1. 서 론

2. 고화제를 이용한 노상의 안정처리

2.1 고화제 특성

2.2 원재료의 공학적 특성

3. 배합설계 및 시험

3.1 배합설계

3.2 일축압축시험

3.3 배합 후의 물성변화

3.4 실내다짐 및 CBR 시험

4. 시험시공 및 검증

4.1 현장 시험시공

4.2 현장적용과 검증

5. 결 론

1. 서 론

노상(subgrade)은 도로에서 포장층의 하부구조로서 두께 약 1.0m의 거의 균일한 토층을 말하고, 포장층으로부터 전달되는 교통하중을 지지하거나 노체 또는 원지반에 전달하는 중요한 역할을 한다. 일반적으로 땅깎기부의 노상은 원지반이 설계 노상 지지력비(CBR; Califonia Bearing Ratio) 이상인 경우에 원지반 흙을 그대로 이용하고, 원지반 흙의 CBR이 설계 CBR 보다 작은 경우는 치환 또는 안정처리를 하거나 CBR치를 고려하여 포장두께를 결정하여야 한다(Ministry of Land, Infrastructure and Transport, 2016).

도로의 종단선형 계획 시 지반공학적으로 안정된 지층에 노상토 지반이 놓이도록 설계되었다 하더라도 조사결과와 실제 지층의 차이에 따라 노상토의 치환이나 안정처리가 불가피한 경우가 종종 발생한다. 이러한 경우 현장 인근에서 양질의 토공재료 구득이 용이하다면 비교적 경제적으로 치환이 가능하지만 그렇지 못할 경우는 원위치 노상토에 고화제 등을 혼합하여 공학적인 물성이 개선된 재료로 안정화하게 된다. Ministry of Land, Transport and Maritime Affairs(2011)에 따르면 노상재료의 품질이 기준에 부적합하거나 연약지반 구간에서 노상의 품질향상이 필요한 구간에 대하여 안정처리의 적용이 가능하다. 또한, 기존의 상부 포장구조체가 과도한 두께로 설계되는 경향이 있어 이를 적정하게 해소하는 등 다양한 포장의 형식 및 두께 조정이 가능한 포장형태의 필요성이 제기되고 있는 실정이므로 이를 위하여 포장 하부구조 안정처리는 원재료와 적절한 종류의 안정처리 재료를 혼합함으로써 구조적, 경제적으로 양호한 층 구조를 형성하게 할 수 있다. 노상토의 안정화를 위하여 사용되는 고화제는 가장 흔하게 구할 수 있는 포틀랜드 시멘트나 발전소 등에서 발생되는 플라이애시(fly ash)를 비롯하여 근래에는 기타 산업부산물을 활용하여 제조된 다양한 종류가 있다.

노상토의 안정처리에 대하여는 국내에서 고화제 종류와 배합비를 개선하여 경제성과 환경성을 제고하는 방향으로 많은 연구가 되어왔다. 시멘트와 플라이애시의 배합비를 달리하여 실험값을 비교한 결과를 보면 동일한 배합비로 플라이애시는 28일 이내에 소요강도의 확보가 어렵고 원료토의 세립분이 많은 경우에 상대적으로 팽창량이 큰 경향이 있다(Lee et al., 2011). 해성점토에 대한 시멘트계 고화제의 혼합비에 따른 강도의 증가비는 배합비 6%에서 가장 두드러지고, 이때 수정 CBR기준을 만족하여 성토재로 활용이 가능하며, 소성변형에 대한 저항성이 크고 높은 안정도 값을 나타낸다. 단, 6%를 초과하여서는 강도가 급격히 감소하는 경향이 있다. 또한, 해성점토의 고화제를 이용한 안정처리 시 동상민감성이 현저하게 감소되는 경향을 나타낸다(Shin and Park, 2018). 1년 이상 적치된 부산물석회를 가지고 일반 화강토와 준설토에 8:2로 혼합하여 현장 시험시공 38개월 후 시험한 결과에서는 일반토 지반 대비 1.5∼2배 이상 평판재하시험 지지력이 증가하였고, 현장 CBR도 노체 및 노상토 기준을 충분히 상회하였다(Hong et al., 2015). 슬래그 미분말에 By-pass dust와 플라이애시를 대신하여 5%의 석고를 혼합한 고화제를 해성준설토에 14% 혼합한 경우는 OPC 혼합토 대비 133%의 큰 강도를 발현하나 동일 하중에서 더 큰 변형이 발생되는 것으로 나타났다(Yu, 2011). 섬유질 재료에서 추출한 실리카와 탄산칼슘을 주성분으로 하는 친환경 고화제는 저발열 시멘트와 비교하여 수화열이 32%로 매우 낮고, 응결시간도 초결 19%, 종결 16%로 나타나 매우 우수한 경향이 있는 것으로 나타났다. 또한 500kPa 이상의 목표강도와 시공효율성을 확보하기 위해서는 양생기간 3일과 혼합비 15%가 최적인 것으로 연구되었다(Yeon, 2017).

본 연구에서는 노상재로서 품질이 부족한 흙을 활용이 가능한 노상토로 안정화시키기 위하여 사용된 고화제의 적절한 배합비를 결정하고 그에 따른 각종 물리・역학적 특성과 지지력 값을 실내 및 현장시험을 통하여 혼합 전 원지반토와 비교・분석하였다.

2. 고화제를 이용한 노상의 안정처리

2.1 고화제 특성

포장 하부구조의 안정처리에 사용되는 재료로는 시멘트와 플라이애시가 대표적이다. 이러한 재료는 노상이나 노체 등 하부구조의 강도와 내구성 증대를 위하여 비교적 품질이 확인되었기 때문이다. 그러나 이외에도 다양한 첨가제가 혼합된 고화제가 개발되고 있으며, 이러한 재료들 역시 강도와 내구성 등이 도로공사 품질에 적합한지 충분한 검증을 통하여 현장에 적용되고 있다.

본 연구에 사용된 고화제는 포졸란 물질과 포틀랜드 시멘트에 무수석고 등의 첨가제를 혼합한 재료이다. Table 1은 사용된 고화제의 물리・화학적 특성을 보통 포틀랜드 시멘트 및 플라이애시 특성과 함께 나타내었다. 비중과 분말도 등 물리적 특성과 주된 성분은 CaO로서 포틀랜드 시멘트와 유사하나 SiO2 대신 SO3가 다량 함유되어 있는 것이 특징이다. 즉, 본 연구에 사용된 고화제의 성분은 CaO>SO3>SiO2>MgO, 포틀랜트 시멘트는 CaO>SiO2>Al2O3>SO3, 플라이애시는 SiO2>Al2O3>Fe2O3순으로 성분차이가 있다.

Table 1. Properties of the binder

2.2 원재료의 공학적 특성

현재 국내에서 사용하고 있는 흙쌓기 재료의 품질은 최대치수, 수정 CBR, 5mm체와 0.08mm체 통과율, 소성지수 등으로 규정하고 있다. 단, 현지 재료수급 조건이 나쁜 경우와 품질기준에 부적합한 경우에는 감독자의 승인에 따라 사용이 가능하다. 또한, 액성한계 50% 이상 되는 재료, 건조밀도 15kN/m3 이하인 재료, 간극율이 42% 이상, 소성한계가 25% 이상(노상재료는 소성지수 10% 이상)인 흙은 쌓기 재료로 사용할 수 없다(Ministry of Land, Transport and Maritime Affairs, 2011). Table 2는 본 연구에서 사용하고자 하는 현장 노상토 재료의 특성과 흙쌓기 재료의 품질기준을 나타낸다. 0.075mm 통과율이 품질기준을 크게 벗어나고 소성지수와 수정 CBR도 기준에 다소 초과되거나 미달되어 노상재료로서 부적절한 것으로 시험되었다. 또한, 토공재료의 흙은 통일분류법(USCS)상 저소성 점토(CL)로서 곡률계수도 일반적 범위에 다소 미달되는 재료이다.

Table 2. Properties of raw subgrade materials

3. 배합설계 및 시험

위와 같이 노상토로서 부적합한 재료를 품질이 양호한 재료로 개량하기 위하여는 고화제의 양과 개량 후 강도를 결정하는 것이 우선적이다. 이를 위하여 배합설계와 실내공시체에 대한 강도시험을 실시하였다.

3.1 배합설계

배합비를 결정하는데 있어서는 노상층에서 요구되는 최소 지지력계수와 침하량으로부터 소요강도를 추정하는 것이 경제적이다. Table 3에 나타내었듯이 시방서에 제시된 지지력계수(K30)와 침하량 기준으로부터 아스팔트 및 시멘트 콘크리트 포장을 모두 만족하는 노상토의 소요강도는 0.5MPa이다. 이 값에 안전율 1.5를 적용한 결과 노상토의 설계강도는 0.75MPa 이상 확보되어야 한다.

Table 3. Design of strength for subgrade materials

| Pavement |

Settlement (mm) |

K30 (MN/m3) |

Req. strength (MPa) | F.S |

Mixing strength (MPa) |

| Asphalt concrete | 2.5 | 200 | 0.5 | 1.5 | 0.75 |

| Cement concrete | 1.25 | 150 | 0.188 | 1.5 | 0.282 |

설계된 배합강도를 발휘하기 위하여 필요한 고화제의 양을 결정하기 위하여 일정한 중량의 현장 노상재료에 대하여 세 가지 케이스로 고화제를 차등적으로 투입하여 시험배합을 실시하였다. Table 4에 보인바와 같이 고화제는 각각 50, 70, 90kg을 혼합하고자 계획하였고 이때 배합토의 함수량은 14.9∼16.6%의 범위이다.

Table 4. Conditions for laboratory mixing test

| Type | Field material (kg) | Binder (kg) | Water content (%) |

| A | 1,700 | 90 | 14.9 |

| B | 1,700 | 70 | 14.8 |

| C | 1,700 | 50 | 16.6 |

3.2 일축압축시험

계획된 고화제의 양을 이용하여 최적의 배합비를 산정하기 위하여 공시체를 제작하고 실내 일축압축시험을 실시하였다. 현장에서 다짐에 의해 시공되는 노상토의 공시체는 동일한 다짐에너지에 따라서 제작되어야 한다. 본 연구에서는 다짐횟수를 줄이면서 동일한 에너지로 다짐된 공시체를 제작하기 위하여 램머무게와 낙하높이를 Table 5와 같이 결정하였다. 적용된 다짐에너지는 표준 A다짐을 기준으로 계산한 결과 3.48kg/cm2이다. Table 5에는 표준 A다짐 및 공시체 제작을 위하여 계산된 다짐에너지를 나타내었다.

Table 5. Compaction energy for manufacturing specimens

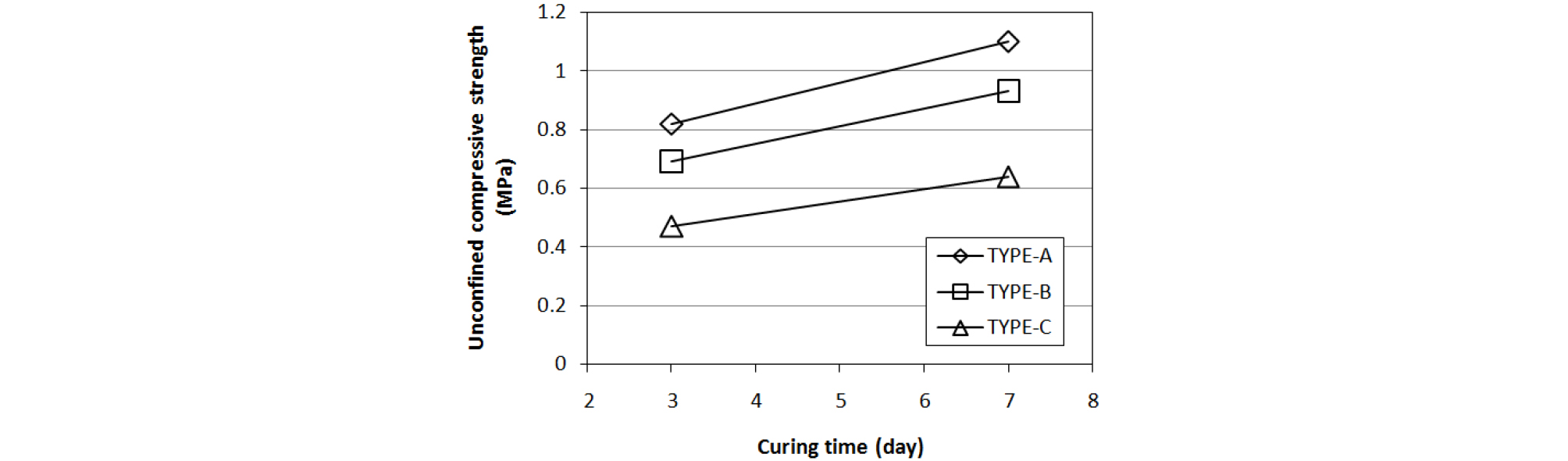

정해진 다짐방법으로 제작된 공시체에 대하여 3일과 7일 후 일축압축강도를 측정한 결과가 Fig. 1에 나타나있다. 고화제의 투입량에 따라 4일 동안 강도증가 속도는 거의 일정하나 투입량이 커질수록 그 속도가 일정해지는 경향이 있다. 설계 배합강도 0.75MPa과 비교할 때 고화제 양이 가장 많은 Type-A는 3일 만에 설계강도를 만족하였고 Type-B와 C는 7일 후에 만족할만한 강도가 발현되었다.

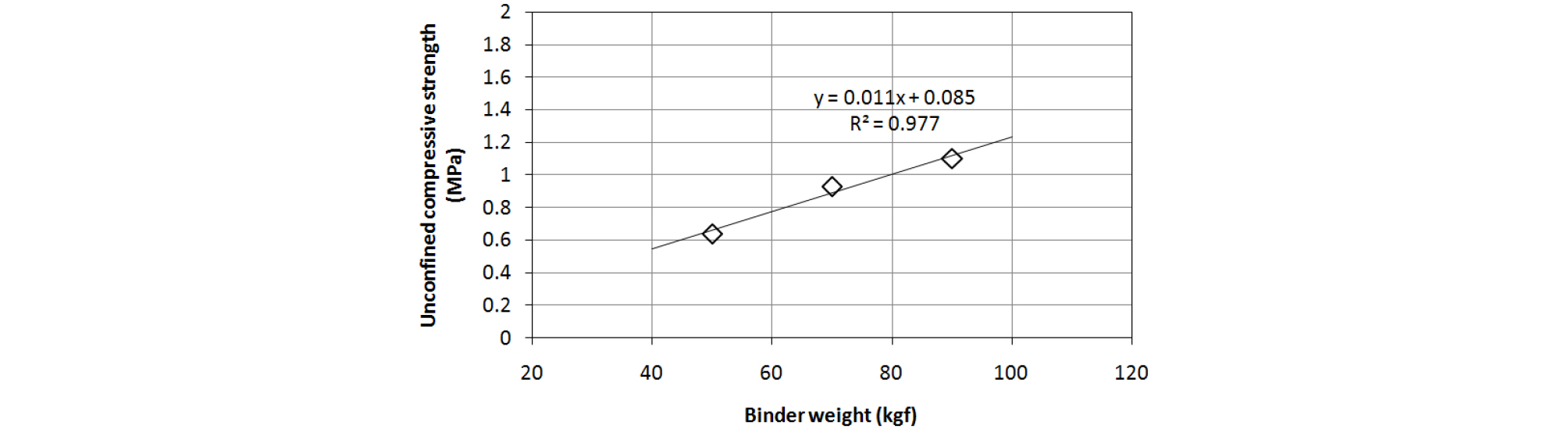

현장토인 저소성 점토에 대하여 고화제 함유량에 따라 얻은 7일 후 일축압축강도 분포를 Fig. 2에 나타내었다. 시험수량이 적음에도 불구하고 고화제 양에 따른 강도증가는 거의 선형에 가까워 신뢰할만한 결과를 나타낸다. 따라서 Fig. 2로부터 설계 배합강도에 해당하는 고화제 투입량을 결정하는 데에는 무리가 없다. 그래프로부터 설계 배합강도 0.75MPa에 해당하는 고화제 투입량은 60kg으로 결정할 수 있으며, 이는 중량비 약 3.4%에 해당하는 함유량이다.

3.3 배합 후의 물성변화

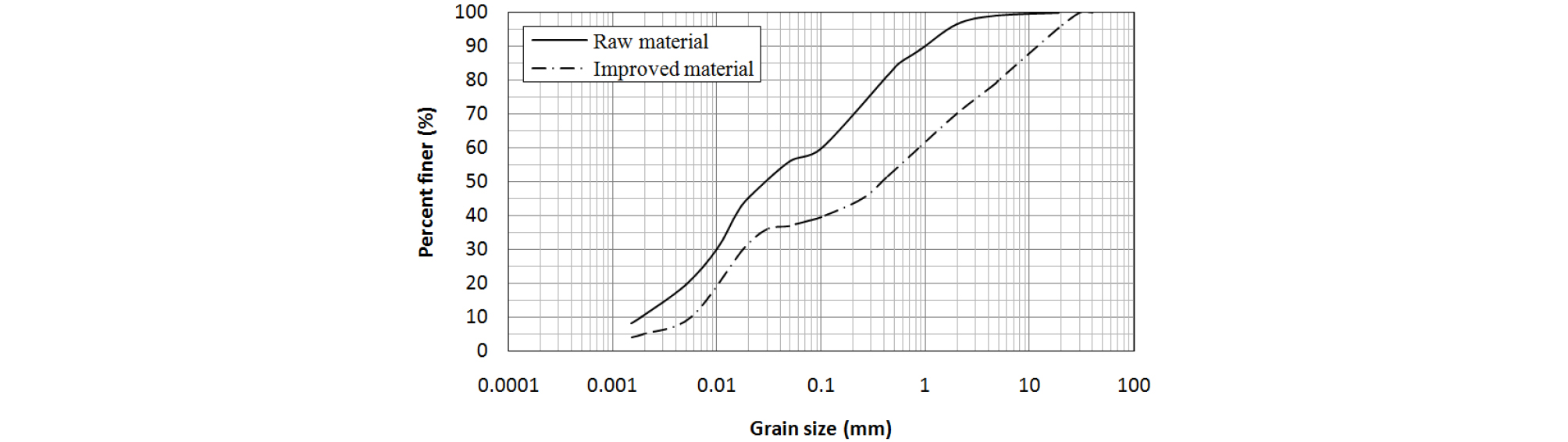

일축압축강도로부터 산정된 고화제 투입율에 따라 현장토와 혼합한 후 흙의 물성변화를 관찰하였다. Fig. 3에 나타났듯이 전체적인 입자 통과율은 고화제 투입 전에 비하여 현저히 낮아진 것을 알 수 있고 입자의 최대크기도 9.5mm에서 37.5mm로 증가하였다(Table 6). 이는 상대적으로 세립분의 비율이 감소되었음을 나타내며 통일분류법상 저소성 점토(CL)였던 현장토가 실트질 모래(SM)로 개량된 결과로 나타났다. 입도분석 결과 0.075mm 통과율이 58.8%에서 38.1%로 현저히 감소되었으나 노상토 기준(25% 이하)에는 미치지 못하였고, 균등계수(Cu)는 현저히 감소한 반면, 곡률계수(Cg)에는 개선효과가 없었다. 소성지수는 현장토 12.2%에서 개량 후 7.8%로 현저히 개선되었고, 수정 CBR도 9.8%에서 76.0%로 대폭 개선되어 이들 모두 노상토 기준을 만족하는 수준으로 개선되었으며, 재료의 밀도에는 큰 변화가 없었다.

Table 6. Properties of improved subgrade materials

3.4 실내다짐 및 CBR 시험

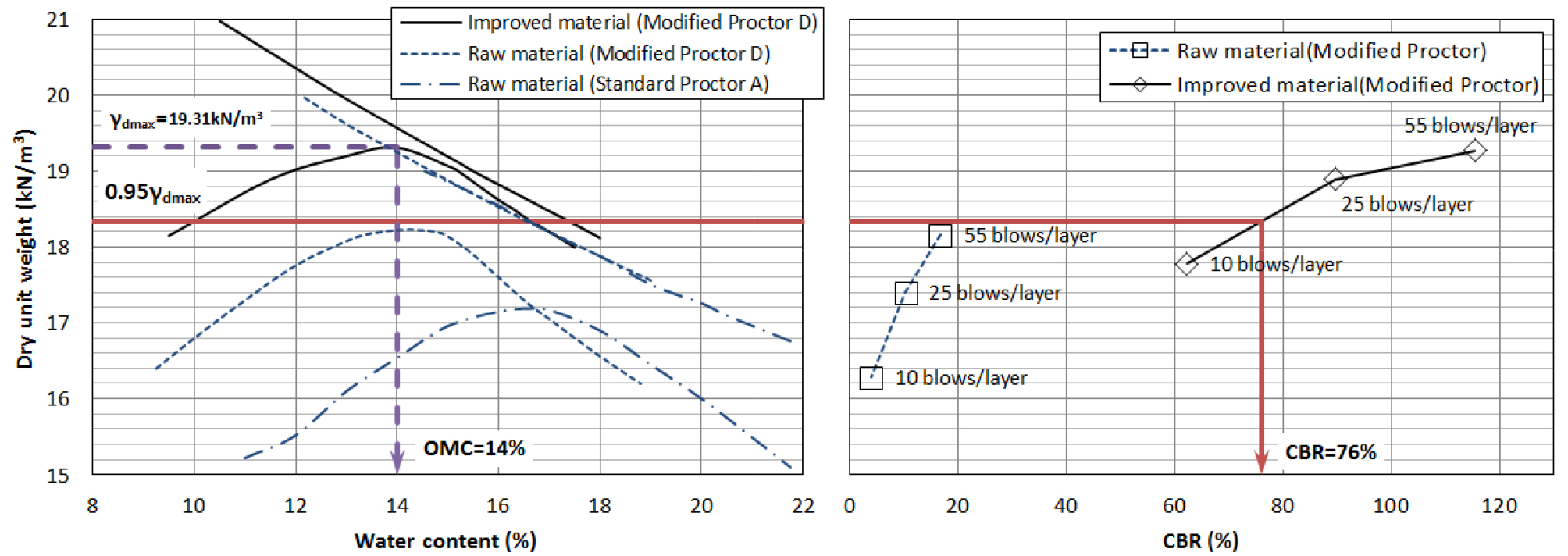

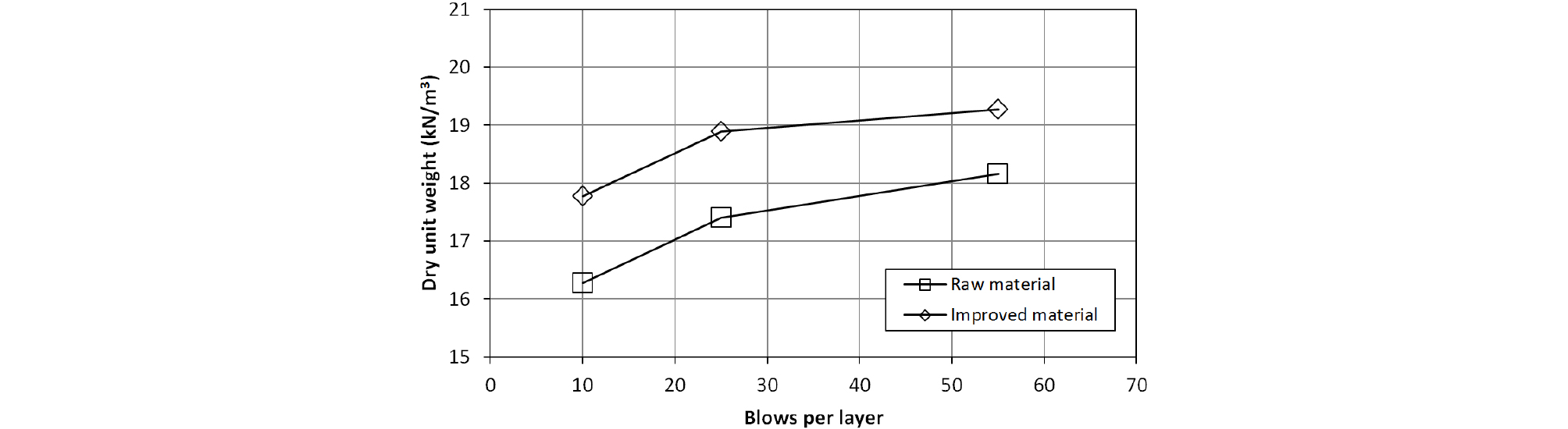

토공재료의 다짐특성 변화를 알아보기 위하여 현장토와 개량토에 대하여 실내 다짐시험을 실시하였다. 현장토는 표준 A다짐 및 수정 D다짐, 개량토는 수정 D다짐 방법으로 시험하였다. Fig. 4의 좌측은 이들에 대한 다짐곡선을 나타낸다. 동일한 현장토에 대한 다짐곡선에서 표준 A다짐과 비교하여 다짐에너지가 큰 수정 D다짐의 곡선이 최대건조단위중량은 커지고 최적함수비는 작아지는 결과를 나타낸다. 동일한 방법(수정 D다짐)으로 시험한 결과에 대하여 원재료 현장토에 비하여 3.4%의 고화제를 혼합한 개량토의 다짐곡선은 최대건조단위중량이 18.2kN/m3에서 19.3kN/m3로 약 6%가량 증가한 반면, 최적함수비는 14.2%에서 14.0%로 약간의 감소만 보였다. 동일한 에너지로 다짐을 할 때 조립이고 입도분포가 양호할수록 최대건조단위중량은 증가하고 최적함수비는 감소하는 것이 일반적이므로 최적함수비 변화는 적지만 현장토에 비하여 상당히 입도가 개선되었음을 알 수 있다.

노상토의 현장다짐 시방서에 따르면 고화제를 혼합한 개량토를 이용할 때 이와 같은 다짐곡선에서 얻은 최적함수비 주변에서 최대건조단위중량의 95% 이상이 확보되도록 하여야 한다. Fig. 4에 나타났듯이 다짐곡선으로부터 얻은 0.95γdmax(그림 좌측)를 실내 CBR 시험으로부터 얻은 건조단위중량과 CBR 관계(그림 우측)에 대응한 결과 0.95γdmax에 상응하는 CBR은 76%로 나타났으며, 이는 노상토 기준인 10%를 충분히 상회하는 수준이다.

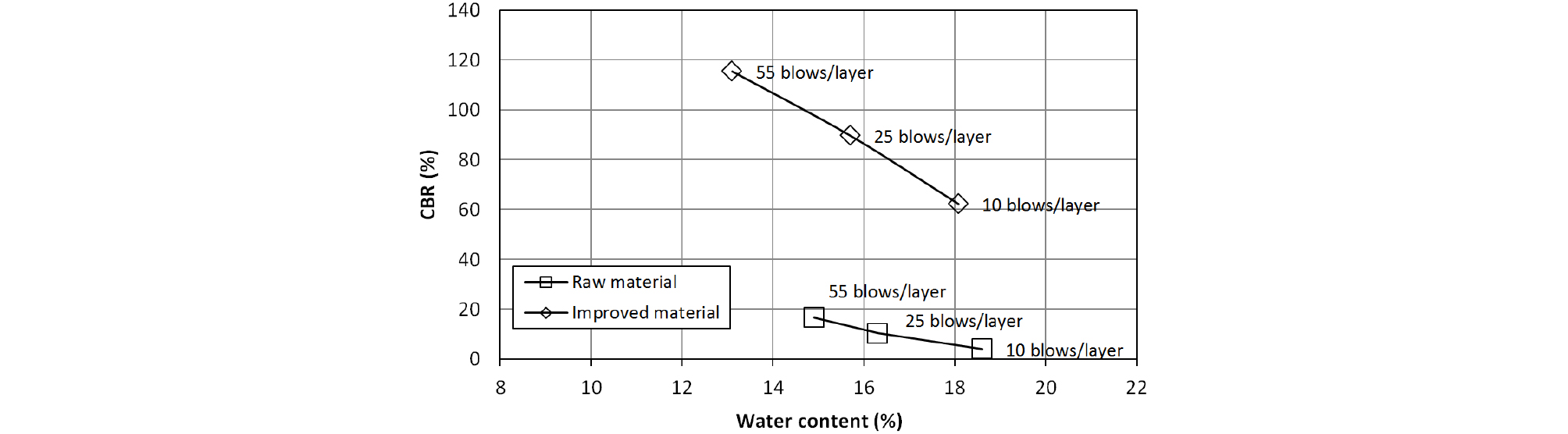

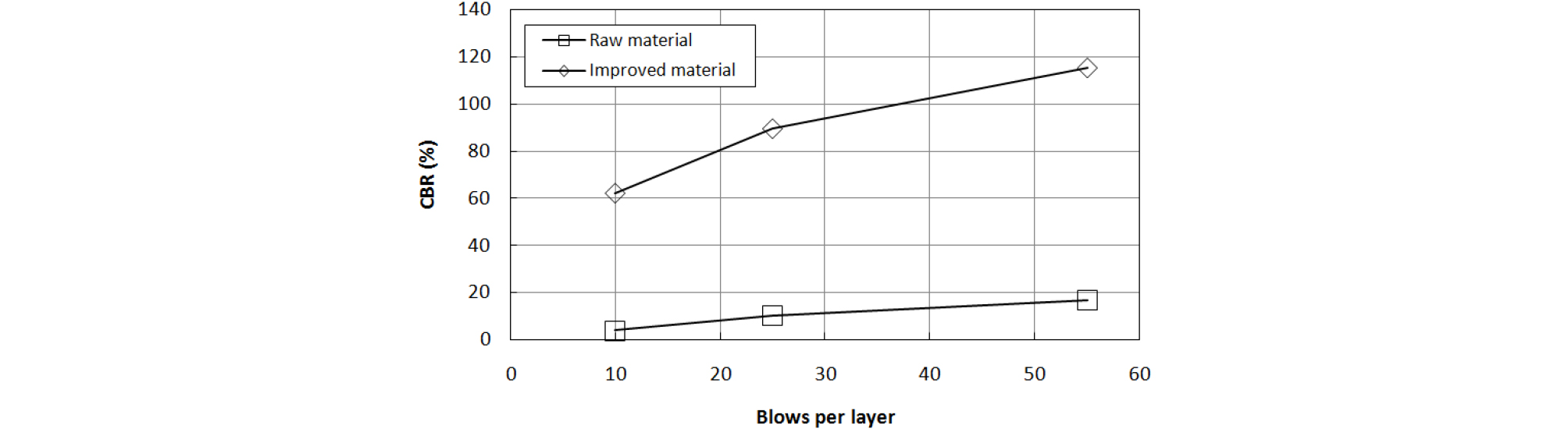

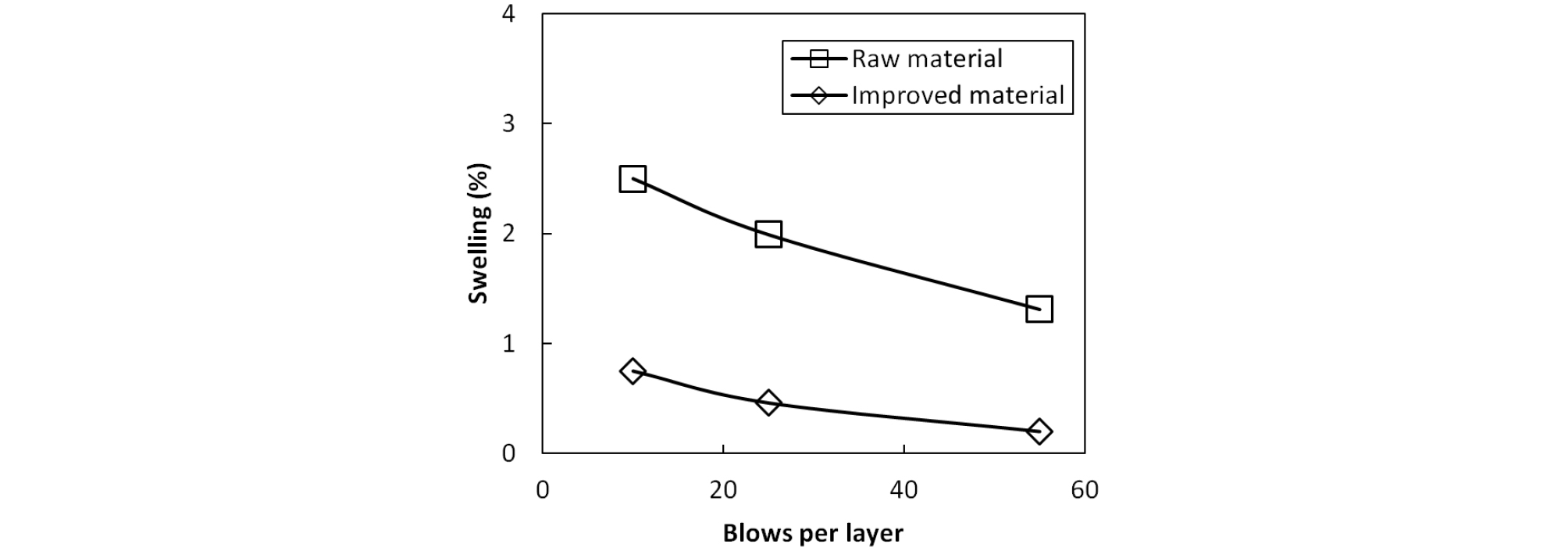

수정 다짐된 공시체를 가지고 실내 CBR 시험을 실시한 결과 층별 다짐횟수(10회/25회/55회)에 따른 현장토와 개량토의 CBR 특성을 Fig. 5∼8에 나타내었다.

Fig. 5에서 보듯이 초기 10회에서의 단위중량은 현장토 16.3kN/m3, 개량토 17.8kN/m3로서 9% 이상 높게 나타나고 이후 다짐횟수 25회 이후로는 증가속도가 완만한 추이를 나타낸다. 그러나 현장토와 개량토의 전반적인 다짐횟수 증가에 따른 단위중량 증가는 유사한 속도로 증가함을 알 수 있다.

Fig. 6은 다짐횟수에 따른 함수비와 CBR 변화를 나타낸다. 현장토와 개량토 모두 다짐횟수에 따라 함수비는 감소하나 그 감소 폭은 35% 가량 개량토가 크다. 이는 동일한 다짐에너지 하에서 적당량의 고화제를 투입한 개량토의 단위중량 증대효과가 현저히 큼을 의미한다.

Fig. 7은 다짐횟수에 따른 CBR 변화를 나타낸다. 현장토와 개량토 모두 다짐횟수에 따라 CBR이 증가하나 그 속도는 개량토가 3배 이상 급격히 증가함을 알 수 있다. 또한 다짐횟수 25회 이후 CBR 증가속도가 둔화되는 경향을 보인다. 이로써 동일한 다짐에너지 하에서 적당량의 고화제를 혼합한 개량토의 강도증대 효과가 현저히 큼을 알 수 있다.

Fig. 8은 실내 CBR 시험에서 다짐횟수에 따른 팽창비 변화를 나타낸다. 다짐횟수 증가에 따라 모든 흙의 팽창비는 감소한다. 원재료 현장토에 비하여 적당량의 고화제가 투입된 후 노상재료의 초기다짐 시 팽창비가 3.3배 이상 감소되었고 최종다짐 시에는 6.5배 이상 작게 나타났다. 이는 고화제 투입 후 조립분의 비율이 상대적으로 증가한데 따른 영향으로 추정할 수 있다. Table 7에 따르면 원재료 현장토의 팽창비는 1.3∼2.5로서 노상의 상태 중 보통(medium) 범위에 해당하고 다짐횟수가 55회까지 증가하여도 상태가 개선되지 않는다. 반면, 고화제를 첨가한 개량토는 10회 이상의 다짐에서부터 양호(good)한 상태를 나타내며 팽창비 1 이하로 유지됨을 알 수 있다.

Table 7. Subgrade conditions and swelling

| Subgrade condition | Good | Medium | Poor | Humus soil |

| Swelling (%) | ≤ 1 | 1~3 | 3~7 | 7~20 |

4. 시험시공 및 검증

4.1 현장 시험시공

현장토를 가지고 실내에서 설계된 배합비(고화제 비율)에 따라 현장에서 배합하여 노상토를 제조하고 시험시공 하였다. 시험시공은 도로공사가 예정된 현장 380m 구간에서 실시하였고 포설두께 및 다짐방법은 시험성토 결과 Table 8과 같이 실시하였다. 다짐 후 예상 함수비는 다짐시험 결과와 시방기준에 따라 관리하며 다짐 후 성토두께는 각 층의 20cm로 3차에 걸쳐 포설 및 다짐하였다. 각 층별 다짐에 걸리는 시간은 2일이다.

Table 8. Laying thickness and number of times of compaction

|

Laying thickness (cm) |

Thickness after compaction (cm) | Number of times of compaction | |

| Vibration roller (12ton) | Tire roller (15ton) | ||

| 26 | 20 | 6 | 4 |

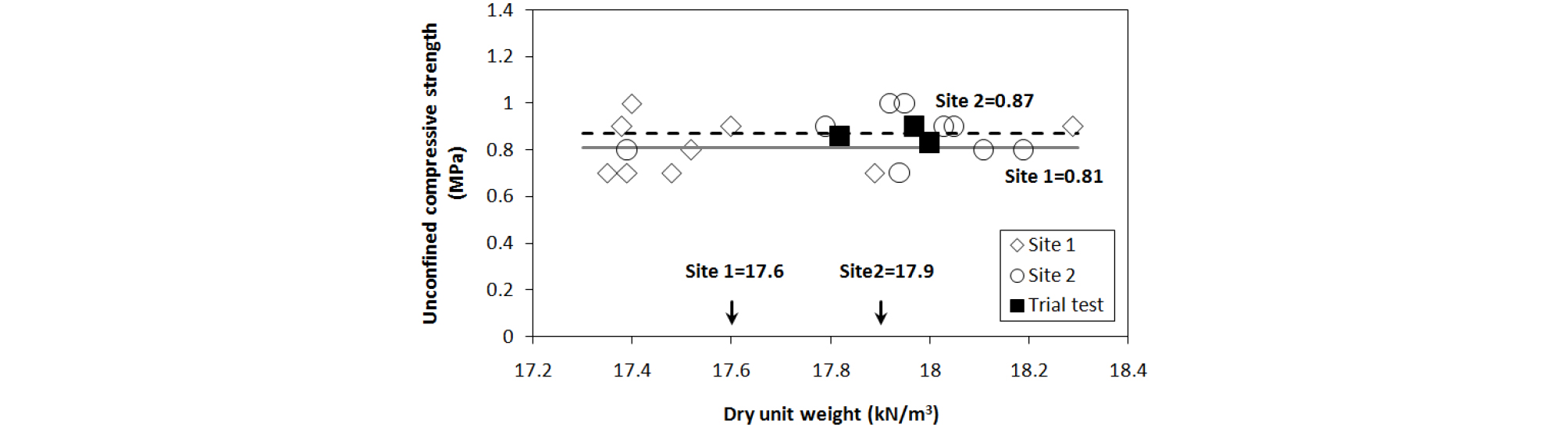

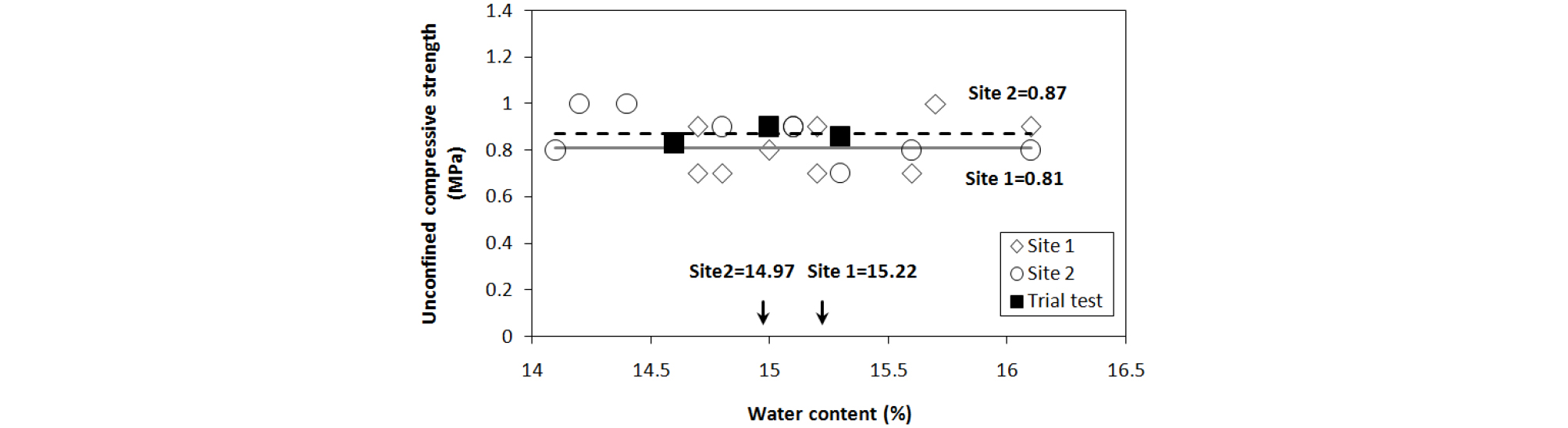

Fig. 9는 실내시험 한 현장토의 채취위치(Site 1과 2)와 시험시공에서 얻은 공시체를 이용하여 각각 시험한 일축압축강도와 단위중량의 관계이고, Fig. 10은 일축압축강도와 함수비의 관계이다. 시험시공 위치의 평균 건조단위중량과 함수비는 각각 17.9kN/m3와 15.0%, 일축압축강도는 0.86MPa로서 Site 1과 Site 2의 범위를 벗어나지 않음으로써 시험시공 위치의 토사와 채취된 현장토는 비교적 균질한 것으로 파악되었다.

4.2 현장적용과 검증

배합설계 혼합비와 시험시공 결과에 따라 노상토를 도로현장에 포설 및 다짐하고 그 성능을 확인하였다. 포설두께 및 다짐횟수 등 시공조건은 시험시공에 준하여 실시하였다.

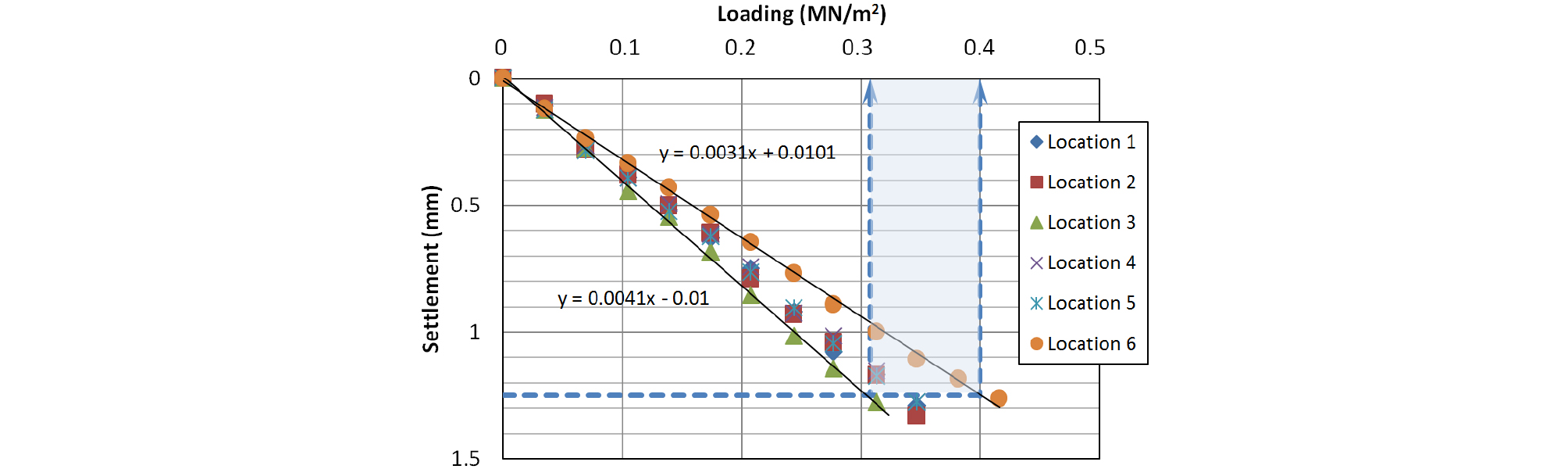

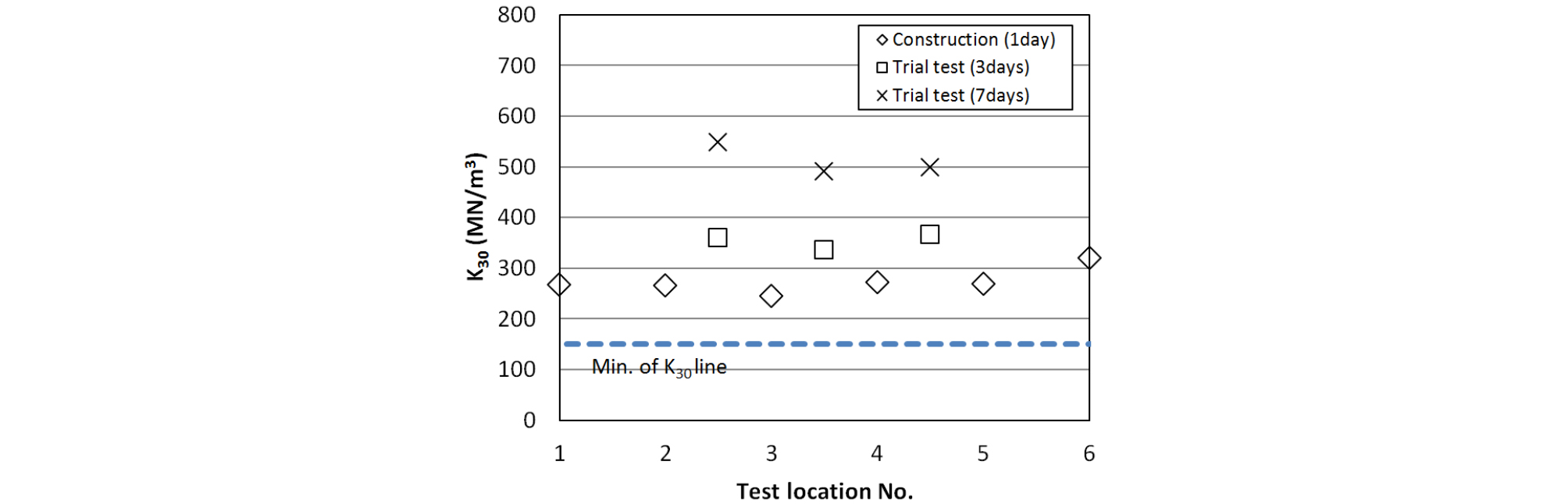

다짐 1일 후 대표지점 6개소를 선정하여 평판재하시험을 실시하였고 그 결과를 Fig. 11에 나타내었다. 그림에 나타난바와 같이 6개소에서 시멘트 콘크리트 포장의 침하기준 1.25mm(Table 3)에 해당하는 하중강도는 약 0.307∼0.4MN/m2 범위로 나타나고 이는 최소 배합강도 0.28MPa를 만족하는 값이다. 하중강도를 K30으로 환산하면 246∼320MN/m3로서 최소기준 150MN/m3(Table 3)를 충분히 상회하는 것으로 나타났다.

Fig. 12는 개량된 노상토의 현장적용에서 실시한 평판재하시험 결과를 시험시공 결과와 비교한 것이다. 현장에 적용된 노상토의 평균 K30은 약 273MN/m3이고 그 변동성(COV)은 9.1%로서 흙재료의 가장 낮은 변동성 수준을 가지는 단위중량(10% 이내)과 비교할 때 균질한 결과를 나타내었다(Phoon and Kulhawy, 1996). 본 결과는 다짐 1일 후 측정된 결과로서 시험시공에서 측정한 결과와 비교하면 3일 및 7일 후 유사한 속도로 강도증가가 이루어질 것으로 예상된다.

5. 결 론

현장의 부적합한 노상재료를 안정화시키기 위하여 사용된 고화제의 적절한 배합비를 결정하고 그에 따른 각종 공학적 특성과 지지력 값을 실내 및 현장시험을 통하여 분석하였으며, 그 결과를 요약하면 다음과 같다.

주성분이 CaO와 SO3인 고화제를 현장 토공재료인 저소성 점토(CL)와 혼합하여 포장구간의 노상재 지지력계수 기준을 모두 만족하기 위한 배합비는 시험 및 회귀분석으로부터 중량비 3.4% 수준이 적정한 것으로 나타났다.

이와 같은 배합비로 혼합한 후 입도분포는 체 굵기가 커질수록 상대적으로 통과율이 낮아져 CL로부터 실트질 모래(SM)로 통일분류법상 흙의 종류가 바뀌었을 뿐 아니라 소성지수와 수정 CBR 등의 공학적 특성이 노상토에 적합하게 개선되었다.

동일한 에너지로 실내 다짐된 개량토의 다짐곡선으로부터 최대건조단위중량은 현장토 대비 약 6%가량 증가하고 최적함수비는 약간의 감소하여 현장토에 비하여 상당히 입도가 개선되었다.

실내 CBR 시험에서도 다짐 초기부터 단위중량은 개량토가 현장토 대비 9% 이상 높게 나타나고, 다짐횟수에 따른 함수비의 감소 폭은 35% 가량 개량토가 컸으며, 이로부터 동일한 다짐에너지에서 적당량의 고화제를 투입한 개량토의 단위중량 증대효과가 현저히 큼을 알 수 있다. 다짐횟수에 따른 CBR 증가속도는 개량토가 현장토 대비 3배 이상 급격히 증가함으로써 동일한 다짐에너지 조건에서 강도증대 효과도 우수한 것으로 나타났다.

고화제 투입 후 조립분의 비율이 상대적으로 증가함으로 인하여 현장토 대비 초기다짐 시 팽창비가 3.3배 이상 감소되었고, 최종다짐 시에는 6.5배 이상 작게 나타났다.

시험시공이 이루어진 구간에서 일축압축강도는 설계강도 이상을 확보하면서 균질한 값을 유지하였다. 동일한 시공조건으로 현장적용 후 확인시험 결과에서도 다짐 1일 후 6개소의 지지력계수가 적절한 수준에서 목표값을 상회하고 그 변동성도 양호하여 연구에 사용된 고화제는 노상재로 사용이 곤란한 재료의 개량에 충분한 효과가 있을 뿐 아니라 현장에서의 배합성능도 양호한 것으로 나타났다.