1. 서 론

2. 시험 조건

3. 시험결과 및 분석

3.1 일축압축강도 시험결과

3.2 재령에 따른 강도특성

3.3 혼합비 특성에 따른 강도특성

3.4 지반종류에 따른 강도특성

3.5 구성 재료에 따른 강도특성

3.6 안정재 혼합비에 따른 강도특성

3.7 함수비에 따른 실내기준강도 제시

4. 결 론

1. 서 론

1960년대 후반에 심층혼합처리공법이 개발된 이후로 여러 학자들에 의해 그 특성에 대한 연구가 이루어졌고(Terashi and Tanaka, 1981, 1983; Terashi et al., 1979, 1980, 1983a, 1983b; Pendola et al., 1969; Moh, 1970), 국내에서도 Yang et al.(2000), Chun et al.(2000)은 심층혼합처리공법에서 강도와 변형계수에 관한 연구를, Oh(2006)는 심층혼합처리공법에 관한 강도특성에 대한 실험적 연구를 수행하였고, Koo(2001)는 혼합수의 심층혼합처리공법의 개량토 강도에 대한 영향을, Park and Lee(2012)는 DCM 공법에 대한 해수의 영향에 대한 연구를 수행하였다. 또한 Park et al.(2014)은 동일한 함수비 조건에서 다양한 지반 및 혼합비 조건에 따른 심층혼합시료의 강도특성에 대한 실험적 연구를 수행하였다. 하지만 이러한 연구들에도 불구하고 국내 실정에 맞는 심층혼합처리공법에 대한 강도 특성에 대한 객관적인 자료가 많이 부족한 상황이다.

심층혼합처리공법은 다양한 지반 및 함수비 조건에서 필요한 지반강도를 발현시키는 것이 그 목적이며 강도발현에 가장 중요한 인자는 지반 종류, 함수비, 안정재의 혼합비 등이 있다. 심층혼합처리공법으로 시공하여 지반의 압축강도를 확인하는 확실한 방법은 시공 후 시료를 채취하여 강도를 직접 측정하는 방법이지만 이를 수행하기는 여러 가지 어려움이 있고, 실내배합기준강도에 따라 다양한 강도 특성이 발현된다. 또한 심층혼합처리공법은 지하수위 아래의 함수비가 높고 심도가 깊은 층에 대한 지반보강공법으로 주로 사용되므로 본 연구는 실내시험을 통하여 다양한 지반 및 혼합비 조건에서 함수비 조건을 포화도 100%의 함수비에서 10%, 20%로 증가시켜 함수비 증가에 따른 심층혼합시료의 지반 및 양생, 안정재 혼합비 조건에 따른 강도특성에 대하여 파악하고자 하였다.

2. 시험 조건

실내강도시험에서 사용된 재료는 카오린점토, 안정재, 낙동강모래, 부순 자갈을 사용하였고, 심층혼합 시료의 강도측정을 위한 공시체는 지름 10cm, 높이 20cm의 크기의 몰드에 3층으로 최대한 다져 제작하여 온도 20°C와 습도 90% 이상의 습윤 상태로 7일과 28일 동안 양생을 하였다. 양생 후 각 공시체는 1.0mm/min의 변형속도로 일축압축시험을 수행하여 강도특성을 파악하였다. 카오린 점토를 사용한 이유는 분말로 된 시료이므로 타 시료(모래, 자갈, 물 등)와의 배합이 용이하여 점토재료로 카오린점토를 사용하였다.

지반조건에 따른 배합비는 자갈은 0%, 20%, 40%, 60%로, 모래와 점토는 0%, 10%, 20%, 30%, 40%, 60%, 80%, 100%로 변화시켰으며, 안정재는 재료중량에 대하여 현장에서 많이 사용되는 8%, 10%, 12%, 14%(160kg/m3, 200kg/m3, 240kg/m3, 280kg/m3)의 혼합비로 결정하였다. 지반의 혼합비에 따라 점토와 자갈 50% 이상의 함유량은 점토 및 자갈질로, 그 이외는 모래질 지반으로 분류하였다. 함수비는 다짐시험을 실시하여 포화도 100%의 함수비(w1, Park et al., 2014)에 10%, 20%로 함수비(w2, w3)를 증가시켜 함수비에 따른 심층혼합시료의 강도특성에 대하여 알아보았다. 심층혼합처리공법은 교반방식으로 시공되나 본 연구에서는 교반으로 인한 각 시료의 불균질성을 최소화하기 위해 다짐으로 시료를 제작하였다(다짐에너지는 흙의 다짐시험과 동일한 5.96kgf・cm/cm3을 적용하였음). Table 1에는 각 혼합재료에 대하여 변화하는 혼합비를 나타내었고, Table 2에는 지반 및 함수비 조건에 따른 혼합비를 나타내었다.

Table 1. Change factors of mixing ratio

|

Division

|

Change factors (%)

|

Remark

|

|

Stabilizer

|

%

|

8, 10, 12, 14

|

․ Specimens making counts : 240

․ 4 specimens at one time making

(7 and 28 days specimens per 2)

․ Total specimen number : 640

|

|

kg/m3 |

160, 200, 240, 280

|

|

Gravel

|

0, 20, 40, 60

|

|

Sand/Clay

|

0, 10, 20, 30, 40, 60, 80, 100

|

|

Water content

|

w1 : Degree of saturation (S) = 100% (Park et al., 2014)

w2 : w1×1.1

w3 : w1×1.2

|

Table 2. Mixing ratio for soil type

|

Case

|

Mixing ratio (%)

|

Soil

type

|

Case

|

Mixing ratio

|

Soil

type

|

|

Gra.

|

Sand

|

Clay

|

Water content

|

Gra.

|

Sand

|

Clay

|

Water content

|

|

w1

|

w2

|

w3

|

w1

|

w2

|

w3

|

|

1

|

0

|

0

|

100

|

42.3

|

46.5

|

50.7

|

Clay

|

11

|

20

|

80

|

0

|

12.3

|

13.5

|

14.7

|

Sand

|

|

2

|

0

|

20

|

80

|

35.3

|

38.8

|

42.3

|

Clay

|

12

|

40

|

0

|

60

|

26.8

|

29.5

|

32.1

|

Clay

|

|

3

|

0

|

40

|

60

|

29.4

|

32.3

|

35.3

|

Clay

|

13

|

40

|

20

|

40

|

21.1

|

23.2

|

25.3

|

Sand

|

|

4

|

0

|

60

|

40

|

24.4

|

26.8

|

29.3

|

Sand

|

14

|

40

|

40

|

20

|

14.9

|

16.4

|

17.9

|

Sand

|

|

5

|

0

|

80

|

20

|

20.1

|

22.1

|

24.1

|

Sand

|

15

|

40

|

60

|

0

|

9.9

|

10.9

|

11.9

|

Sand

|

|

6

|

0

|

100

|

0

|

16.6

|

18.2

|

19.9

|

Sand

|

16

|

60

|

0

|

40

|

24.8

|

27.2

|

29.7

|

Gra.

|

|

7

|

20

|

0

|

80

|

31.2

|

34.4

|

37.5

|

Clay

|

17

|

60

|

10

|

30

|

19.7

|

21.7

|

23.7

|

Gra.

|

|

8

|

20

|

20

|

60

|

25.2

|

27.7

|

30.2

|

Clay

|

18

|

60

|

20

|

20

|

15.5

|

17.0

|

18.5

|

Gra.

|

|

9

|

20

|

40

|

40

|

20.1

|

22.1

|

24.1

|

Sand

|

19

|

60

|

30

|

10

|

11.8

|

12.9

|

14.1

|

Gra.

|

|

10

|

20

|

60

|

20

|

15.7

|

17.3

|

18.9

|

Sand

|

20

|

60

|

40

|

0

|

7.7

|

8.5

|

9.3

|

Gra.

|

3. 시험결과 및 분석

3.1 일축압축강도 시험결과

함수비에 따른 심층혼합시료의 강도특성을 파악하기 위하여 포화도 100%의 함수비에서 10%, 20% 증가한 함수비를 적용한 시료에 대한 실내강도시험 결과는 다음 Table 3 및 Table 4와 같다.

Table 3. Axial compressive strength of curing time 7 days

|

Axial compressive strength of 7 days by stabilizer content (kPa)

|

|

w1 (Park et al., 2014)

|

w2

|

w3

|

|

8%

|

10%

|

12%

|

14%

|

8%

|

10%

|

12%

|

14%

|

8%

|

10%

|

12%

|

14%

|

|

1

|

485.1

|

618.4

|

643.9

|

685.5

|

516.5

|

552.7

|

401.8

|

590.9

|

382.7

|

352.3

|

500.3

|

559.1

|

|

2

|

633.1

|

727.7

|

858.0

|

885.0

|

639.5

|

792.8

|

1008.4

|

942.8

|

450.8

|

416.0

|

860.9

|

875.6

|

|

3

|

725.7

|

1430.8

|

1492.1

|

1674.8

|

1000.6

|

1061.8

|

1071.1

|

1391.1

|

643.4

|

780.6

|

1469.5

|

1960.0

|

|

4

|

991.3

|

1511.7

|

2169.3

|

2406.9

|

1610.1

|

1651.8

|

2126.6

|

2828.3

|

771.3

|

1402.4

|

3132.6

|

3283.0

|

|

5

|

1200.5

|

2148.7

|

4606.0

|

4926.5

|

2060.5

|

1919.8

|

3056.6

|

3387.4

|

1268.6

|

2172.2

|

3771.0

|

4803.0

|

|

6

|

1310.1

|

3678.5

|

4804.5

|

6445.5

|

1628.8

|

2171.2

|

2132.5

|

3209.0

|

955.9

|

1066.2

|

3680.4

|

3125.2

|

|

7

|

346.0

|

598.8

|

728.2

|

757.6

|

419.0

|

563.5

|

640.4

|

648.8

|

188.2

|

307.7

|

690.4

|

799.7

|

|

8

|

511.1

|

763.5

|

833.0

|

897.7

|

645.8

|

681.6

|

527.7

|

779.1

|

421.9

|

696.8

|

1218.6

|

1896.8

|

|

9

|

1068.2

|

1309.3

|

1455.3

|

2145.3

|

1076.5

|

1233.3

|

2221.2

|

1268.1

|

302.3

|

1625.3

|

2947.4

|

4012.6

|

|

10

|

1669.0

|

2588.2

|

4749.6

|

6392.1

|

3089.0

|

2996.8

|

5218.0

|

5718.3

|

2483.3

|

2740.1

|

5266.5

|

5346.4

|

|

11

|

2394.2

|

3530.5

|

5415.5

|

7701.3

|

832.5

|

2294.2

|

3939.1

|

5874.6

|

1695.4

|

1676.8

|

4968.1

|

4504.1

|

|

12

|

495.4

|

489.6

|

577.8

|

1271.1

|

435.1

|

490.0

|

625.2

|

637.5

|

498.3

|

408.7

|

692.4

|

1446.0

|

|

13

|

706.1

|

1381.4

|

1377.9

|

1826.8

|

1249.0

|

1589.1

|

1672.4

|

1868.9

|

1250.5

|

1847.8

|

2000.7

|

1452.4

|

|

14

|

1014.3

|

4146.4

|

4746.6

|

6398.9

|

3482.4

|

5620.8

|

4838.3

|

5728.1

|

2301.5

|

2736.7

|

4072.4

|

4237.0

|

|

15

|

3286.9

|

6335.7

|

8834.7

|

12745.4

|

3756.3

|

5970.2

|

6327.9

|

8869.5

|

2144.7

|

2740.6

|

4857.4

|

6141.2

|

|

16

|

1433.8

|

1077.0

|

1162.8

|

3223.7

|

1146.6

|

1670.9

|

1692.5

|

1603.8

|

1268.1

|

1289.7

|

2427.5

|

1425.9

|

|

17

|

2082.5

|

1689.6

|

2068.8

|

3483.4

|

1215.2

|

2276.1

|

3138.5

|

4364.4

|

1309.3

|

1603.8

|

2118.8

|

3453.5

|

|

18

|

3174.7

|

3157.6

|

3637.8

|

5915.3

|

4044.5

|

4561.9

|

3865.6

|

4850.0

|

1971.8

|

2601.4

|

2985.1

|

4209.1

|

|

19

|

3281.5

|

6517.0

|

6510.2

|

10924.6

|

4915.7

|

5353.7

|

6650.8

|

10508.1

|

3124.2

|

4521.7

|

5998.6

|

6132.5

|

|

20

|

6776.7

|

7000.7

|

10108.7

|

11203.4

|

4302.7

|

11732.6

|

9004.2

|

14103.2

|

3437.8

|

2753.3

|

4781.9

|

5136.5

|

Table 4. Axial compressive strength of curing time 28 days

|

Axial compressive strength of 28 days by stabilizer content (kPa)

|

|

w1 (Park et al., 2014)

|

w2

|

w3

|

|

8%

|

10%

|

12%

|

14%

|

8%

|

10%

|

12%

|

14%

|

8%

|

10%

|

12%

|

14%

|

|

1

|

362.6

|

815.9

|

643.9

|

1442.6

|

678.7

|

688.0

|

991.8

|

1196.6

|

618.9

|

703.6

|

765.9

|

840.8

|

|

2

|

603.2

|

934.5

|

873.7

|

1835.1

|

918.8

|

1204.4

|

1674.8

|

1674.3

|

1091.2

|

1224.5

|

1313.2

|

1536.2

|

|

3

|

831.6

|

1296.1

|

2073.7

|

2803.8

|

1520.5

|

1694.9

|

1858.1

|

1642.0

|

1408.3

|

1325.5

|

2155.0

|

2769.5

|

|

4

|

1462.7

|

2284.4

|

3257.1

|

3896.0

|

2279.5

|

2724.4

|

2734.2

|

3422.2

|

1938.0

|

3183.5

|

3778.9

|

5618.3

|

|

5

|

1699.8

|

2574.0

|

7826.8

|

8422.6

|

3931.3

|

3931.3

|

4686.4

|

5164.6

|

2388.8

|

3342.3

|

4706.0

|

5290.0

|

|

6

|

1760.1

|

3902.4

|

8006.1

|

11605.2

|

3140.9

|

4246.8

|

4282.6

|

4618.7

|

1773.8

|

2899.3

|

3158.5

|

4345.8

|

|

7

|

639.5

|

645.9

|

869.8

|

1142.2

|

748.2

|

1030.0

|

1131.4

|

1218.1

|

402.3

|

597.8

|

1068.2

|

1082.9

|

|

8

|

1004.0

|

1112.8

|

1364.2

|

1397.0

|

921.2

|

1106.9

|

1056.0

|

1334.3

|

779.1

|

859.0

|

1168.2

|

2826.3

|

|

9

|

1563.1

|

1741.5

|

1700.3

|

3452.6

|

1324.0

|

1721.4

|

3199.7

|

3160.5

|

1570.0

|

3538.3

|

3507.4

|

4872.6

|

|

10

|

2990.0

|

3884.7

|

5884.9

|

7495.1

|

3882.8

|

4658.9

|

5565.4

|

5742.3

|

3873.0

|

4227.2

|

4608.5

|

5192.0

|

|

11

|

4135.1

|

5549.8

|

6665.0

|

12817.0

|

4432.0

|

5085.2

|

6107.4

|

8283.0

|

2526.0

|

2977.7

|

6421.5

|

5989.3

|

|

12

|

746.8

|

658.6

|

725.2

|

1857.6

|

516.0

|

697.3

|

988.3

|

1132.9

|

577.2

|

1170.6

|

1026.6

|

1863.0

|

|

13

|

1172.6

|

1619.0

|

1819.9

|

2688.7

|

2063.4

|

2287.3

|

2314.8

|

2762.6

|

2347.1

|

2109.0

|

2852.8

|

3714.7

|

|

14

|

1944.9

|

6157.9

|

6373.9

|

10781.5

|

5392.0

|

6030.9

|

6752.7

|

5778.1

|

3382.0

|

4192.9

|

4850.0

|

5135.7

|

|

15

|

5625.2

|

9449.2

|

12471.5

|

18028.1

|

4598.7

|

7076.1

|

7768.0

|

10645.3

|

3952.3

|

5286.1

|

5381.7

|

7912.0

|

|

16

|

950.1

|

1759.1

|

1361.7

|

3399.1

|

1903.7

|

2275.1

|

2448.5

|

2355.4

|

1819.9

|

2250.6

|

2414.7

|

3143.8

|

|

17

|

1986.5

|

2733.7

|

3322.7

|

4737.3

|

2724.4

|

3968.5

|

3973.4

|

4999.0

|

2154.0

|

2837.1

|

2813.6

|

3498.1

|

|

18

|

3362.9

|

4402.2

|

4685.9

|

11396.5

|

5267.0

|

5593.8

|

5214.6

|

5304.3

|

2233.9

|

3596.6

|

3559.4

|

4362.0

|

|

19

|

5026.9

|

8030.1

|

8933.2

|

15058.7

|

5281.7

|

5805.0

|

5935.4

|

9905.4

|

4110.6

|

5402.7

|

5468.9

|

5627.2

|

|

20

|

8768.6

|

9513.4

|

13333.4

|

16189.6

|

5043.1

|

10162.1

|

10075.9

|

15723.6

|

3718.1

|

3704.9

|

4616.8

|

4979.9

|

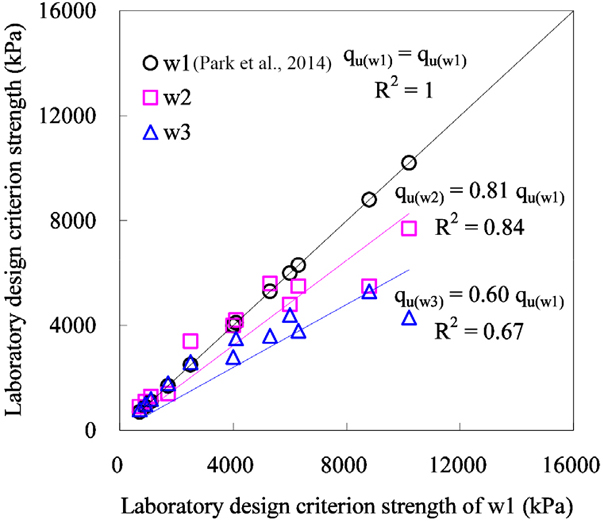

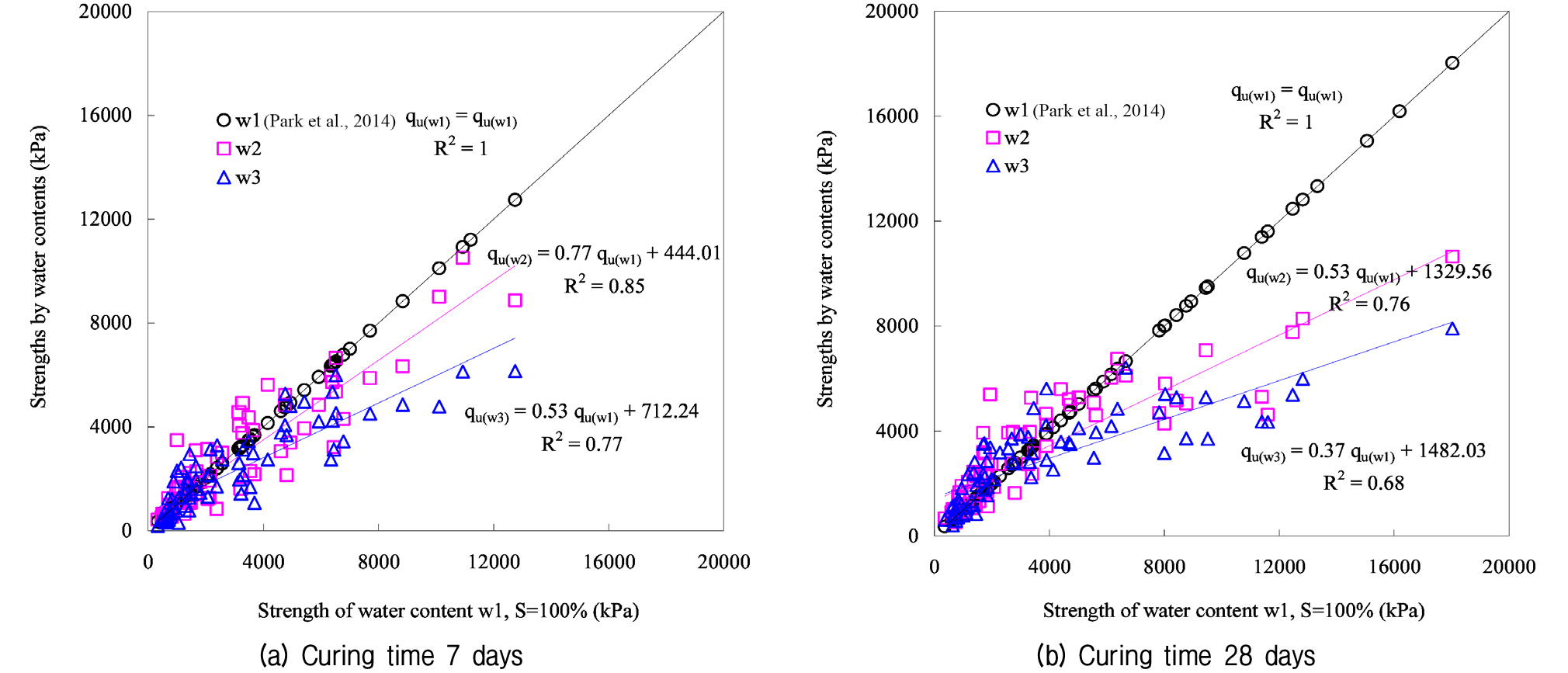

Fig. 1에 함수비 증가에 따른 일축압축강도시험 결과를 나타내었다. 포화도 100% 함수비의 강도에 대하여 함수비 증가에 따른 강도결과를 정규화하면 Fig. 1(a)에서 재령 7일 강도는 함수비가 10%, 20%로 증가할수록 77.0%, 53.0%로 감소하였고, Fig. 1(b)에서 재령 28일 강도는 53.0%, 37.0%로 감소하였다. 하지만 강도가 낮은 경우, 즉, 안정재 혼합비가 적고, 점토질 함유량이 많은 지반에서는 함수비 증가에 따라 강도 감소현상은 나타나지 않았고, 포화도 100%일 때와 거의 비슷한 경향을 나타내었다. 이와 같은 현상은 점토질 지반에서는 안정재에 의한 강도증가의 화학적 반응이 함수비 증가에 따라 활발하게 발생하지 않기 때문인 것으로 판단할 수 있다. 이는 점토질 함유량이 많고, 안정재 혼합비가 적은 시료의 경우 시료의 공극 사이로 안정재가 제대로 침투하지 못해 강도 증가가 그다지 일어나지 않은 것으로 판단된다.

Fig. 1.

Strength normalization by water contents

3.2 재령에 따른 강도특성

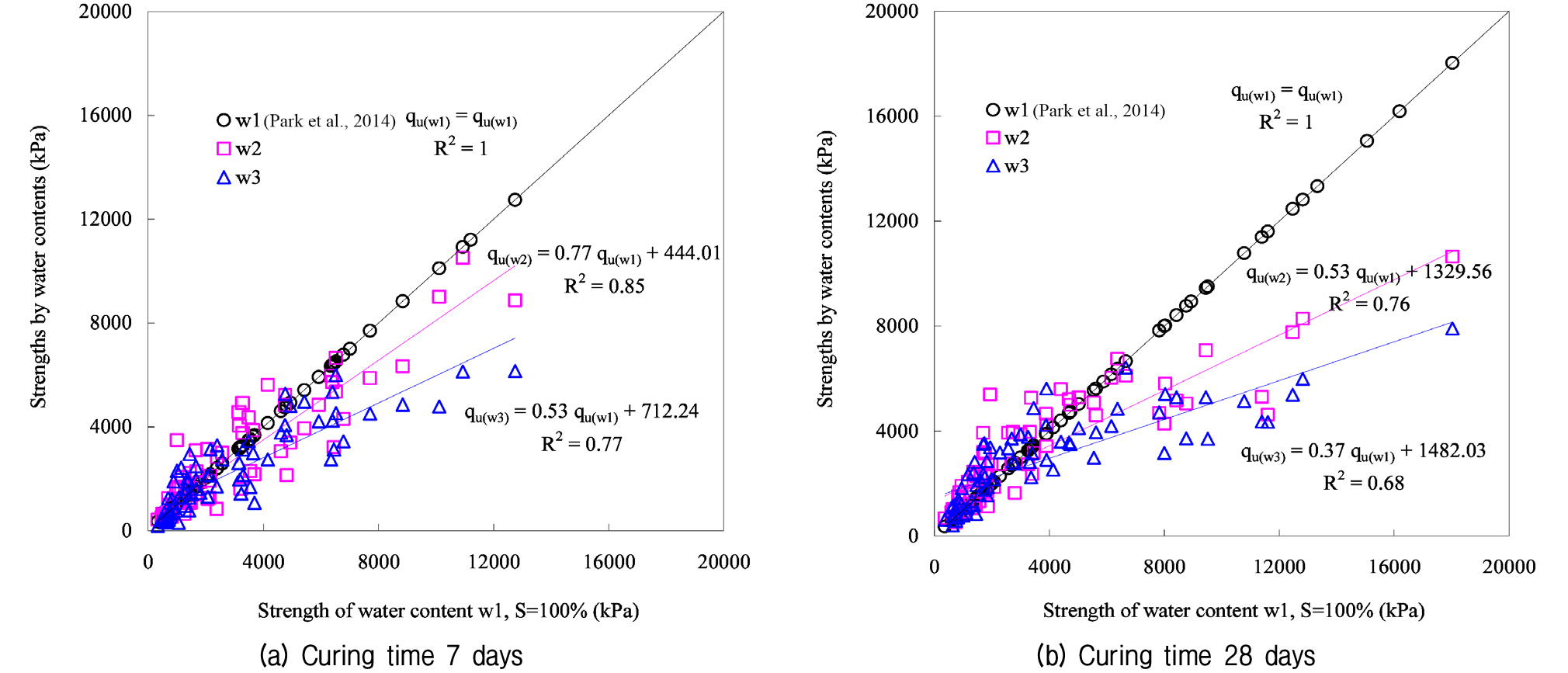

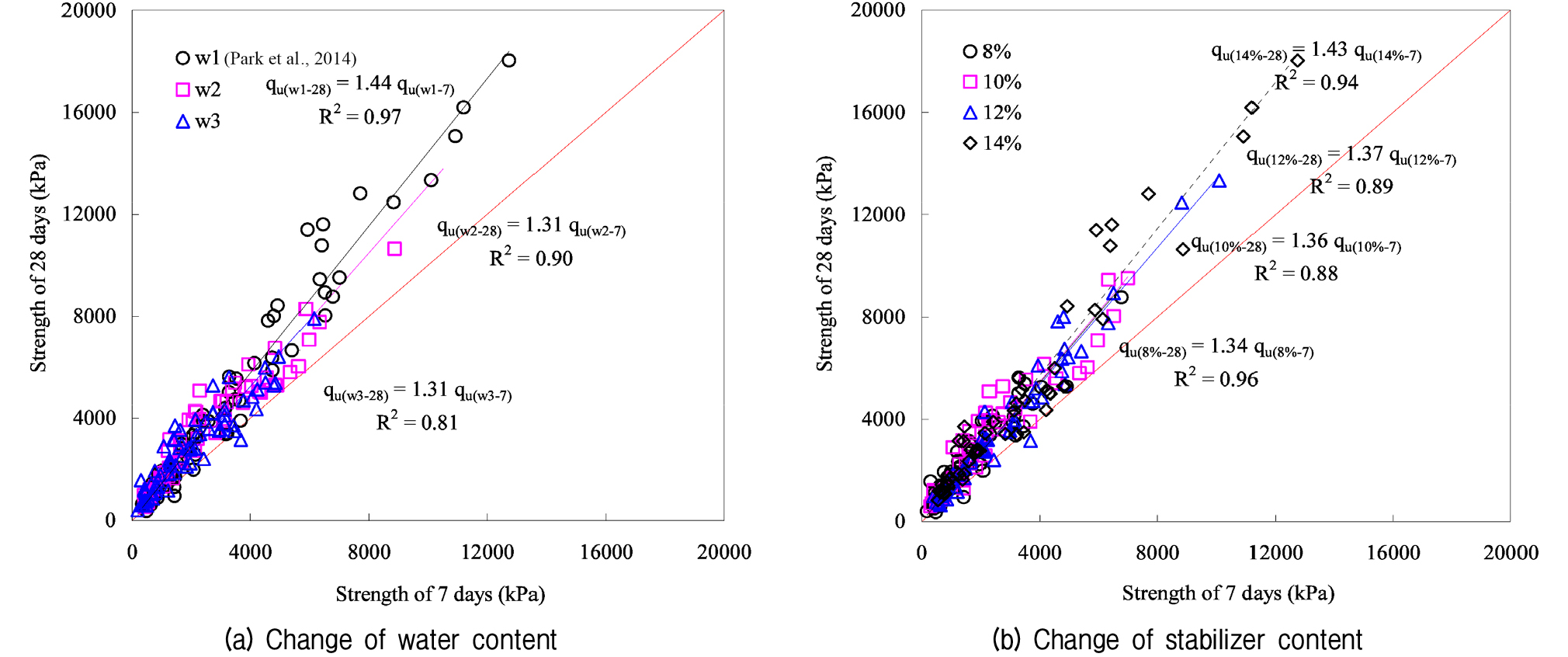

함수비에 따른 재령특성은 Fig. 2에 나타내었다. Fig. 2(a)는 함수비 증가에 따른 재령별 강도특성으로 포화도 100%의 함수비(w1)는 28일 강도가 7일 강도보다 44%로 강도가 증가하였고, 함수비가 10%씩 증가(w2, w3)할수록 재령에 따른 강도증가는 약 30% 정도로 같은 강도증가를 보였다. Fig. 2(b)는 안정재 혼합비에 따른 재령별 강도특성을 나타낸 것으로 안정재 14%에서 43%로 약간 큰 강도증가를 나타내었지만 안정재 8%, 10%, 12%에서는 34%∼37% 증가하여 안정재 혼합비가 증가하여도 강도증가는 안정재 14%에 비해 강도 증가현상이 그다지 뚜렷하게 나타나지 않았다. 함수비가 증가할수록 재령에 따른 강도증가 및 안정재 증가에 따른 강도증가 효과는 감소하는 것을 알 수 있다. 위와 같은 현상은 초기에는 포화도 100% 이상의 함수비가 증가가 심층혼합시료의 포졸란 물질(SiO2, Al2O3)이 수화반응에 의해 생성되는 물질과 반응하는 것을 방해하여 강도 감소가 발생하지만 재령에 따른 함수비 및 안정재 증가에 따른 감소에는 크게 영향을 끼치지 않기 때문에 나타난 결과로 판단할 수 있다.

Fig. 2.

Strength properties by curing time

3.3 혼합비 특성에 따른 강도특성

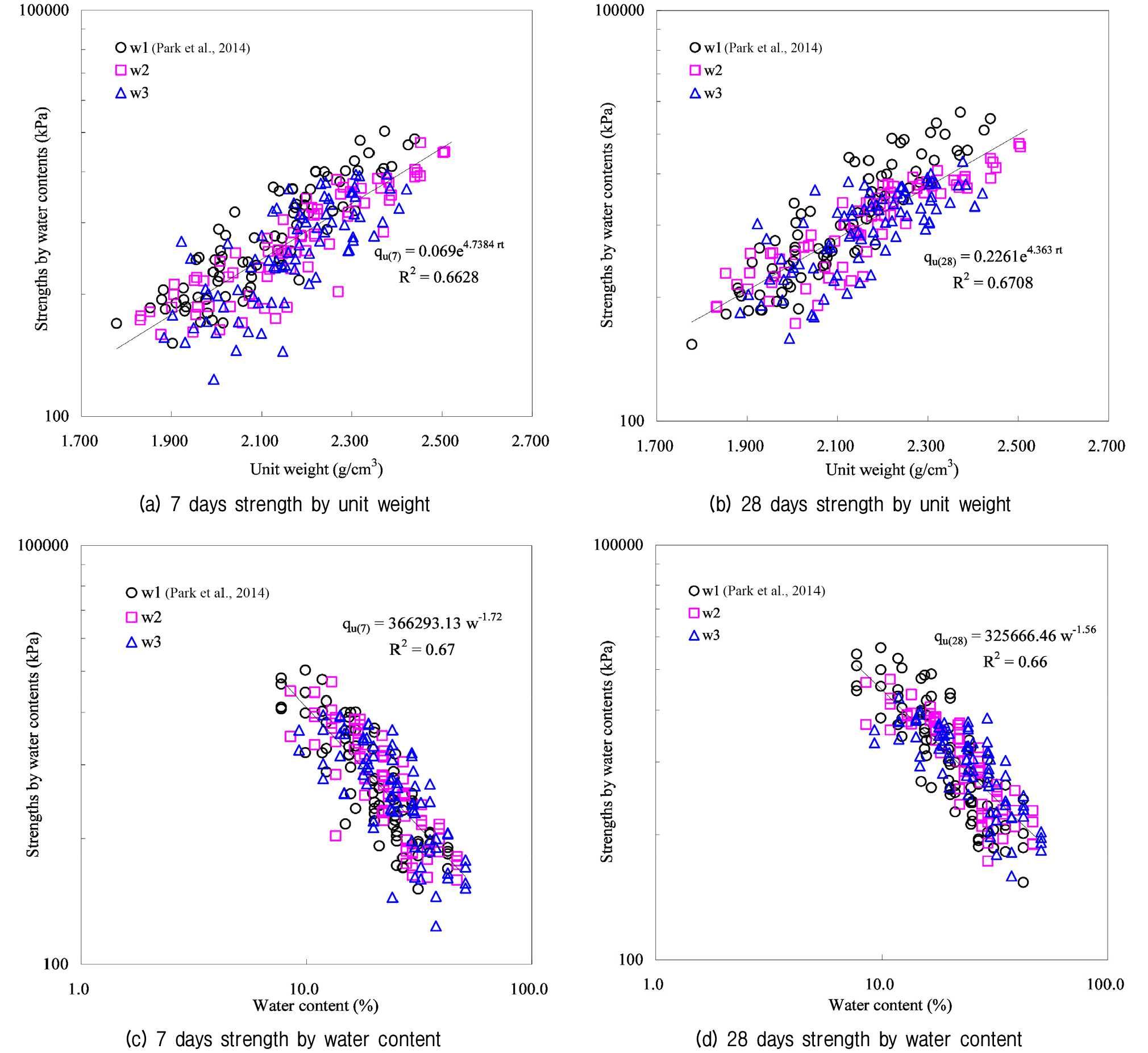

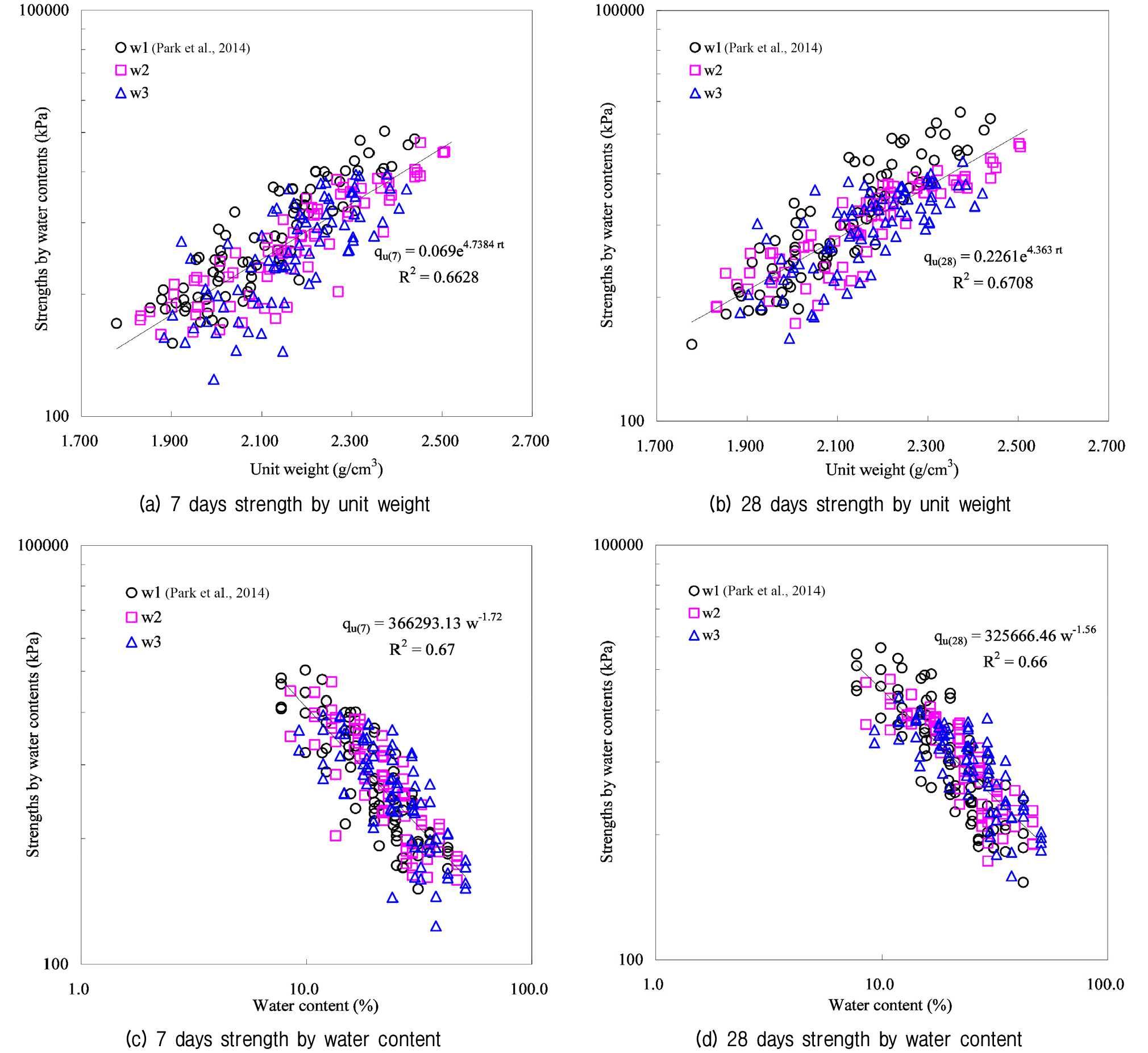

혼합비에 따른 단위중량 및 함수비에 따른 강도특성을 파악하였다. 혼합된 재료의 비율에 따라 점토질→모래질→자갈질 지반일수록 재료의 혼합비에 따라 비교적 단위중량은 증가하고, 함수비는 감소한다. 단위중량 및 함수비에 따른 강도특성을 파악하면 Fig. 3과 같다. Fig. 3(a)∼(b)에서 단위중량이 증가할수록 7일 및 28일 강도는 지수적으로 증가하는 것을 알 수 있고, Fig. 3(c)∼(d)에서는 함수비가 증가할수록 강도가 거듭제곱의 형태로 감소하는 것을 알 수 있다. 즉 점토성분이 많을수록 단위중량이 작고, 함수비가 높아지므로 강도 증가의 발생이 작아지며, 모래질 및 자갈질 함유량이 많아질수록 단위중량이 크고, 함수비가 감소하므로 강도가 급격하게 증가하는 것을 알 수 있다.

Fig. 3.

Strength properties by material characteristics

3.4 지반종류에 따른 강도특성

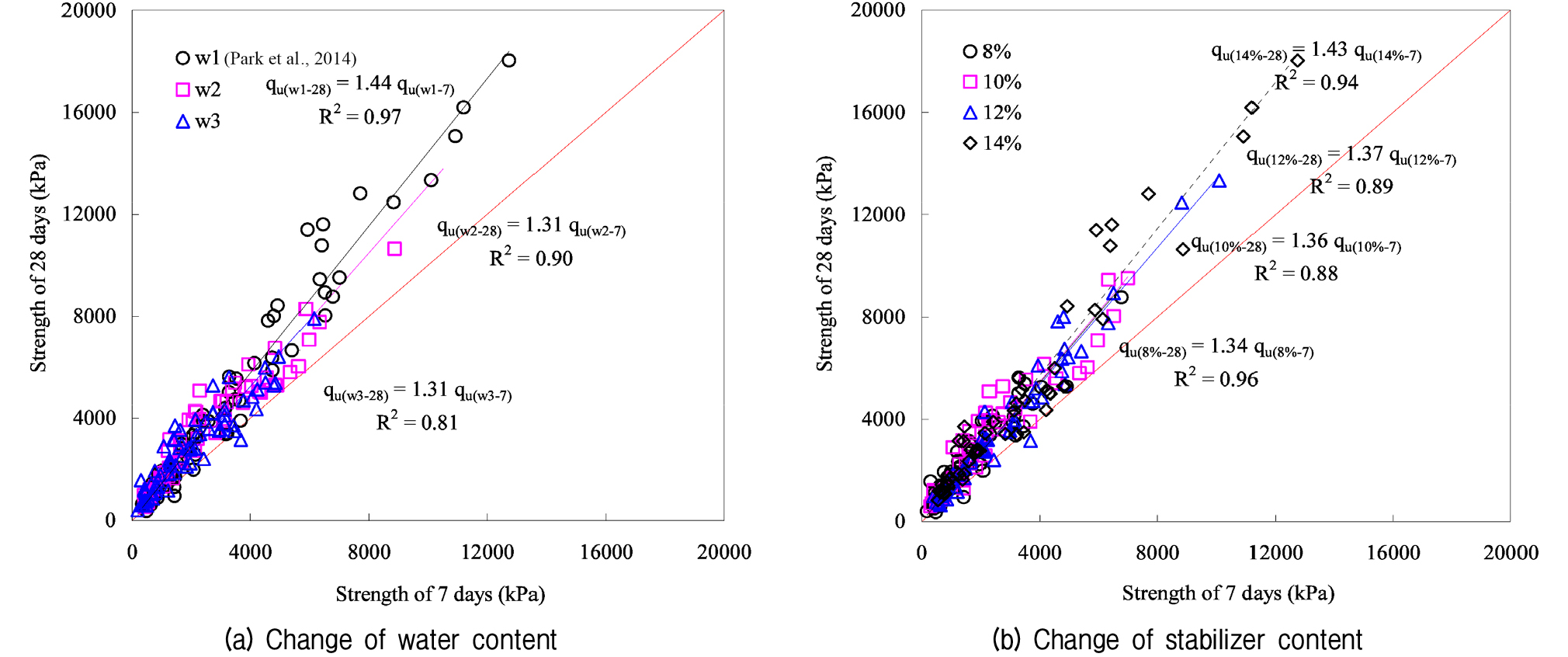

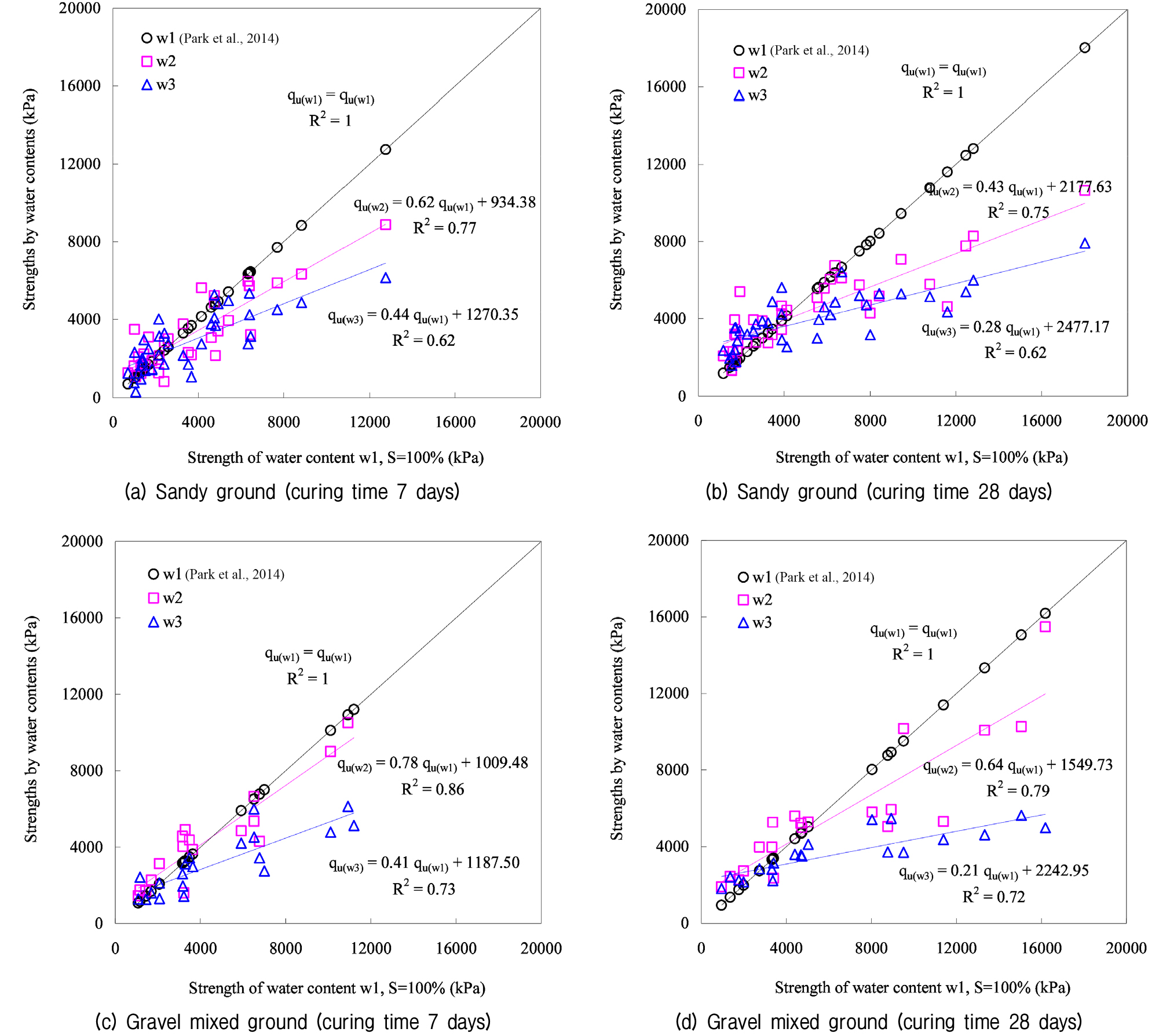

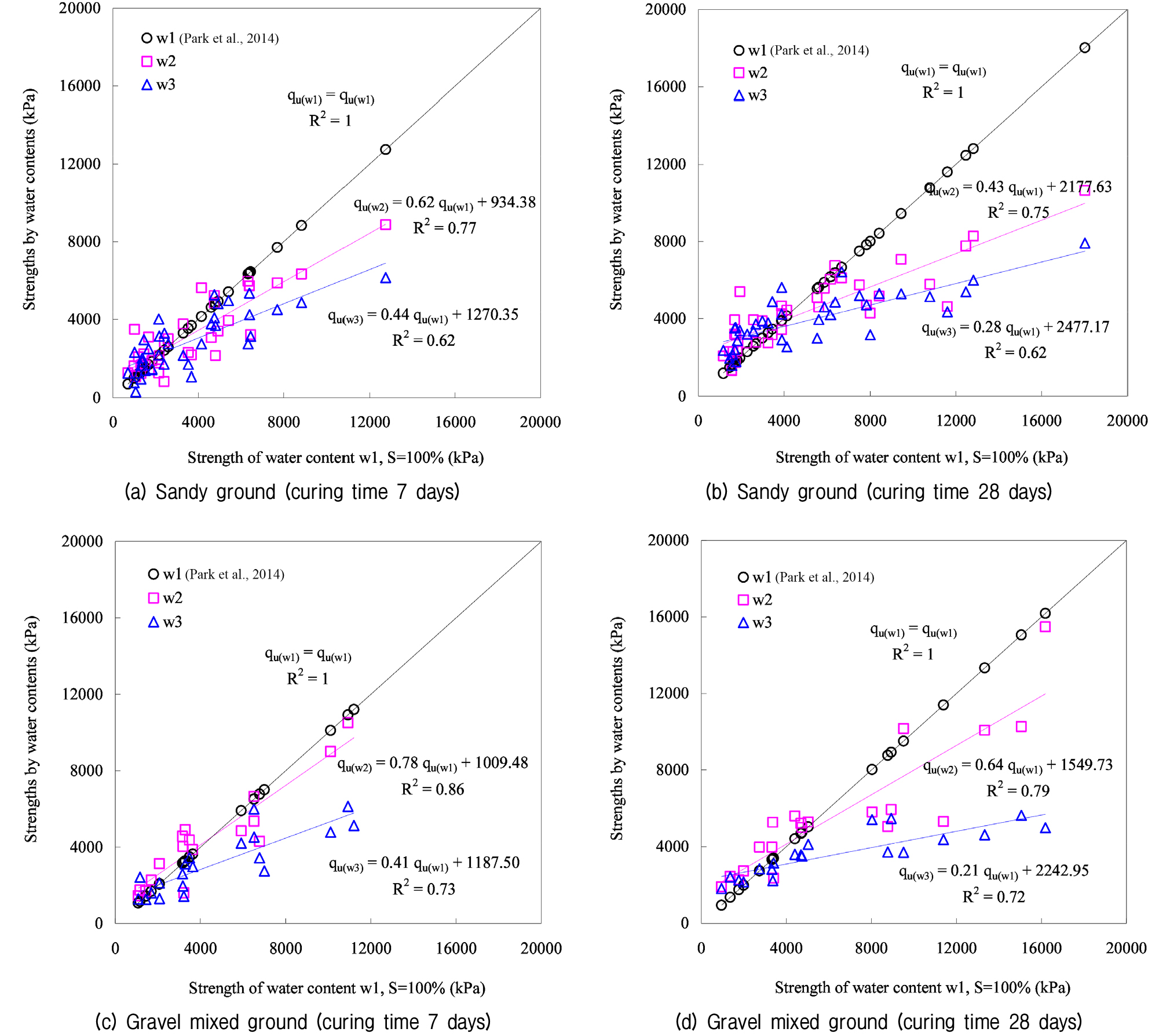

함수비 증가에 따라 점토질 지반의 경우는 강도변화에 따른 뚜렷한 특성을 파악할 수 없었다. 즉, 함수비가 증가하여도 강도가 포화도 100%의 함수비(w1)와 비슷한 분포 특성을 나타내었다. 모래질과 자갈질 지반의 경우는 함수비가 증가할수록 포화도 100%의 함수비의 강도보다 작아지는 경향을 파악할 수 있었고, 자갈질 지반은 구성재료 중 자갈이 강도발현에 주로 작용하기 때문에 함수비가 증가하여도 강도감소가 모래질 지반보다는 크게 나타나지 않았지만, 함수비 증가가 클수록 혼합수가 심층혼합시료의 경화작용에 영향을 주어서 강도감소가 크게 발생하였다. Fig. 4에 재령별로 모래질과 자갈질 지반에 대한 강도를 w1 함수비의 강도에 대하여 정규화 하였고, Table 5에는 그 결과에 의한 강도감소율을 나타내었다.

Fig. 4.

Normalization for strength of water content, S=100% (w1)

Table 5. Strength decreasing ratio by water content increase

Water

content

|

Normalization for strength of water content, S=100% (w1)

|

|

Sandy ground

|

Gravel mixed ground

|

|

Curing time 7 days

|

Curing time 28 days

|

Curing time 7 days

|

Curing time 28 days

|

|

w1

|

100.0

|

100.0

|

100.0

|

100.0

|

|

w2

|

62.0

|

43.0

|

78.0

|

64.0

|

|

w3

|

44.0

|

28.0

|

41.0

|

21.0

|

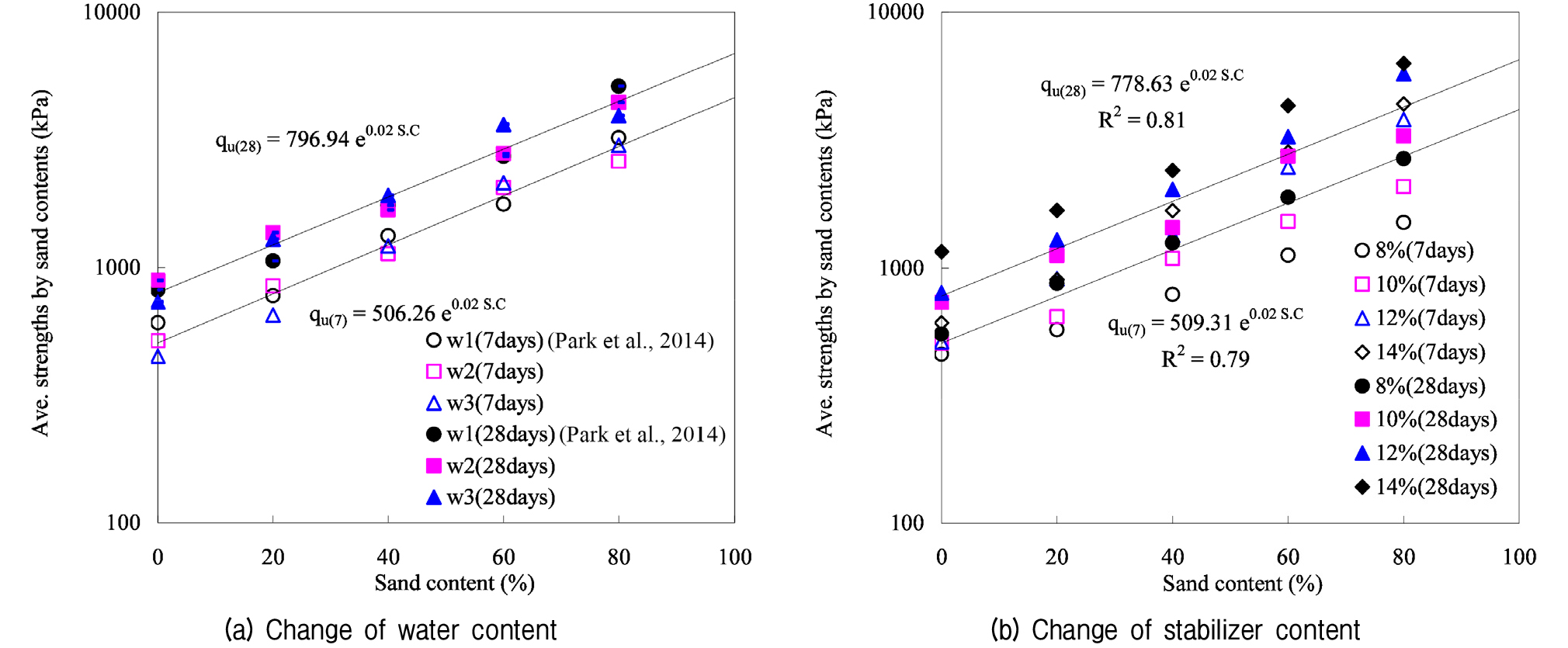

3.5 구성 재료에 따른 강도특성

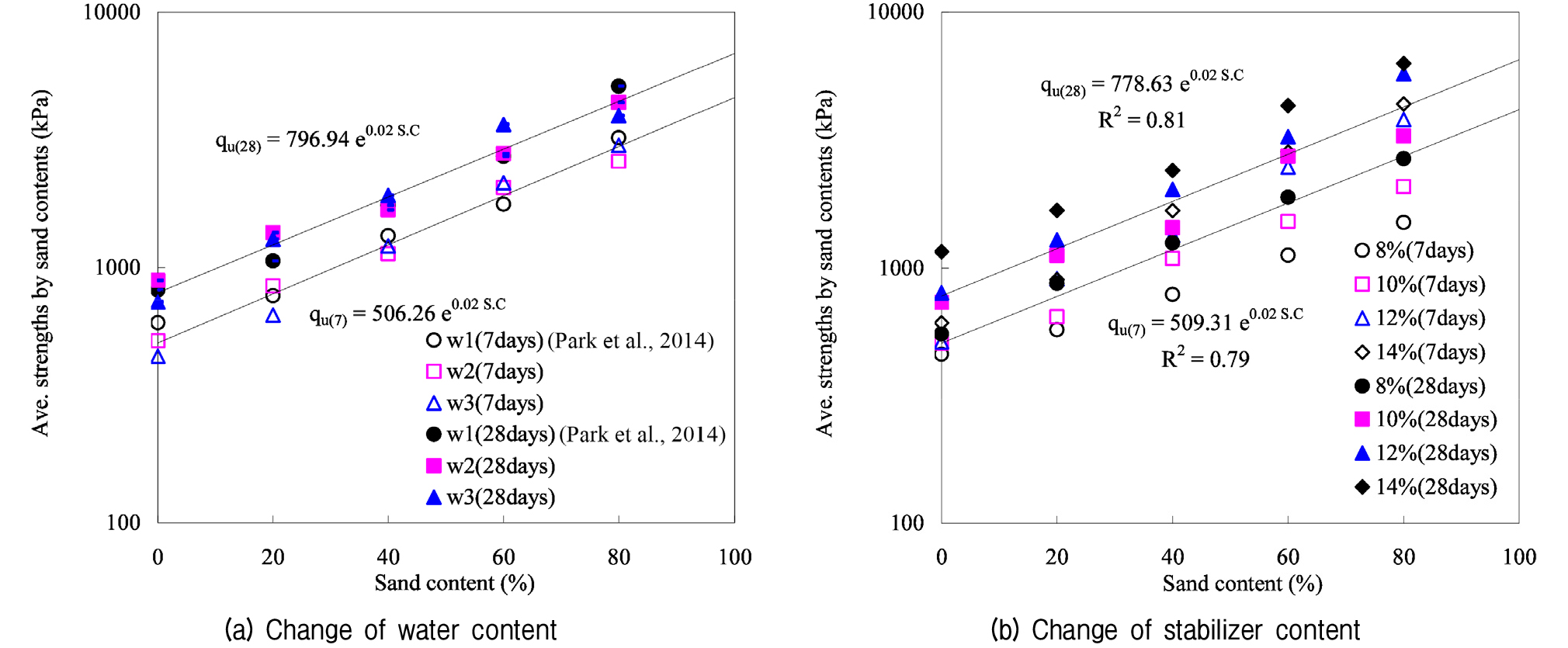

구성 재료에 따른 강도특성을 파악하기 위하여 모래와 점토로만 구성된 혼합비에 대하여 강도특성을 파악하였다. 모래를 0%, 20%, 40%, 60%, 80%로 증가한 시료, 즉 점토가 100%, 80%, 60%, 40%, 20%로 구성된 시료 Table 2의 case 1∼case 5의 경우에 대하여 강도특성을 파악하였다. 모래 100%의 경우는 순수 모래로 강도가 오히려 감소하는 경향이 나타나 구성 재료 함유량에 따른 연관성에서 제외하였다. Fig. 5(a)는 모래 함유량에 따라 재령 7 일 및 28 일 강도특성을 함수비별로 나타낸 것으로 함수증가에 따라서는 점토 성분의 구성비로 인하여 강도차이가 크게 발생하지 않는 것으로 나타났지만 모래 구성비가 증가할수록 평균강도는 지수적으로 증가하는 경향이 나타났다. Fig. 5(b)는 모래 구성비에 따라 안정재 혼합비별로 강도특성을 나타낸 것으로 모래 구성비와 안정재 혼합비가 증가할수록 평균강도가 지수적으로 증가하는 경향을 나타내었다. 한편 이 그림에서 안정재 혼합비가 낮은 8∼10%의 경우 모래함유량 기준 약 30%에서 변곡점이 발생하는 것을 확인 할 수 있다. 이는 모래함유량이 낮을 경우 안정재 비율이 최소 12%이상 되어야 안정재 투입대비 경제성이 확보되는 것으로 판단된다.

Fig. 5.

Strength properties by sand (clay) contents

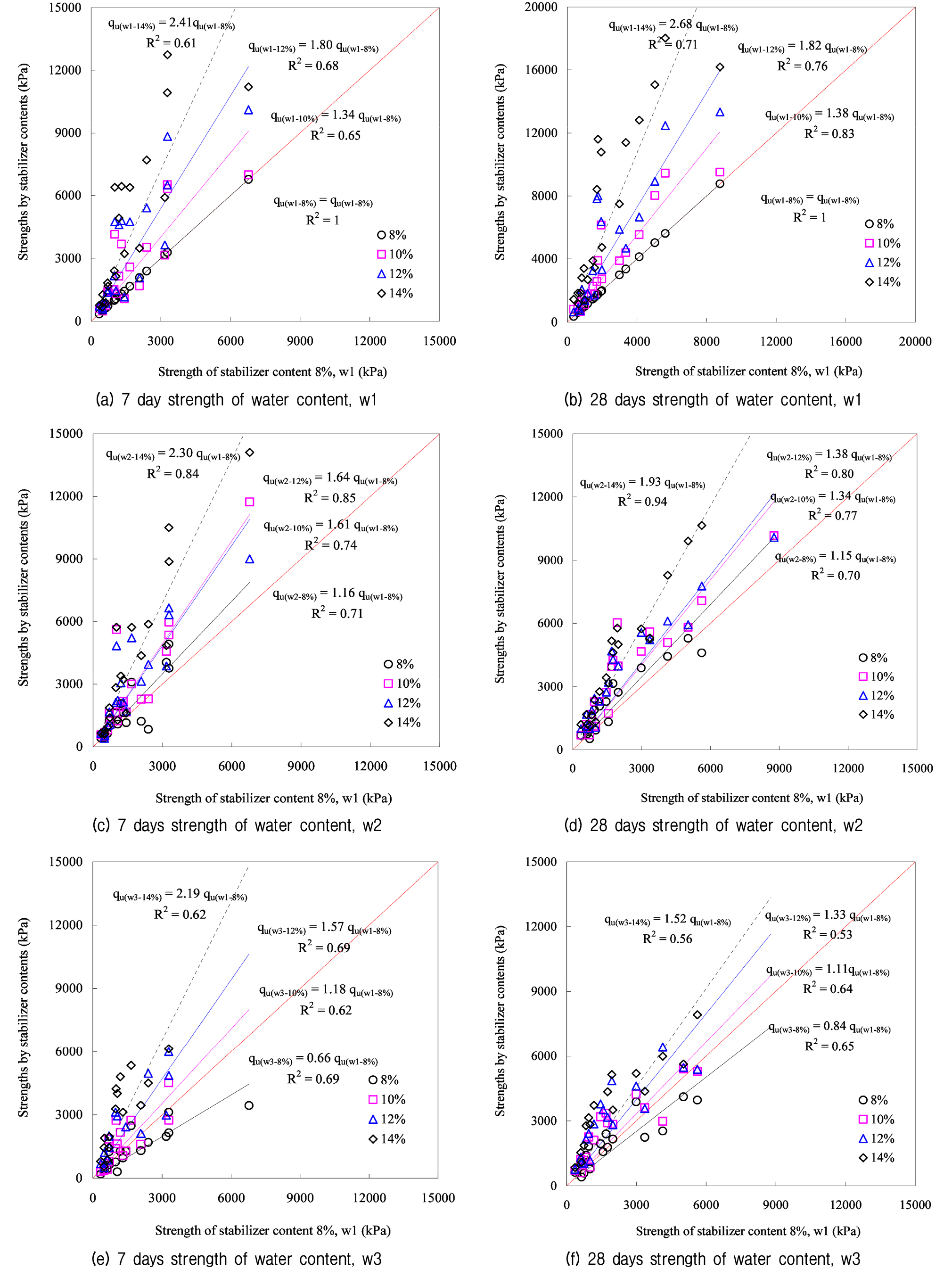

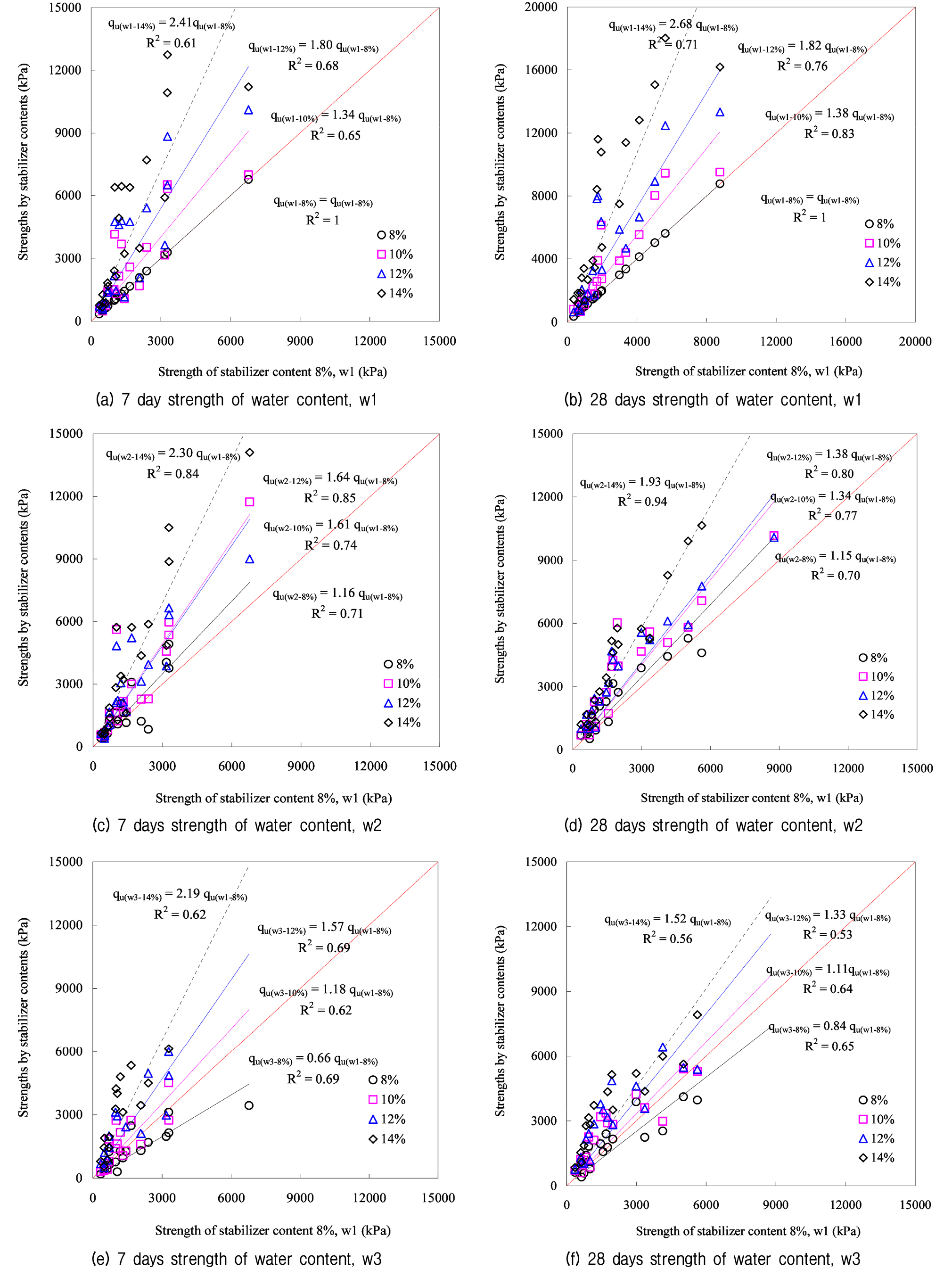

3.6 안정재 혼합비에 따른 강도특성

w1, w2, w3의 각 함수비에 대하여 안정재 증가에 따른 강도특성을 파악하였다. Fig. 6과 같이 w1 함수비의 안정재 8%에 대하여 각 함수비별 안정재 혼합비가 증가할수록 각 함수비에 따라 다양한 증가비를 나타내었고, w3 함수비의 안정재 8%의 경우는 재령 7일 강도는 34%, 재령 28 일 강도는 16%로 w1 함수비의 안정재 8%의 강도보다 감소하는 경향이 나타났다. 또한 안정재 혼합비가 증가될수록 강도 증가비는 증가되지만 재령 7일 강도가 재령 28일 강도보다는 w2, w3 함수비에서는 강도 증가비가 크게 나타났다. 따라서 함수비가 상당히 높은 경우는 안정재의 강도증가효과가 초기강도에 더 큰 영향을 미친다고 판단 할 수 있다. 또한 함수비가 증가할수록 강도 증가비도 감소하는 경향이 나타나지만 그 영향은 안정재에 따른 증가비보다 작게 나타났다. Table 6에는 재령별로 안정재 8%의 강도에 대하여 정규화한 강도 증가비를 나타내었다.

Fig. 6.

Normalization for stabilizer 8% of water content, w1

Table 6. Strength increase ratio by stabilizer content

|

Curing time

|

Water content

|

Strength increase ratio by stabilizer content

|

|

8%

|

10%

|

12%

|

14%

|

|

7days

|

w1

|

1.00

|

1.34

|

1.80

|

2.41

|

|

w2

|

1.16

|

1.61

|

1.64

|

2.30

|

|

w3

|

0.66

|

1.18

|

1.57

|

2.19

|

|

28days

|

w1

|

1.00

|

1.38

|

1.82

|

2.68

|

|

w2

|

1.15

|

1.34

|

1.38

|

1.93

|

|

w3

|

0.84

|

1.11

|

1.33

|

1.52

|

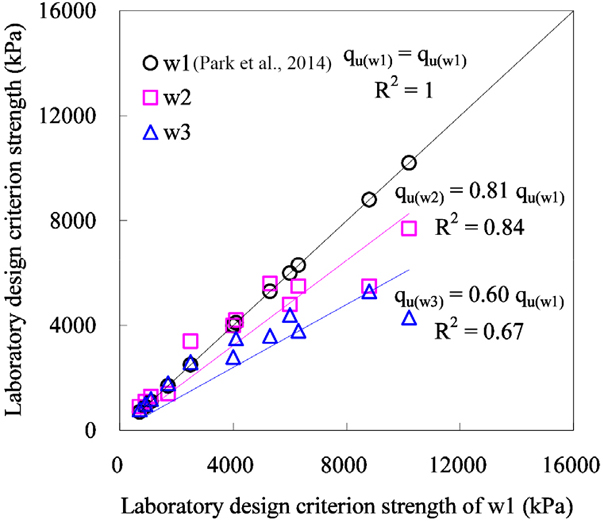

3.7 함수비에 따른 실내기준강도 제시

Park et al.(2014)의 연구에서 제시된 포화도 100%의 실내기준강도에 대하여 함수비가 증가할수록 감소되는 실내기준강도를 Table 7과 같이 제시하였다. w2 함수비에서는 제시된 기준강도에서 약 20% 감소하였고, w3 함수비에서는 약 40% 감소하는 것으로 나타나 함수비 증가량에 따른 실내기준강도를 제시할 수 있다.

Table 7. Laboratory design criterion strength by water content

Soil

type

|

Laboratory design

criterion

strength by

stabilizer content (kPa)

|  |

|

8%

|

10%

|

12%

|

14%

|

|

Clay

|

700

|

900

|

1100

|

1700

|

|

Sand

|

2500

|

4100

|

6000

|

8800

|

|

Gravel

|

4000

|

5300

|

6300

|

10200

|

|

· Park et al. (2014)

|

4. 결 론

심층혼합처리공법 설계에 대한 기초자료 확보를 위해 실내배합시험을 통하여 지반조건, 안정재 혼합조건 등의 다양한 조건에 대하여 함수비에 따른 심층혼합시료의 일축압축강도 특성에 대하여 연구하여 다음과 같은 결론을 얻었다.

(1) 함수비 증가에 따른 전체시료에 대한 일축압축강도시험 결과, 포화도 100%의 함수비의 강도에 대하여 함수비 증가에 따라 재령 7일 강도는 77.0%, 53%로 감소하였고, 재령 28일 강도는 53.0%, 37.0%로 감소하였다. 점토질 지반에서는 함수비 증가에 따라 강도변화에 따른 뚜렷한 특성을 파악할 수 없었고, 자갈질 지반은 자갈에 의해 강도발현이 크게 작용하기 때문에 모래질 지반보다는 함수비가 증가하여도 강도감소가 크게 나타나지 않았다.

(2) 재령이 증가할수록 포화도 100% 함수비의 경우 44%로 강도가 증가하였고, 함수비가 증가할수록 강도증가는 31% 정도로 비슷한 강도증가를 보였으며, 안정재 증가에 따른 재령별 강도증가는 12% 이하에서는 약 35% 정도로 비슷한 증가비를 나타내었고 그 이상에서는 다소 크게 나타났다. 함수비가 증가에 따른 재령에 대한 영향은 비교적 그 영향이 작은 것으로 판단할 수 있었다.

(3) 혼합된 재료의 비율에 따라 점토질→모래질→자갈질 지반일수록 재료의 혼합비에 따라 비교적 단위중량은 증가하고, 함수비는 감소하였으며, 단위중량 및 함수비가 증가할수록 강도는 지수적으로 증가하는 특성을 나타내었다.

(4) 구성 재료에 따른 강도특성을 파악하기 위하여 모래와 점토로만 구성된 혼합비에 대하여 강도특성을 파악한 결과, 모래 구성비가 증가할수록 함수비 및 안정재 증가에 따라 평균강도는 지수적으로 증가하였고, 재령에 따라 일정한 관계식을 얻을 수 있었다.

(5) 함수비에 따른 안정재 증가에 따른 강도특성은 안정재 혼합비가 증가할수록 각 함수비에 따라 다양한 증가비를 나타내었고, 안정재의 초기강도 증가에 더 큰 영향을 미친다고 판단 할 수 있다. 함수비가 증가할수록 강도 증가비도 감소하는 경향이 나타나지만 그 영향은 안정재에 따른 영향보다 작은 것으로 판단할 수 있었다.

Acknowledgements

이 논문은 2013년 2월 창원대학교 박사학위 논문(최준삼, 2013)에서 발췌하였습니다.

References

Chun, B.S., Lim, H.S., and Jeon, J.G. (2000), "A Study on the Design-parameter of Mixed Ground by Using Cement-type Stabilizer",

Journal of the Korean Geotechnical Society, Vol.16, No.2, pp.79-81 (in Korean).

Koo, Y.H. (2001),

The Influence on Soil-Cement Strength due to Mixing Water in Deep Cement Mixing Method, Busan Univ., Master's Thesis (in Korean).

Moh, Z.C., Chin, Y.P., and Ng, S.C. (1970), "Cement Stabilization of Lateritic Soils",

Proc. of Asian Conference Soil Mechanics and Foundation Engineering, Vol.1, pp.42-46.

Oh, N.S. (2006),

Strength Characteristics of Cement-Soil Mixtures, Pukyong Univ., Master's Thesis (in Korean).

Park, C.S., Kim, J.H., Kim, J.J., and Baek, J.S. (2014), "An Experimental Study on the Strength of Deep Mixing Specimen According to the Stabilizer Content",

Journal of the Korean Geotechnical Society, Vol.30, No.1, pp.27-26 (in Korean).

Park, S.S. and Lee, J.W. (2012), "Effect of Sea Water on Curing and Strength of Cemented Sand",

Journal of the Korean Geotechnical Society, Vol.28, No.6, pp.71-79 (in Korean).

Pendola, H.J., Kenndy, T.W., and Hudson, W.R. (1969), "Evaluation of Factor Affecting the Tesile Proerties of Cemnet Treated Material",

Texas Univ. of Texas at Austin,

Research Report, 98-3.

Terashi, M. and Tanaka, H. (1981), "Ground improved by the deep mixing method",

Proc. of the 10th International Conference on Soil Mechanics and Foundation Engineering, pp.777-780.

Terashi, M. and Tanaka, H. (1983), "Settlement analysis for the deep mixing method",

Proc. of the 8th European Conference on Soil Mechanics and Foundation Engineering, pp.955-960.

Terashi, M., Tanaka, H., and Kitazume, M. (1983), "Extrusion failure of ground improved by the Deep Mixing Method",

Proc. of the 7th Asian Regional conference on Soil Mechanics and Foundation Engineering, pp.313-318.

Terashi, M., Tanaka, H., Mitsumoto, T., Honma, S., and Ohhashi, T. (1983), "Fundamental properties of lime treated soil (3rd report)",

Report of the Port and Harbour Research Institute, Vol.22, No.1, pp.69-96 (in Japanese).

Terashi, M., Tanaka, H., Mitsumoto, T., Niidome, Y., and Honma, S. (1979), "Engineering properties of lime treated marina soils",

Proc. of the 6th Asian Regional conference on soil Mechanics and Foundation Engineering, pp.191-194.

Terashi, M., Tanaka, H., Mitsumoto, T., Niidome, Y., and Honma, S. (1980), "Fundamental properties of lime treated soil (2nd report)",

Report of the Port and Harbour Research institute, Vol.19, No.1, pp.33-62 (in Japanese).

Yang, T.S., Jeong, G.H., Yeo, B.G., and Lee, S.S. (2000), "A Study on Design Strength and Elastic Modulus Using Deep Cement Mixing Method",

KSCE Conference, Vol.2000, No.2, pp.615-618. (in Korean).