1. 서 론

2. 연구대상 말뚝의 종류 및 시공법

2.1 연구대상 말뚝의 종류

2.2 시공법

2.3 시공 중 안전관리 방안

3. 건전성 확인 시험 계획 및 시험 시공

3.1 시험 계획

3.2 시공 장비

3.3 시험 부지의 지반 특성

3.4 시험말뚝

4. 시험 시공 결과 및 분석

4.1 시험 시공 결과 요약

4.2 건전성 분석 개요

4.3 확장판 선단부착 PHC말뚝의 건전성 분석

4.4 볼트 수직이음 PHC말뚝의 건전성 분석

4.5 직항타 시공된 볼트 수직이음 PHC말뚝의 항타 인장응력 분석

5. 변형시공법 말뚝들의 거동 및 성능 확인을 위한 올바른 검증시험 방안

5.1 개요

6. 결론 및 제언

1. 서 론

동적재하시험에서는 PDI, TNO 등의 회사에서 개발된 장비를 사용할 수 있으며 국내에서는 PDI사의 장비인 PDA(Pile Driving Analyzer)를 주로 사용하고 있다. 또한 SIMBAT(Simulation Battage) 시험도 동재하시험을 보완한 시험방법이다. KS F 2591에는 말뚝의 동적 재하시험 방법이 국가표준으로 제정되어 있으며 여기에서도 PDA를 동재하시험으로 동일시하여 명명하고 있다. 동재하시험은 항타 과정에서 말뚝과 지반간의 거동측정, 항타장비의 성능 검증 등의 목적으로 개발되었다. 항타에너지 측정, 항타응력 측정, 항타장비의 적합성 판정, 말뚝의 건전도 확인, 시간경과효과의 확인 등을 분석할 수 있으며 국내에서는 항타 시 말뚝 몸체에 발생하는 응력과 속도를 분석하여 말뚝의 지지력 결정에 많이 활용하고 있다.

현장 시험 부지에서 확장판 선단부착 PHC말뚝 및 볼트 수직이음 PHC말뚝에 대한 시험시공을 실시하였다(Kim, 2018a; 2018b 참조). 여기서 확장판 선단부착 PHC말뚝의 경우 확장판선단이 크게 변형되었고 PHC말뚝이 크게 손상되었으며 볼트 수직이음 PHC말뚝의 경우 볼트 수직이음부에서 이음 성능이 심각하게 저하되어 이음말뚝의 역할을 할 수 없었다. 이 과정에서 시공 중 말뚝의 건전성을 동재하시험으로 확인하였고 시공 후 말뚝의 건전성을 직접 관찰 또는 측정하였다.

이 연구에서는 현장 실험에 기초하여 확장판 선단부착 PHC말뚝 및 볼트 수직이음 PHC말뚝의 시공 중 건전성을 동재하시험의 건전도지수로 평가할 수 있는지에 대하여 연구하였다. 또한 그동안 수행한 현장검증실험 사례 연구(Kim, 2018a; Kim, 2018b; Choi et al., 2017) 및 학술논문(Choi and Kim, 2018; Kim and Choi, 2018)에 근거하여 변형시공법 PHC말뚝들의 거동 및 성능 확인을 위한 올바른 검증시험 방안을 제안하였다.

2. 연구대상 말뚝의 종류 및 시공법

2.1 연구대상 말뚝의 종류

KS F 4306에서는 PHC말뚝을 직경, 두께, 종류, 길이로 구분하여 총 243종이 생산되고 있다(Table 1 참조). 이 중 직경 500mm 및 600mm의 A종 말뚝이 가장 많이 사용되고 있다.

Table 1. Kinds of PHC piles specified in KS F 4306

KS 규격제품인 PHC말뚝에 어떤 부속품을 부착 또는 삽입하면 규격제품으로 인정받을 수 없다. 이 연구에서 대상으로 설정한 2가지 말뚝 즉 확장판 선단부착 PHC말뚝 및 볼트 수직이음 PH말뚝도 KS 인증 제품이 될 수 없다. 확장판 선단부착 PHC말뚝은 PHC말뚝의 두께보다 50mm 만큼 내부와 외부로 확대한 확장판선단을 KS 규격품인 PHC말뚝의 선단에 부착한 말뚝이었다. 또한 볼트 수직이음 PHC말뚝은 PHC말뚝의 사이에 강재 볼트수직이음구를 삽입하고 이음볼트로 체결한 이음말뚝이었다. 상기의 3가지 말뚝의 모습을 Fig. 1에 나타내었다.

2.2 시공법

KCS 11 50 15 기성말뚝에서는 항타말뚝공법, 내부굴착말뚝공법, 선굴착말뚝공법으로 구분하고 있다. 이 연구에서는 매입시공법으로 국내에서 가장 많이 사용하고 있는 SDA(Separated doughunt auger) 또는 DRA (Dual respective auger)공법을 적용하였다. 이 공법은 상호 역회전하는 상부 오거스크류와 하부 케이싱 스크류로 동시에 지반을 천공하고, 말뚝을 삽입한 후 선단고정액을 사용하여 회전관입 또는 경타 시공하는 공법이다. 굴착효율이 높아 풍화대나 연암도 굴착이 가능하고 회전관입방식으로 천공시에도 소음이 적으며 경타 횟수를 줄일 수 있어 소음과 진동을 최소화 할 수 있다. 그리고 말뚝과 공벽사이에 주면고정액을 주입하여 마찰지지력과 수평지지력 확보가 용이하다. 직항타시공법은 말뚝 정위치를 확인하여 위치시킨 후 드롭해머를 이용하여 직접 말뚝두부를 타격하여 말뚝의 선단을 지지층까지 관입시켜 소요 지지력을 얻는다. 작업방법이 간단하여 시공관리가 어렵지 않고 지지력 확보가 용이하다. 그러나 소음 및 진동이 심하여 도심지 공사에는 적합하지 않다.

2.3 시공 중 안전관리 방안

시공 중 안전관리 방안으로 2가지를 설정하였다(Table 2 참조). 여기서 가장 안전한 시공관리방안으로 시공법 1을 설정하였고 현행 사용하는 시공관리방안을 시공법 2로 설정하였다. 시공법 1은 현 단계의 기술 수준에서 가장 안전한 시공관리 방안으로 설정할 수 있으며 시공 시 타격마다 동재하시험을 실시하여 PHC말뚝에 발생되는 응력을 측정하여 국내 허용항타응력 범위 내에 들도록 관리해야 한다. 따라서 시공 시 높은 비용이 소요될 수 있으며 시공 속도가 느려 시공 효율이 저하될 수 있다. 시공법 2는 현 단계에서 시공 현장에서 관행적으로 사용하고 있는 시공 방법인데 타격 시 말뚝 부재에 과응력이 발생하는지 여부를 파악할 수 없으나 비용은 상대적으로 저렴하고 시공 속도는 상대적으로 빨라 시공 효율은 높은 편이다.

Table 2. Field installation methods of extension plate attached PHC piles and bolts spliced PHC piles

1. In method 1, the driving stress did not exceed 0.6fc specified at Table–1-1 of LH special specification 23021.

2. In method 1, the determined bearing capacity by PDA test should be bigger than the design bearing capacity on condition that penetration satisfied.

2가지 변형 시공법 말뚝에 대하여 각각 시공법 1 및 시공법 2를 적용하여 시험시공을 계획하였다. 시공법 2의 경우 현행 직항타 및 경타 시공법으로 가장 잘 정리되어 있는 LH전문시방서 23021 및 23023을 활용하였다. 매입 시공 시 확장판 선단부착 PHC말뚝의 경우 시공법 1 및 시공법 2를 적용하였으며 볼트 수직이음 PHC말뚝의 경우 직항타 시공 및 매입 시공 시 시공법 1에서도 볼트 수직이음부의 안전성이 확보되지 않아 시공법 2는 적용할 수가 없었다.

3. 건전성 확인 시험 계획 및 시험 시공

3.1 시험 계획

확장판 선단부착 PHC말뚝 및 볼트 수직이음 PHC말뚝의 시공 중 건전성 확인을 위한 시험 계획을 Table 3에 나타내었다. 예비시험, 1∼3단계로 구분하여 시험을 단계적으로 진행하였다. 예비 시험에서는 2가지 변형시공법에 대하여 시공법 1로 1개씩의 시험을 계획하였다. 1단계는 시공법 1로 시공하도록 계획하였는데 매입 시공된 볼트 수직이음말뚝, 직항타 시공된 볼트 수직이음 말뚝, 매입 시공된 확장판 선단부착 말뚝에 대한 1차 시험을 계획하였다. 2단계에서는 매입시공된 확장판 선단부착 말뚝의 시공법 1에 대한 추가 시험을 계획하였다. 3단계에서는 매입시공된 확장판 선단부착 말뚝의 시공법 2에 대한 시험을 계획하였다.

Table 3. Test plan

1. BV (Bolts splliced PHC piles), E (Extension plate attached PHC piles)

2. Number in bracket is actual tested number in the field.

3.2 시공 장비

매입 시공에 사용한 시공 장비의 구성을 Table 4(a)에 나타내었다. 여기서 말뚝 시공 전문가가 제시한 장비 구성을 검증실험 말뚝 시공 담당자에게 제공하여 장비 구성을 완료하였다. 그 후 시공 단계에서 말뚝 시공 전문가가 현장에 입회하여 확인하였다. 또한 직항타 시공에 사용한 시공 장비의 구성을 Table 4(b)에 나타내었다. 여기서 말뚝 시공 전문가가 제시한 장비 구성을 검증실험 말뚝 시공 담당자에게 제공하여 장비 구성을 완료하였다.

Table 4. Pile driving equipment

(a) Bored piling method (Light driving method)

(b) Driven piling method

3.3 시험 부지의 지반 특성

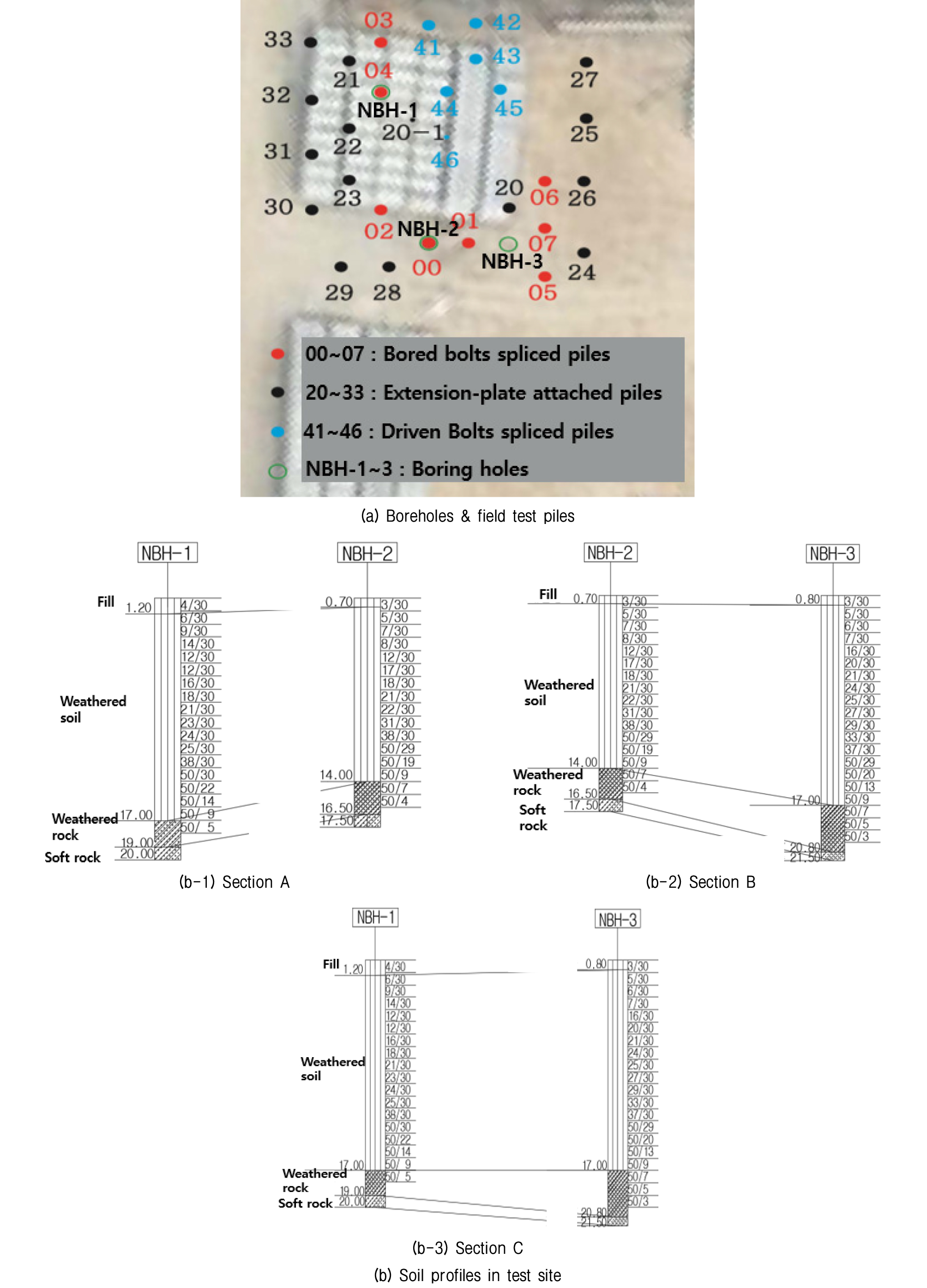

시험 현장에서 3개공의 지반조사를 실시하였으며 그 위치를 Fig. 2에 나타내었다. Fig. 2에는 표준관입시험치를 나타내었으며 시험말뚝의 시공 배치도를 함께 나타내었다. 시험 현장의 지층은 매립층, 풍화토층, 풍화암층으로 구성되어 있었으며 풍화토층 하부에서는 N치가 대체로 50 이상으로 나타나고 있었다.

3.4 시험말뚝

건전성 확인을 위한 시험 종류 및 시험말뚝의 기호 설정을 Table 5에 나타내었다. 여기에는 실험말뚝, 볼트수직이음구의 상부판 및 하부판, 확장판선단부착구, 이들의장착에 사용되는 볼트, PC너트, 마밀라슈 탭경 등에 대하여 각각 고유의 기호를 가지도록 구체적으로 기호를 설정하였다. PHC말뚝 본체의 직경은 500mm이었으며 풍화암층의 출현 심도 그리고 시험 종류에 따라 말뚝의 길이는 달라졌다. 확장판 선단부착 PHC말뚝의 경우 길이 14m의 단본말뚝을 사용하기도 하였고 2개 말뚝을 용접이음하여 사용하기도 하였다. 볼트 수직이음 PHC말뚝의 경우 2개 말뚝을 반드시 이음 해야 했으므로 볼트 수직이음구를 노출시키기 위한 굴착을 최소화할 수 있도록 2개의 말뚝 길이를 조합하였다. 상세한 말뚝 길이는 Kim(2018b)를 참고할 수 있다.

Table 5. Numbering for the integrity test

4. 시험 시공 결과 및 분석

4.1 시험 시공 결과 요약

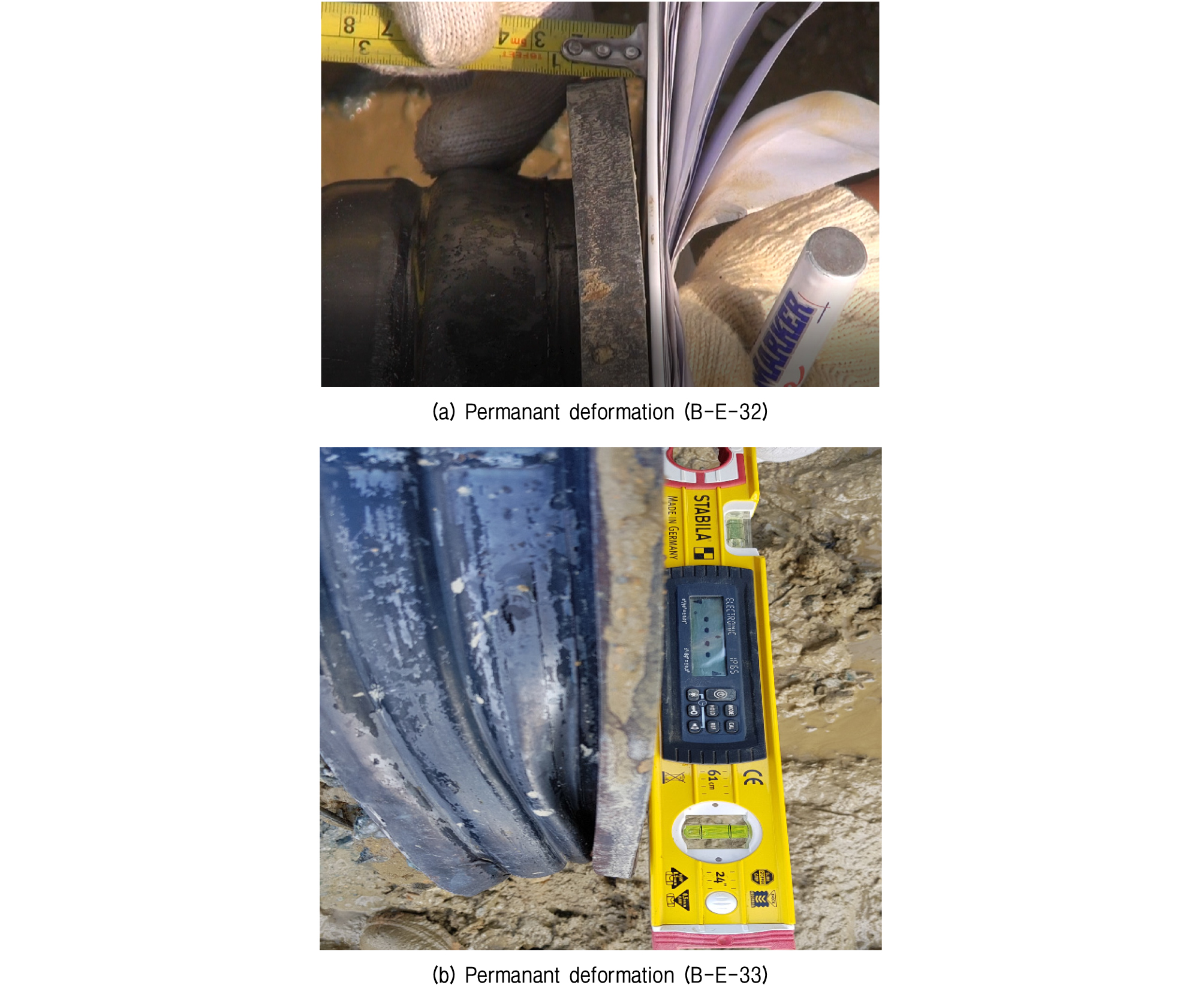

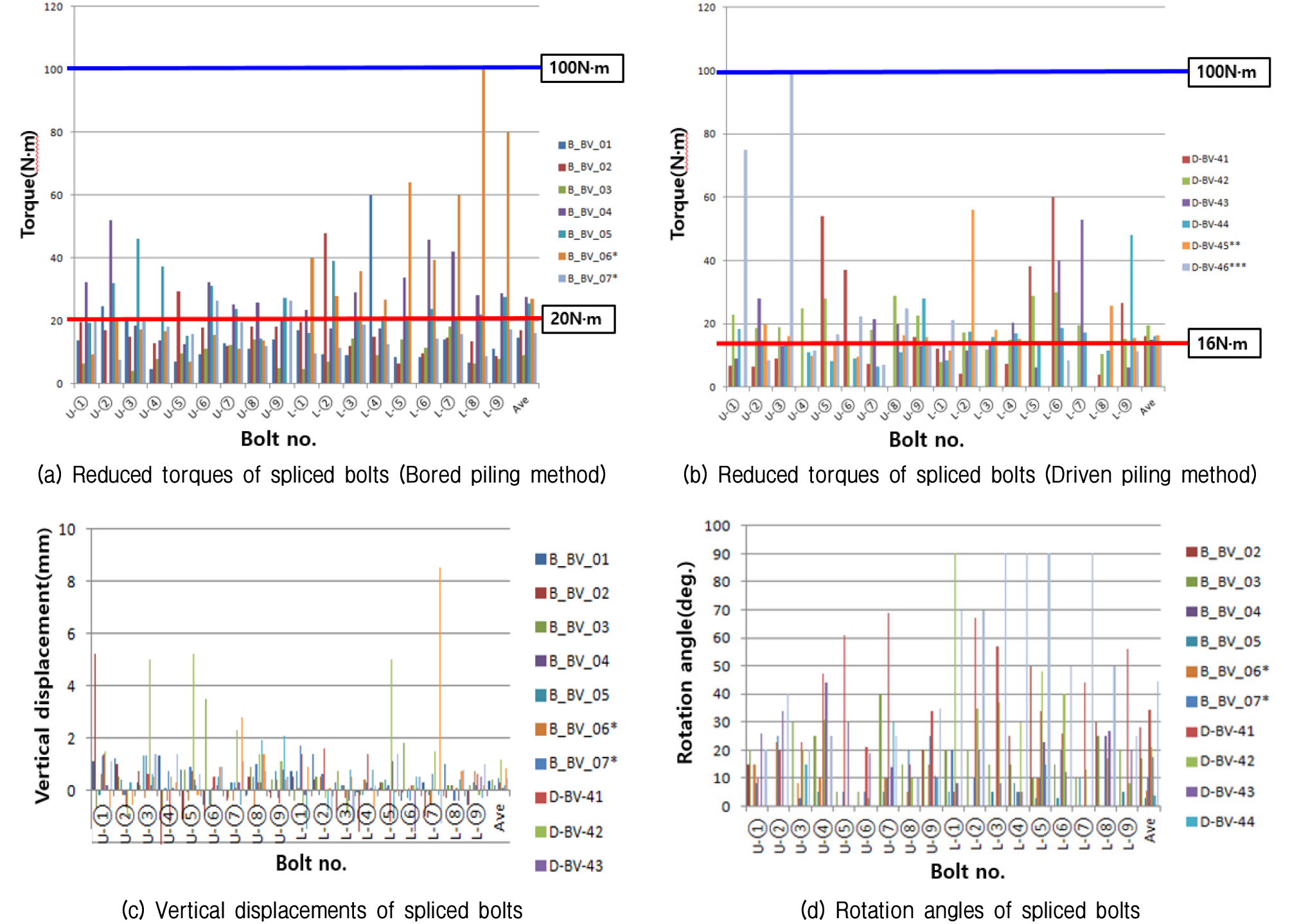

확장판 선단부착 PHC말뚝을 시험 시공한 후 시공된 말뚝의 주변을 천공하여 시험말뚝을 뽑아내어(Fig. 3 참조) 지상의 거치대에 눕힌 후 확장판 선단과 확장판 선단이 부착된 PHC말뚝의 상태를 육안으로 관찰하고 균열 등은 균열게이지로 폭을 측정하고 길이는 줄자로 측정하였으며 모든 과정은 동영상으로 촬영하였다. 따라서 추후 동영상을 통하여 시공 후 상태를 추가로 정밀하게 분석할 수 있었다. 확장판 선단의 손상 유형 예 및 확장판선단이 부착된 PHC말뚝의 손상 유형 예의 대표적인 사례를 각각 Fig. 4 및 Fig. 5에 나타내었으며 시험말뚝의 기호도 함께 나타내었다. 확장판선단에서는 영구변형이 유발되어 원형을 유지하지 못하였고 확장판 선단이 부착된 PHC말뚝에서는 보수불가능한 수직 균열, 말뚝 하단부 파괴, 하부 보강밴드 손상 및 콘크리트 손상, 하부 보강밴드 상단 콘크리트 일부 탈락, 말뚝과 하부밴드 사이 벌어짐 등의 손상이 유발되었다. 상세한 내용은 Kim(2018a)를 참고할 수 있다.

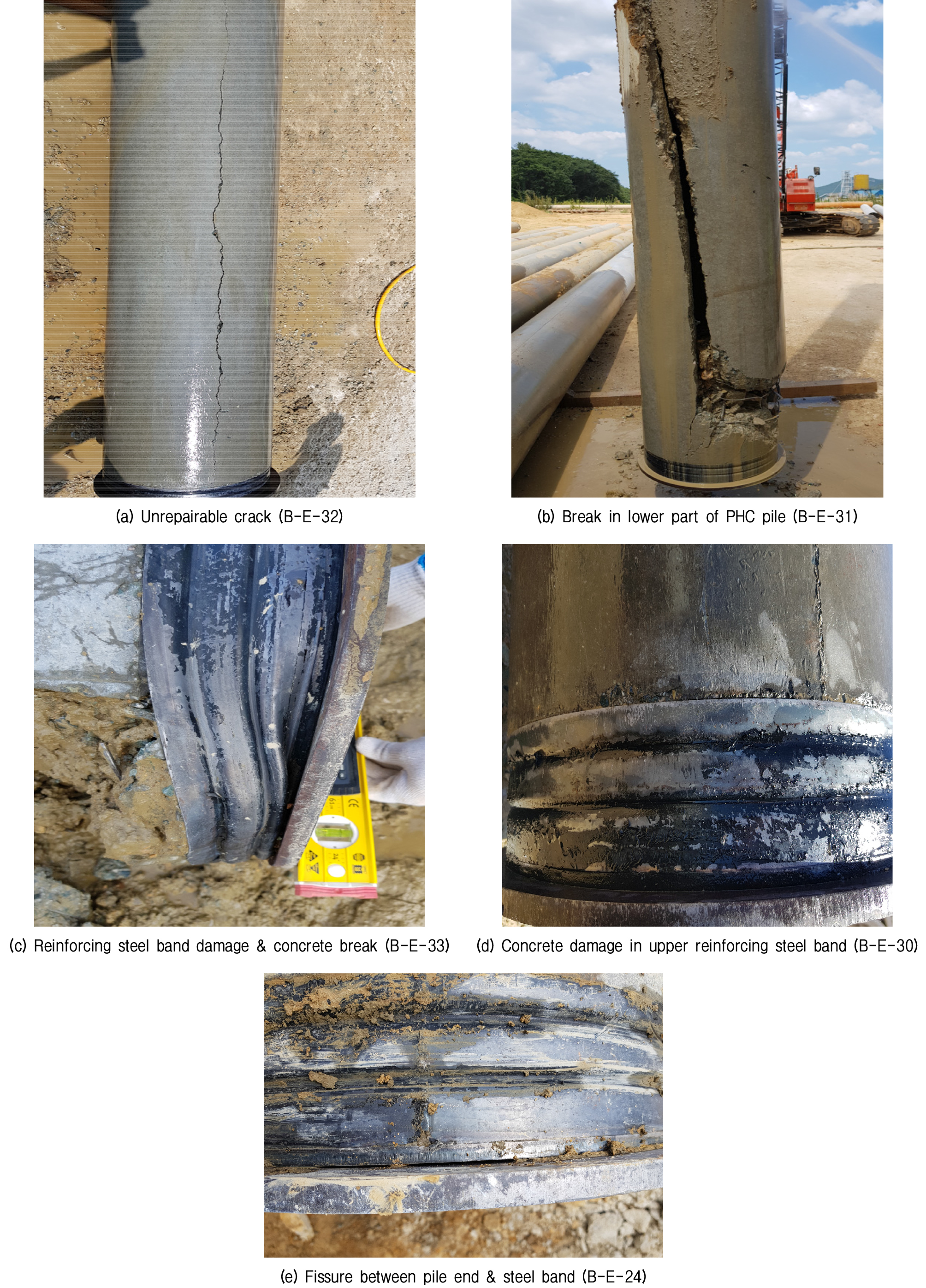

볼트 수직이음 PHC말뚝을 시험 시공한 후 볼트 수직이음부위가 노출되어 관찰이 가능할 때까지 지중을 굴착하여 볼트 수직이음구의 상태를 관찰하였다. 볼트 수직이음의 상태는 4가지 방법으로 확인하였다. 이음볼트의 손풀림(볼트풀림사례.avi), 잔류 체결력(Fig. 6(a), (b) 참조), 수직변위(Fig. 6(c) 참조), 회전각(Fig. 6(d) 참조)을 각각 관찰 또는 측정하였으며 Fig. 6에 나타내었다. Fig. 6(a) 및 (b)에는 시공전 토크치 100N・m, 시공 후 잔류된 토크치의 평균값인 20N・m, 16N・m를 각각 직선으로 표시하였다. 대표적인 예를 Fig. 7에 나타내었고 시험말뚝의 기호도 함께 나타내었다. 모든 과정은 동영상으로 촬영하였다. 따라서 추후 동영상을 통하여 시공 후 이음볼트 및 스프링와셔가 볼트 수직이음구의 볼트체결 구멍 속으로 함몰되는 현상을 추가로 정밀하게 분석할 수 있었다. 상세한 내용은 Kim(2018a)를 참고할 수 있다.

시험 시공 결과를 Table 6에 요약하여 나타내었으며 각 시험 종류 별로 시험말뚝에 대하여 시공 중 동재하시험으로 측정된 건전도지수(Pile Test corp., 2018)도 함께 나타내었다. 상세한 내용은 참고문헌(Kim, 2018a; 2018b)을 참고할 수 있었다.

Table 6. Summary of field test results

(a) Extension plate attached PHC piles

1. Ⓐ : Permanent deformation, Ⓑ : Unrepairable vertical crack, Ⓒ : Break in lower part of PHC pile, Ⓓ : Reinforcing steel band damage & concrete break, Ⓔ : Concrete damage upper steel band, Ⓕ : Fissure between pile end and steel band

2. Number in bracket is number of defects.

(b) Bolts spliced PHC piles

1. ⓐ : Bolt loosening by hand, ⓑ : Reduction of bolt tightening torque, ⓒ : Occurrence of vertical bolt displacement, ⓓ : Occurrrence of bolt and/or spring washer rotation, ⓔ : Washer falling in the hole before pile installation, ⓕ Washer falling in the hole after pile installation

2. Number in bracket is number of defects.

4.2 건전성 분석 개요

말뚝의 손상여부를 평가하는 BTA 지수(β-method)의 기본개념은 말뚝재료의 임피던스(Impedance; 말뚝재료의 특성값. EA/C로 나타낼 수 있으며 탄성계수(Elastic modulus) (E), 단면적(Sectional area) (A), 파 속도(Wave speed) (C)를 의미함)의 변화 또는 단면적의 감소(균열 등에 의한 불연속면 존재) 등 인장파 굴절(tension wave reflection)에 의한 파형분석으로 말뚝의 건전도를 정량화하여 평가한다.

일반적으로 게이지 설치위치와 말뚝선단(toe) 사이의 구간에서 임의위치에 발생하는 손상에 대해서는 신뢰도 높은 평가가 가능한 방법이다.

그러나 4.3절 및 4.3절에서 설명하는 두 가지 경우에 대해서는 그 평가방법 및 평가결과의 신뢰도가 상대적으로 낮거나 적용상 한계가 있는 평가방법인 것으로 판단되었다.

4.3 확장판 선단부착 PHC말뚝의 건전성 분석

확장판 선단부착 PHC말뚝의 시공 후 확장판선단 및 확장판 선단이 부착된 PHC말뚝의 상태 확인 시험 결과를 분석하였다.

이론적으로 말뚝 선단에 매우 인접하거나 선단끝단에서 발생하는 손상의 경우(특히 확장판 선단부착구 자체의 변형)는 시험기술의 특성상(파동이론) 말뚝 중간부에서의 경우와 달리 정확한 평가가 어려운 한계가 있었다.

반면 확장판이 부착된 PHC말뚝의 본체(손상이 말뚝선단으로 일정거리 이상 상부로 이격되어 발생하는 조건) 손상여부를 확인하는 방안으로는 매우 용이하고 효과적인 방법이라고 판단되었다.

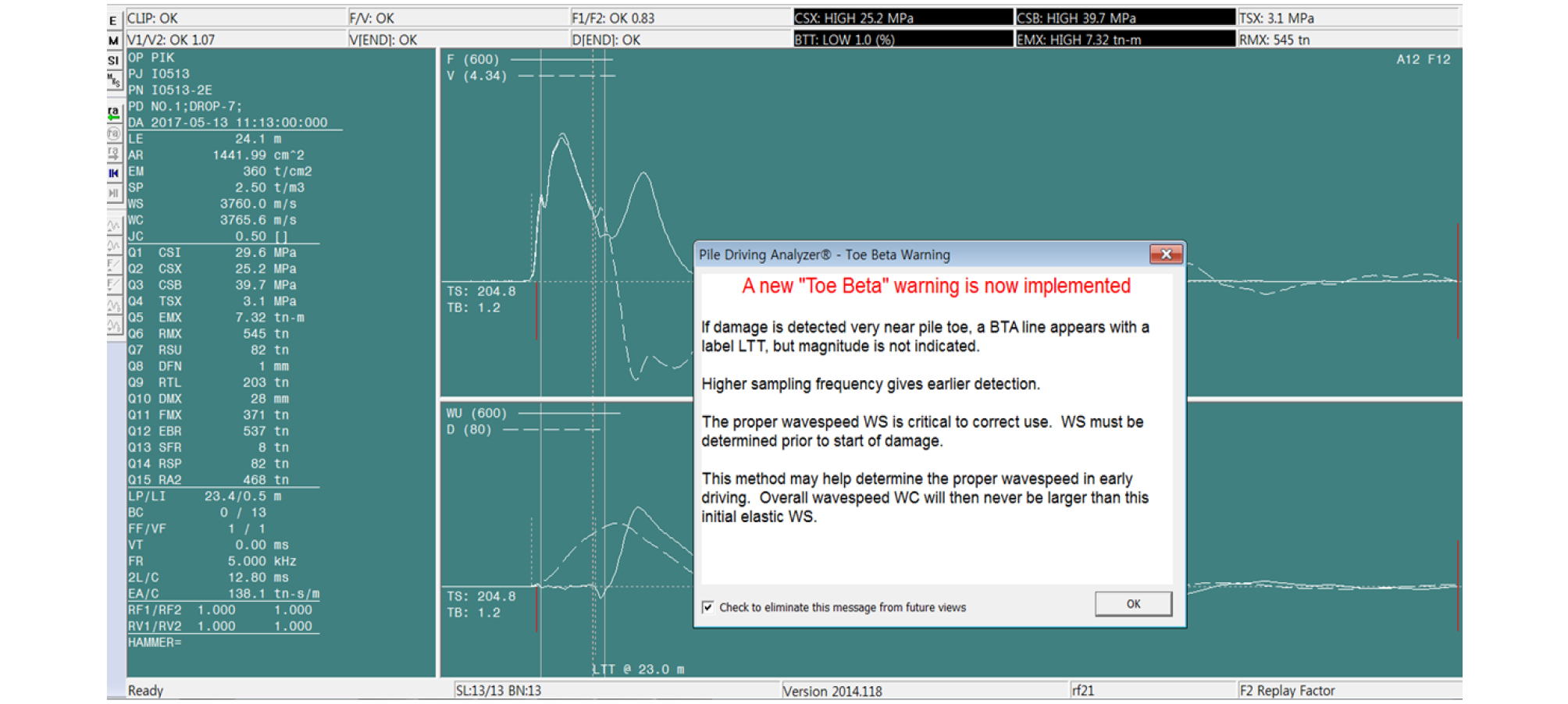

일반적으로 말뚝 선단부 근처에서 재료손상이 발생한 경우 건전도는 BTA가 아닌 “BTT”로 나타나며 BTA와 같이 “(0∼100)%”로 표시되지 않고 “BTT: LOW 1%”로 PDA화면에 표시된다. 이러한 경우 말뚝길이(LE: 게이지 부착 위치로부터 선단부까지의 길이), 파 속도(wave speed), 타격당 관입량, 측정파형, 연속되는 측정파형의 변화 등을 고려하여 신중히 판단하여야 하므로 확장판 선단부착구 자체 또는 인접하여 소규모로 발생된 말뚝본체 손상 등을 PDA시험의 베타 방법(Beta method (BTA))으로 정확하게 판정하는 것은 매우 난해한 기술이라고 판단되었다.

상기와 같은 이유로 시험기술개발자(PDI社)는 캡쳐하여 삽입한 PDA화면(Fig. 8)에서 선단 베타 경고(Toe Beta warning) 기능을 추가하여 시험과정에서 보다 면밀한 검토(응력파 파속 결정 등)를 통하여 선단부 파손여부를 판단토록 유도하고 있다. LTT(Length to Toe beta sign)를 참고할 수 있다.

말뚝의 선단부에 바로 인접해서 발생하거나 말뚝선단 끝단에서의 손상을 PDA시험을 통하여 명확하게 평가하는 것은 보편적인 능력이 아니었으므로 시험기술의 이론에 대한 고도의 지식과 경험이 요구된다고 사료되었다.

참고로 Fig. 8의 파형의 경우 파속에 따라 말뚝선단부의 파손 신호(sign)가 나타나기도 하고 사라지기도 하였다. 화면상의 WS(Wave Speed)는 3,760m/sec이지만 이를 일반적인 PHC말뚝의 파속인 (3,800∼4,000)m/sec로 조정할 경우 전혀 손상이 없는 말뚝으로 평가되었다. Fig. 8의 말뚝은 선단부 손상이 없는 말뚝이었으며, WS에 따른 선단 베타(Toe Beta) 발생여부를 설명하기 위해 예시하였다.

타격에 의한 응력파는 선단인접 손상부에서의 반사파, 말뚝선단으로부터 반사파 및 선단하부 선단지지저항에 의한 반사파 등이 복합적으로 작용하며 여기에 응력파의 파속(wave speed)의 정확성, 게이지 위치로부터의 정확한 길이 등까지 손상여부를 판단하는데 영향을 미치므로 평가가 어려울 뿐 아니라 평가결과의 정확성이 상대적으로 낮은 것으로 알려져 있다(Linkins and Rausche, 2014).

특히 선단부 파손길이가 작은 경우(예를 들어 선단으로부터 이격되지 않고 선단끝단이 일부 뭉개진 상태) 파형을 조정/검토하면서 면밀히 파악하더라도 손상여부에 대한 의심(suspicious)은 가능하지만 인발하여 육안으로 확인하기 전까지는 명확하게 판정하기 어려운 한계가 있다. 만일 끝단이 수십 cm이상 뭉개져서 말뚝길이가 현저히 감소하는 정도의 손상일 경우 BTA로 평가 가능하다. Linkins and Rausche(2014)에 의하면 Fig. 9와 같이 선단으로부터 일정거리(약 1m정도) 이상 이격된 경우에는 평가할 수 있었다.

따라서 확장판 선단이나 이에 인접한 선단부 말뚝본체의 손상이 발생된 경우에도 그 정도와 분석능력 부족에 의해 BTA는 100% 또는 소량감소(80%이상)라고 보고될 수 있다. 인발 후 확인으로 손상이 있을 경우라도 전술한 바와 같은 시험기술상의 난해성과 한계 등을 고려할 때 BTA값이 0으로 나타날 수는 없으며, 아울러 이들 예와 같은 말뚝 끝단부 손상이 발생한 경우에는 BTA 지수(index)가 손상여부를 평가하는 절대적 기준이 될 수 없다고 판단되었다.

시공과정에서의 타격별 시험결과 모니터링(응력파 파속의 정확한 결정, 말뚝 길이의 정확성, 경타 과정에서의 항타 에너지와 관입량 변화 추이, 말뚝 선단의 타격응력 크기, 파형의 변화 추이 등)을 통하여 자세히 평가하여야 최소한 ‘파손 의심’ 판단 또는 ‘파손’이라고 판단할 수 있을 것으로 생각되었으며 의심스러울 때는 육안 관찰로 판단하는 것이 최선이라고 생각되었다.

4.4 볼트 수직이음 PHC말뚝의 건전성 분석

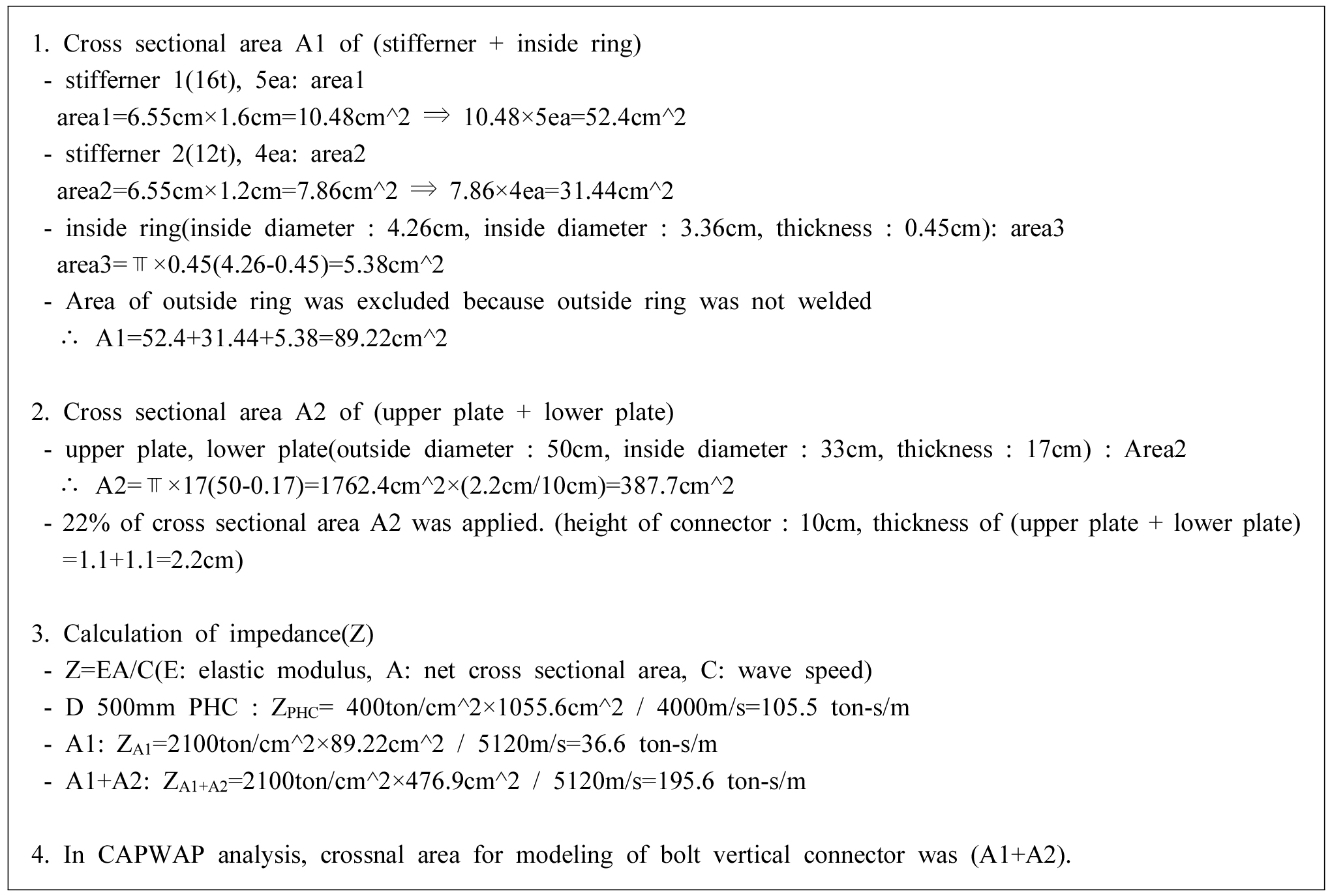

볼트 수직이음은 PHC말뚝의 내경 및 외경과 동일한 제원의 내・외부 철제 링(inside/outside steel ring), 보강재(stiffener), 상하부 강재판(steel plate) 및 PHC말뚝의 PC너트에 체결하는 이음볼트 등으로 구성되어 있으며, 이들의 단면적(cross sectional area), 탄성계수 및 응력파 속도 등을 고려한 이음구의 임피던스(impedance)를 산정해보면(Fig. 10 참조) PHC말뚝 본체의 임피던스와 유사하거나 큰 것으로 나타났다. Fig. 10에 나타낸 임피던스 계산 과정은 동재하시험 전문가에게는 간단한 내용일 수 있으나 동재하시험에 경험이 많지 않은 기술자들에게는 참고가 될 수 있는 내용이어서 상세하게 설명하였다. 따라서 볼트 수직이음구의 경우 연결재로서의 구조적/재료적 성능은 말뚝시공 시 항타 과정에서 임피던스 차이에 의한 심각한 이질재료는 아닌 것으로 파악되었다.

만일 이러한 이음구 성능 중 타격에 의해 시방서에서 제시된 체결력보다 감소되거나 볼트의 풀림현상이 발생하는 경우라도 볼트가 심각하게 풀리거나 절단되거나 기타 철제 구성품이 심각한 변형이 발생(PHC말뚝 본체와의 단락/이탈 현상)하여 그 위치에서 인장파(tension reflection)가 명확하게 발생하지 않는 한 타격력을 하부말뚝에 전달시킬 수 있었으므로 시공 중 PDA에 의한 건전도 평가(BTA)는 풀림정도를 정량적으로 평가하기에는 한계가 있다고 판단되었다.

아울러 어떠한 원인으로 이음부에서 BTA가 출현하더라도 그 원인 및 정확한 위치, 정도가 어떠한지를 판단하는 것은 타격마다의 파형에 대한 면밀한 검토가 필요하고 아울러 이음구 뿐만 아니라 PHC말뚝 본체의 재료적 성능 및 제원까지 고려하여야 하는 등 해석이 난해하므로 신뢰도 있는 건전도 평가에는 한계가 있다고 판단되었다. 즉 동질재료 및 동일단면 성상을 갖는 말뚝에 비해 보편적으로 BTA방법의 적용가능성이 매우 낮다고 판단되었다.

더욱이 볼트 수직이음구 내부의 구성상 복잡한 단면성상에 의해 소위 공기 갭(air gap)의 존재가 추정되며 이는 동일 단면 및 유사 임피던스 조건을 충족하는 실질적인 1차원 파동전달 이론과 차이가 있을 수 있다는 점, 타격에 의해 발생하는 응력파의 파장이 이음부 높이(약 100mm)보다 클 수 있다는 점 그리고 PDA 조작 기능 중 베타 프로세싱(Beta processing)이라는 기능 등이 매우 심도 있는 지식과 경험을 토대로 평가해야만 보다 정밀한 판단이 이루어질 수 있다는 점 등을 종합적으로 고려할 때 일반적/보편적 건전성 평가기술로 적용되기에는 한계가 있다고 판단되었다.

이상의 고찰을 확인하기 위해서는 인위적으로 볼트체결을 조정하거나 풀림현상을 정도별로 모사하여 어떠한 조건에서 PDA의 BTA값이 건전도 평가에 유의미하게 반영/확인되는지를 시험적으로 관찰/분석하는 것이 필요할 것으로 판단되었다.

4.5 직항타 시공된 볼트 수직이음 PHC말뚝의 항타 인장응력 분석

동재하시험으로 항타 시공성 관리를 실시한 시험말뚝은 모두 19개이다. 즉 매입시공 시 볼트 수직이음 PHC말뚝 7개, 직항타 시공 시 볼트 수직이음 PHC말뚝 6개, 매입시공 시 확장판 선단부착 PHC말뚝 6개이었다. 이중 직항타 시공 시 볼트 수직이음 PHC말뚝 3개(D-BV-41, D-BV-43, D-BV-46)에서는 직항타 시 발생한 인장응력이 허용 항타 인장응력 6.2MPa을 초과하는 상황이 발생하였다(Kim, 2018a; 2018b). D-BV-41, D-BV-43, D-BV-46의 일부 직항타 타격 시 각각 10, 8.7, 7.6MPa까지 인장응력이 측정되었다. 이에 대하여 관련 자료를 분석하였다.

허용 항타 인장응력 6.2MPa는 반드시 지켜야하는 기준이 아니라 안전한 타입을 위한 가이드 값이라고 보는 게 타당하였다. 이 값을 기준으로 작은 값에서 파손이 되기도 하고 큰 값일 경우라도 파손현상이 나타나지 않을 수 있기 때문이었다. 즉 절대적인 기준이 아니므로 시험 시공 말뚝의 전반적인 시공결과에서의 인장응력값을 참고할 때 큰 문제가 있는 현상은 아니라고 판단되었다.

허용초과 인장응력이 발생하는 주된 원인으로는 시공 당시 확인서들에서도 언급되었듯이 지상노출길이가 길어서 초래되었을 가능성(말뚝의 횡 구속현상 저하)과 관입되는 지반의 큰 퀘익(quake) 값을 들 수 있었다. 통상적으로 관입은 잘 안되고 스펀지처럼 반발 작용하는 지반의 탄성변형량이 클 경우 큰 퀘익 값이 나타날 수 있다.

항타 도중 이러한 현상(허용인장응력초과)이 발생하면 항타의 낙하고를 조절하여 타격력을 감소시키면서 소정의 지층까지 근입시키거나 말뚝쿠션을 추가하여 항타력을 조정하는 등의 방법으로 시험 중 모니터링을 실시하고 아울러 말뚝 본체의 손상여부를 유심히 살피면서 최종 심도까지 항타해야 하는 것이 일반적 방법일 수 있었다.

허용인장응력이 꽤 초과한 상태이므로 실무 현장 대비 항타관입성에 대한 모니터링 수행의 정밀성이 다소 저하되거나 불량하였다고 볼 수는 있었다. 단, 상기 말뚝들은 항타 종료 시점까지 인장응력에 의한 말뚝본체의 손상 신호(sign)는 없었으므로 말뚝자체에 대한 건전성을 잘못 평가한 것은 아니었다고 판단되었다.

5. 변형시공법 말뚝들의 거동 및 성능 확인을 위한 올바른 검증시험 방안

5.1 개요

확장판 선단부착 PHC말뚝의 거동과 관련하여 검증해야 할 항목은 크게 2가지로 판단되었다. 첫째, 시공법 개발자가 주장하는 바에 의하면 확장판 선단부착으로 선단지지력이 크게 증가되고 이에 따라 전체 지지력이 30% 이상 증가하였다는 점과 타 연구자의 연구(Kim, 2018a; 2018b)에 따르면 현장시공 매입 시공 중에 확장판선단이 영구변형되었고 PHC말뚝에 보수불가능한 구조적 수직균열이 발생되었고 PHC말뚝 선단부가 파괴되었고 PHC말뚝 하부보강밴드가 손상됨에 따라 그 내부 콘크리트가 손상되었다는 점을 검증해야 할 것으로 판단되었다.

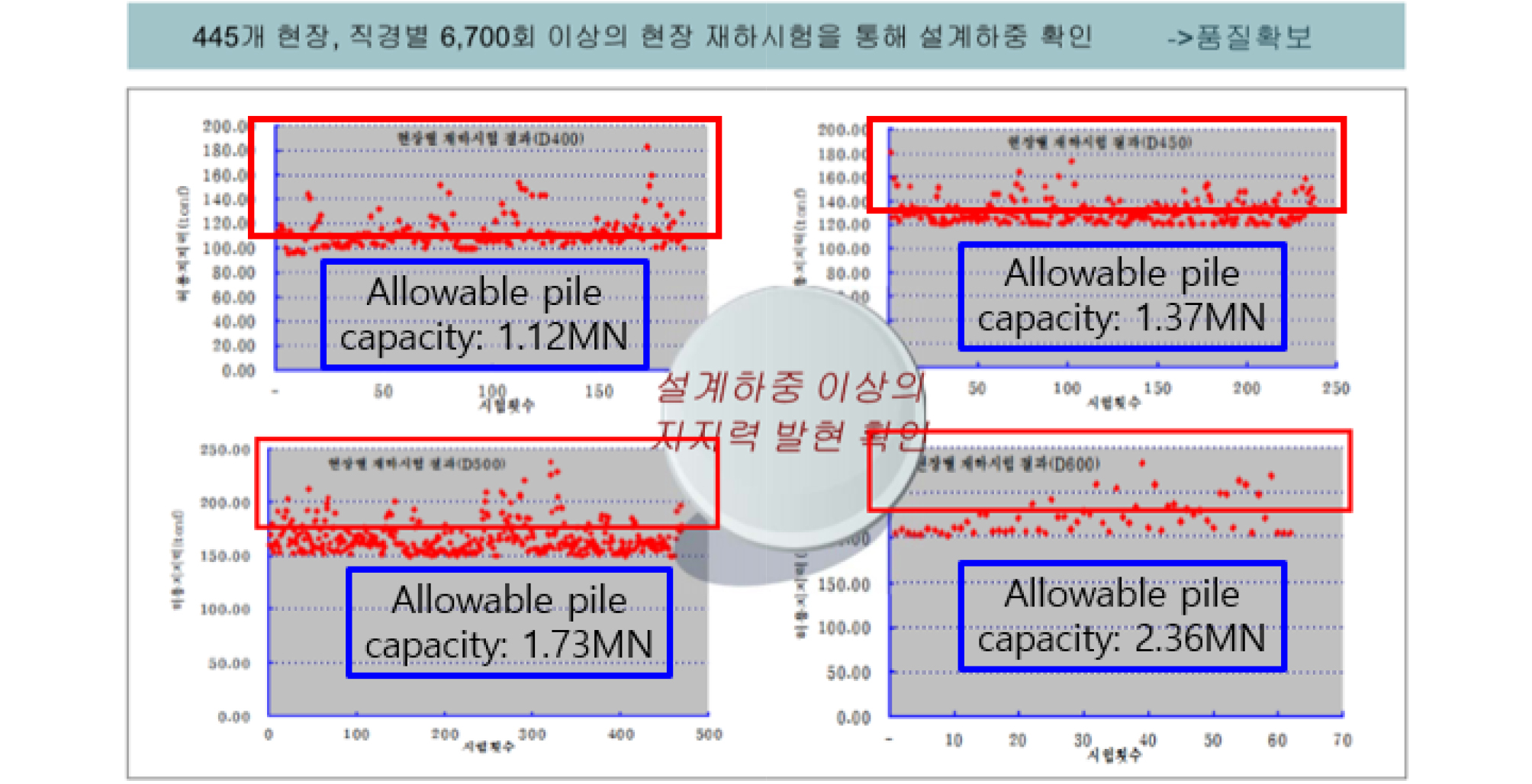

확장판 선단부착 PHC말뚝의 개발자가 진행하였던 말뚝재하시험 자료를 인용하여 Fig. 11에 나타내었다. 여기서 말뚝재하시험으로 정재하시험이 실시되었는지 동재하시험이 실시되었는지에 대한 설명도 나타나 있지 않았으며 정재하시험을 실시하였더라도 설계하중의 2배까지만 재하가 되었을 것으로 추정되었다. 이런 재하시험으로는 확장판 선단부착 PHC말뚝이 PHC말뚝보다 지지력이 30% 증가된다는 주장을 입증할 수가 없다. Fig. 11을 살펴보면 PHC말뚝 본체의 허용 부재력보다 더 큰 설계하중을 사용하고 있는 것으로 분석되었는데 이는 심각한 설계 오류로 볼 수 있었다. 즉 확장판 선단부착 PHC말뚝에서 직경 400, 450, 500, 600mm일 경우 PHC말뚝 본체의 허용 부재력의 최대 163, 131, 139, 119%의 하중을 지지할 수 있도록 설계한 사례들을 찾아볼 수 있었다.

볼트 수직이음 PHC말뚝의 경우 검증해야 할 사항은 2가지로 판단되었다. 첫째, 타 연구자의 연구(Kim, 2018a; 2018b)에 따르면 직항타 또는 매입 시공 후에는 이음볼트를 손으로 풀어낼 수 있었고 이음볼트의 체결력이 80% 이상 저감되었고 이음볼트 또는 스프링와셔가 크게 회전되었고 이음볼트가 수직방향으로 변위하였고 이음볼트와 스프링와셔가 볼트수직이음구의 볼트구멍 속으로 함몰되었다는 점과 둘째 타 연구자의 연구(Kim and Choi, 2018; Kim, 2018a; Kim, 2018b)에 따르면 볼트 수직이음 PHC말뚝의 이음말뚝의 3가지 기본 성능(일체와 거동, 탄성재료 거동, 용접이음과 동등 이상의 품질)에 크게 미달되었으므로 이음말뚝의 역할을 할 수 없었다는 점이라고 판단되었다.

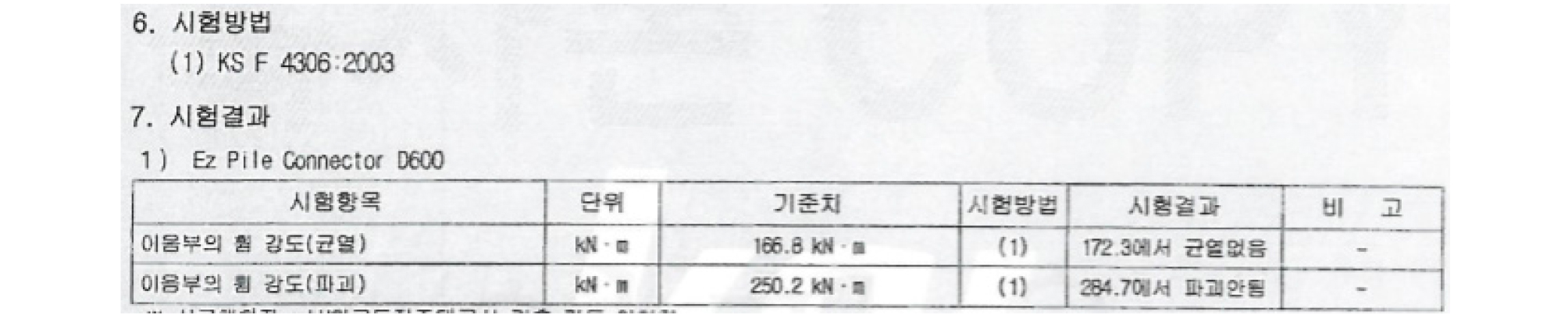

이에 볼트 수직이음 PHC말뚝 개발자는 휨강도시험(Fig. 12 참조)만을 실시하여 휨파괴모멘트가 KS F 4306에서 제시하고 있는 기준값을 상회하고 있으므로 아무런 문제가 없다고 주장하고 있는 실정이었다. 휨강도시험은 볼트 수직이음 PHC말뚝이 이음말뚝의 성능을 준수할 때 실시할 수 있는 시험항목 중의 하나일 뿐이며 이음말뚝의 성능에 미달될 때에는 실시하지도 않아야 하며 실시하더라도 아무런 의미를 가질 수 없는 실험 항목이었다.

따라서 2가지 변형시공법 PHC말뚝의 대하여 확인해야 할 거동 및 성능 항목을 Table 7에 요약하였으며 그 검증 방안도 함께 제안하였다. 확장판 선단부착 PHC말뚝의 경우 축하중전이 측정이 수반된 연직압축 정재하시험을 실시하여 PHC말뚝의 연직하중지지 성능과 비교하면 연직하중지지력 증가 양상을 명확하게 분석할 수 있으며 현장에서 현행 경타 시공법으로 시공한 후 말뚝을 뽑아서 확장판선단과 그것이 부착된 PHC말뚝을 관찰해보면 경타 시공에 따른 손상여부를 명확하게 확인할 수 있다. 볼트 수직이음 PHC말뚝의 경우 현장에서 현행 직항타 및 경타 시공법으로 시공한 후 이음부위가 드러날 때까지 굴착하여 측정 및 관찰해 보면 볼트 수직이음의 안전 여부를 명확하게 확인할 수 있으며 볼트 수직이음 PHC말뚝에 대하여 재하 단계별로 재하 및 제하 하는 휨 실험을 실시하면 이음말뚝의 성능을 만족하는지 여부를 명확하게 확인할 수 있다.

Table 7. The correct proof test method for the extension-plate attached PHC piles and the bolts spliced PHC piles

6. 결론 및 제언

현장 시험 부지에서 확장판 선단부착 PHC말뚝 및 볼트 수직이음 PHC말뚝에 대한 시험시공을 실시하였으며 이 때 시험말뚝의 건전성을 동재하시험으로 확인하였다. 시공 후 시험 말뚝의 건전성을 직접 확인하였다. 여기서 다음과 같은 결론을 얻었다.

(1) 이론적으로 말뚝 선단에 매우 인접하거나 선단끝단에서 발생하는 손상의 경우(특히 확장판선단부착구 자체의 변형)는 시험기술의 특성상(파동이론) 말뚝 중간부에서의 경우와 달리 정확한 평가가 어려운 한계가 있는 것으로 나타났다.

(2) 말뚝의 선단부에 바로 인접해서 발생하거나 말뚝선단 끝단에서의 손상을 PDA시험을 통하여 명확하게 평가하는 것은 보편적인 능력이 아니므로 시험기술의 이론에 대한 고도의 지식과 경험이 요구된다고 사료된다.

(3) 볼트 수직이음구 내부의 구성상 복잡한 단면성상에 의해 소위 공기 갭(air gap)의 존재가 추정되며 이는 동일 단면 및 유사 임피던스 조건을 충족하는 실질적인 1차원 파동전달 이론과 차이가 있을 수 있다는 점, 타격에 의해 발생하는 응력파의 파장이 이음부 높이(약 100mm)보다 클 수 있다는 점, 그리고 PDA 조작 기능 중 베타 프로세싱(Beta processing)이라는 기능 등이 매우 심도 있는 지식과 경험을 토대로 평가해야만 보다 정밀한 판단이 이루어질 수 있다는 점 등을 종합적으로 고려할 때 일반적/보편적 건전성 평가기술로 적용되기에는 한계가 있다고 판단된다.

(4) 확장판 선단부착 PHC말뚝의 경우 축하중전이 측정이 수반된 연직압축 정재하시험을 실시하여 PHC말뚝의 연직하중지지 성능과 비교하면 연직하중지지력의 증가 양상을 명확하게 분석할 수 있으며 현장에서 현행 경타 시공법으로 시공한 후 말뚝을 뽑아서 확장판 선단과 그것이 부착된 PHC말뚝을 관찰해보면 경타 시공에 따른 손상여부를 명확하게 확인할 수 있을 것으로 판단된다.

(5) 볼트 수직이음 PHC말뚝의 경우 현장에서 현행 직항타 및 경타 시공법으로 시공한 후 이음부위가 드러날 때까지 굴착하여 측정 및 관찰해보면 볼트 수직이음의 안전 여부를 명확하게 확인할 수 있으며 볼트 수직이음 PHC말뚝에 대하여 재하 단계별로 재하 및 제하 하는 휨 실험을 실시하면 이음말뚝의 성능을 만족하는지 여부를 명확하게 확인할 수 있을 것으로 판단된다.