1. 서 론

2. 마찰계수

3. 실내모형실험

3.1 실험방법

3.2 실험장비

3.3 실험 종류

3.4 실험절차

4. 실내모형실험 결과

4.1 블록-블록 및 테프론의 마찰계수 측정

4.2 말뚝의 수평저항력

4.3 테프론 부착 및 상재하중 작용시 수평저항력

4.4 이중 말뚝 사용시 수평저항력

5. 결 론

1. 서 론

태풍 내습 시 방파제 파괴 및 기능상실 사고가 반복적으로 발생하고 있어 이를 복구하는데 막대한 예산이 매년 반복적으로 소요되고 있다(Ministry of the Interior and Safety, 2018). 이것은 지구온난화에 따른 해수면 상승과 태풍 크기의 증가 등 자연적인 요소가 주원인이지만, 방파제 구조체 자체의 구조적 문제도 있다.

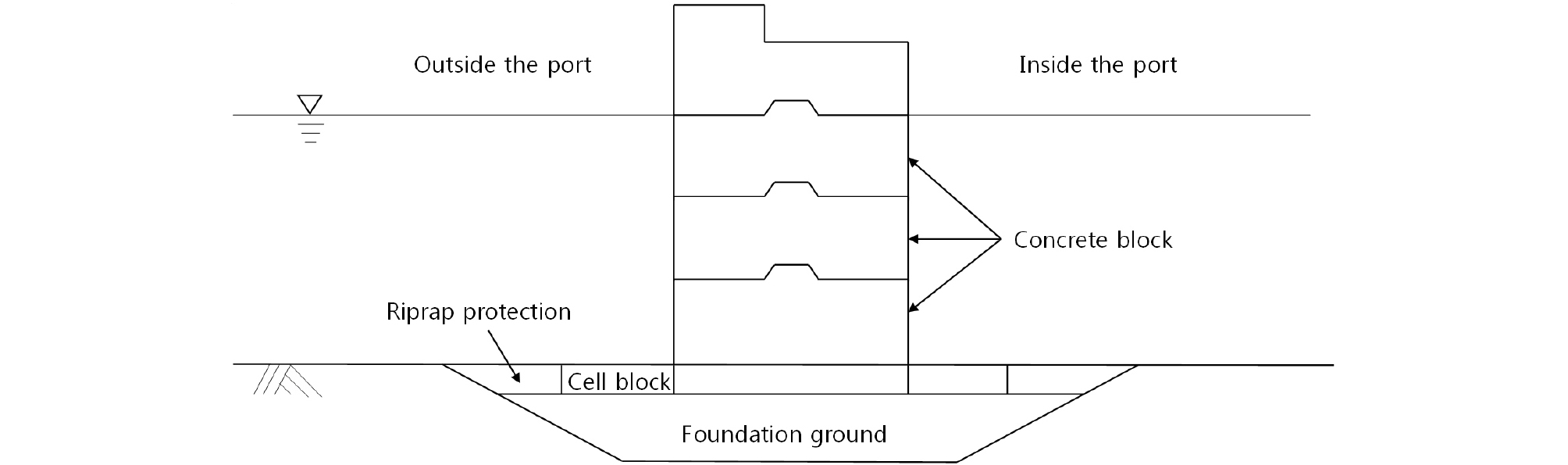

기존의 블록식 방파제의 경우(Fig. 1) 블록구조체간 결합 없이 개별적으로 사석마운드 상부에 놓인 후 상치콘크리트로 구속된 형태를 가져 중력식 옹벽처럼 자체 중량과 그로 인한 마찰력으로 수평 외력(파압)에 저항하는 메커니즘을 가지고 있다. 태풍과 같은 큰 외력이 작용하는 경우 Fig. 1에서 볼 수 있는 바와 같이 개별 구조체의 활동이 쉽게 발생하는 경향이 있다. 그것은 블록상호의 결합이 충분하지 못하므로 수평력이나 양압력에 의한 활동에 취약하고, 블록 하부지반의 부등침하와 같은 지반조건 변화 시 블록간 이격으로 인한 틈새 발생이 쉽기 때문이다(Ministry of Oceans and Fisheries, 2017; Hwang et al., 2018). 그래서 외력에 대한 안정성을 키우기 위하여 파압을 감소시키는 테트라포드를 블록식 구조물을 주변에 설치하거나 블록식 구조체의 단면을 증가시켜 중량을 키워 마찰력을 증가시키는 방법을 적용하고 있다(Burcharth, 1993; Chegini, 2011).

항만 및 어항설계기준 KDS 64 00 00(Ministry of Oceans and Fisheries, 2017)에서 적용하는 블록식 방파제의 활동안전율은 벽체의 중량 및 상재하중 등의 연직력(N)과 벽체의 높이에 따라 작용하는 수압의 수평력(T)에 대한 비로써 나타내며 마찰면의 재질(콘크리트와 사석의 경우 0.6 적용)에 따라 마찰계수(μ)를 곱하여 산정한다. 따라서, 연직력이 고정된 상태에서 작용하는 수평력(수압)이 증가하는 경우 안전율이 줄어들어 활동안정성이 감소한다. 즉, 활동 안정성의 증가를 위해서는 작용하는 수평력(수압)이 커지게 되면 연직력을 상향(중량증가)시켜야 하며, 이러한 경우 단면폭의 증가가 필요하다.

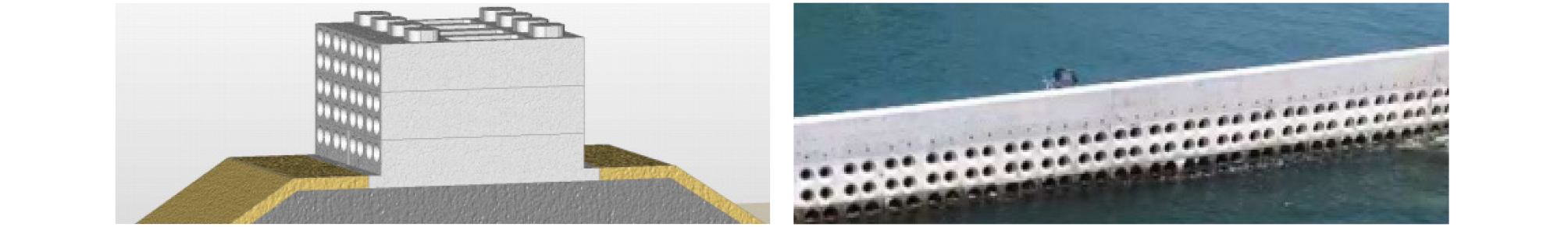

최근에는 블록식방파제의 이런 단점을 보완하고 경제적인 설계가 가능한 타이셀소파블록에 대한 관심이 증가하고 있다. 타이셀소파블록은 박스형케이슨과 블록식 공법의 장점들을 융합한 공법으로서 각 블록을 수중에서 상하좌우로 결속하여 활동저항성이 우수하며, 짧은 공사기간과 다양한 형태의 구조물 시공이 가능하여 기존 블록식 공법의 대체 공법으로 다양한 현장(대항항, 월내항, 동선항)에 적용하였다(Fig. 2).

하지만 타이셀소파블록공법은 소파블록의 일체화와 수평저항력의 증가를 위하여 현장타설말뚝을 적용하고 있는데 기존 블록의 마찰에 의한 수평저항력외 말뚝의 수평저항력에 대한 연구는 매우 미비한 상황이다. 타일셀공법은 블록-말뚝-블록간의 상호작용에 의하여 안정을 유지하는 특이한 구조체로 현재가지 우리가 접한 블록식공법는 전혀 다른 거동 메카니즘을 가지고 있어 말뚝의 역할에 대한 이해가 필요하다.

그래서 본 연구에서는 타이셀소파블록의 블록과 말뚝이 분담하는 수평저항력 값을 알아보고자 실내모형실험을 진행하였다. 항만 및 어항설계기준에는 “기준에 명시되지 않은 구조체의 특성은 실험을 통하여 결정하라”고 되어 있어 타이셀소파블록에 대하여 실험을 실시한 것이다. 실험을 통해 말뚝의 관입으로 인한 블록구조체의 수평저항력 증가를 확인하고 기존 블록 마찰력과의 시너지효과를 알아보았다.

2. 마찰계수

마찰계수는 무차원 스칼라값으로 운동을 하는 물체는 바닥면과 반대의 방향으로 운동에 대한 마찰력이 작용한다. 또한 바닥에 정지 상태의 물체에 대해 수평으로 힘을 가하여도 이 힘이 바닥면에서의 마찰력보다 작다면 움직일수 없다. 이때 가하는 힘의 반발력으로 바닥면에서 물체에 가하는 힘과 반대 방향의 정지 마찰력이 작용한다. 이는 고전 물리학에서 Leonardo da Vinch-Amotons의 법칙을 따르며, 마찰특성은 식 (1)과 같이 물체의 자중(N)과 마찰력(F) 사이의 선형적인 관계인 마찰계수(μ)로 나타낸다.

Lee(1998)과 Kragelski et al.(1977)은 마찰특성을 설명하기에 적합한 모델은 Coulomb의 Two-term external friction model 식 (2)와 같다고 발표하였다. 이는 식 (1)과 같이 마찰계수는 단순한 정수가 아님을 나타낸다.

여기서, A : 접촉면에서의 부착특성에 관한 개수

B : 접촉면에서의 마찰 및 맞물림 특성에 관한 계수

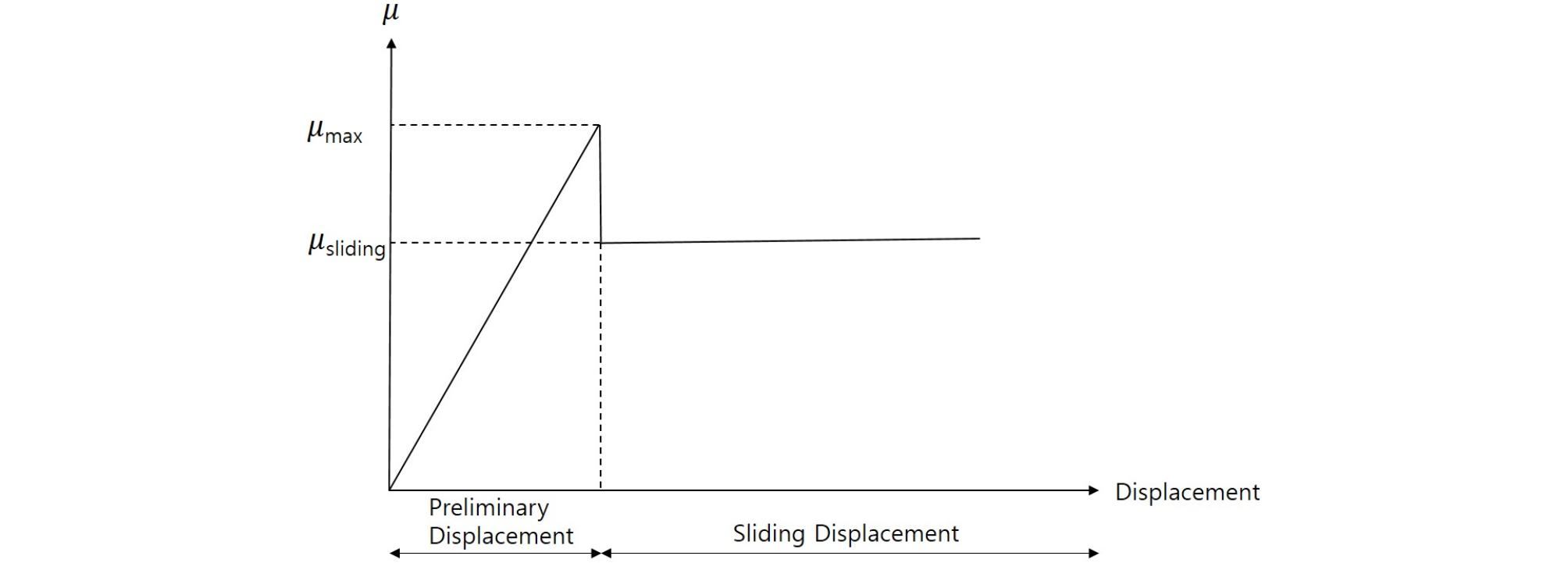

Kragelski et al.(1977)은 Fig. 3과 같이 마찰계수는 전단 파괴되는 구간인 Preliminary displacement에서 최대 마찰계수(μmax)를 나타내며, 전단 파괴 후 다시 일정한 마찰계수(μsliding)를 나타낸다고 하였는데, 이를 통해 최대 마찰계수(μmax)는 정지마찰계수(μs)로 전단 파괴 후 일정한 마찰계수(μsliding)는 운동마찰계수(μk)로 볼 수 있다. 또한 Lee(1998)는 높은 강성의 재료일수록 Preliminary displacement구간의 마찰력 기울기는 가파르게 변한다고 하였다.

Uesugi et al.(1986a, 1986b)은 전단시험을 통해 모래와 강재(steel)사이의 표면 거칠기와 접촉면 마찰사이의 관계를 나타내었고, Kim(2001)은 조립토와 콘크리트 사이의 동마찰계수에 대한 연구를 통해 조립토의 평균유효입경의 크기에 따른 동마찰계수의 변화에 대하여 연구하였다.

항만 구조물의 활동에 대한 마찰저항력의 계산에 사용되는 재료의 마찰계수는 정지마찰계수이다. 항만 구조물에서 사용되는 마찰계수는 Table 1을 사용하며, Table 1의 마찰계수 값은 기존부터 경험적으로 사용된 것이며, 여기에 명기되어 있지 않으면 실험을 통하여 정한다(Ministry of Ocean and Fisheries, 2017).

Table 1의 값은 구조물 전체에서 활동에 대한 안정계산에서 사용하는 경우의 값이다. 그러므로 말뚝의 지지력 계산 값은 항주면과 흙과의 마찰계수, 경사제의 안정계산에서의 마찰계수, 경사로에 의한 케이슨의 진수계산에서의 마찰계수, 토압계산에서의 벽면마찰각 등과 같이 구조물의 부분적인 설계계산에서의 마찰계수로는 적용하지 않는다. Table 1에서 나타낸 값은 구조물에 상시의 외력이 작용할 때의 정지마찰계수로 지진 시와 같이 진동상태에서는 적절한 마찰계수가 없다.

Table 1.

Typical values of coefficient of static friction (Ministry of Ocean and Fisheries, 2017)

*Patent provided by Kwak and Lee (2004)

3. 실내모형실험

3.1 실험방법

본 연구는 블록에 말뚝이 관입된 타이셀소파블록의 수평저항력을 알아보는 것이 목적으로, 이를 위하여 실내모형실험을 수행하여 1) 블록과 블록사이의 마찰력, 2) 블록내 말뚝의 수평저항력에 대하여 알아보았다. 모형실험은 현장여건을 맞추기 위해 Iai(1989)의 법칙을 적용하였다(Table 2). Iai의 상사법칙에 따라 모형실험에 사용된 재료는 Table 3과 같이 결정하였다.

Table 2.

Similarity law adopted from Iai (1989)

| Scale factor, λ=35.71 | Iai (1989) | Experiment | Reality |

| Vertical length | λ | 1 | 35.71 |

| Horizontal length | λ | 1 | 35.71 |

| Density | 1 | 1 | 1 |

| Stress and pressure | λ | 1 | 35.71 |

| Displacement | λ3/2 | 1 | 213.40 |

| Strain | λ1/2 | 1 | 5.98 |

Table 3.

Experimental items according to Iai’s similarity law

3.2 실험장비

실내모형실험을 위하여 적합한 장비들을 선정하였으며, 선정된 각각의 실험장비의 특성은 다음과 같다.

1) 모형블록 및 말뚝

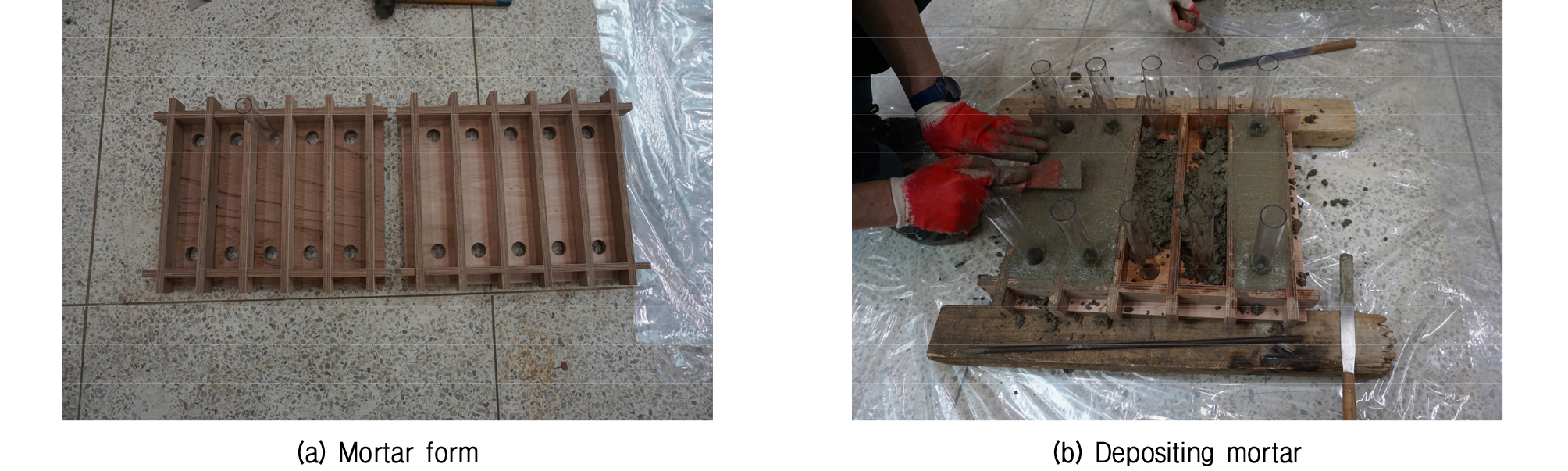

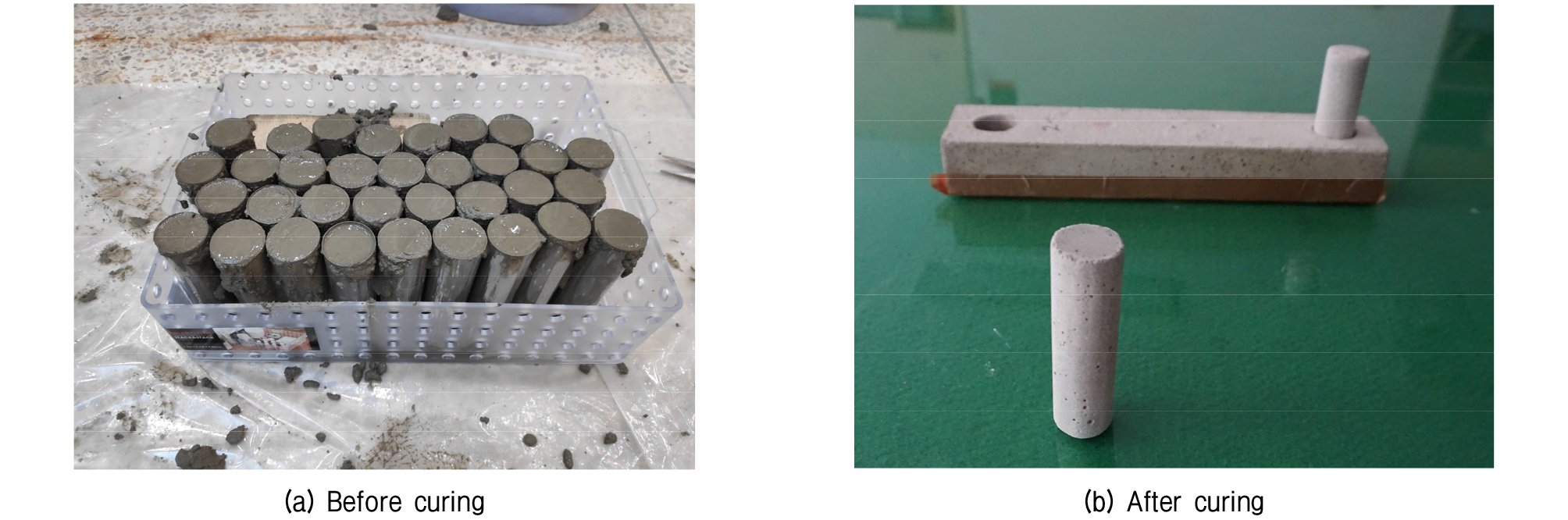

마찰계수 측정 실험에 사용된 블록들은 거푸집을 사용하여 제작하였다(Fig. 4, Fig. 5). 블록에 말뚝을 삽입할 수 있는 구멍을 만들기 위해 모르타르 타설 전 파이프 관을 삽입한 후 타설하였다. Fig. 4는 하부블록 제작을 위해 거푸집에 모르타르를 타설한 모습과 거푸집 제거후 모습이다.

하부 블록 제작과 마찬가지로 실험에 사용된 상부 블록은 Fig. 5와 같이 거푸집을 각기 제작 후 블록에 말뚝을 삽입할 수 있는 파이프 관으로 구멍을 만든 후 모르타르를 타설하여 제작하였다. 그리고 실험에 사용된 모형말뚝은 직경 28mm로 블록 제작에 사용된 동일한 모르타르를 사용하여 제작하였다(Fig. 6).

2) 변위계, 로드셀 및 재하장치

실험에 사용된 변위계는 Tokyo-sokki사에서 만든 제품으로서 마그네틱-베이스를 이용해 강체 토조의 일정한 위치에 고정시켰고 블록의 수평변위를 측정하였다. 변위계의 특성은 Table 4와 같다. 실험에 사용된 압축 로드셀은 CAS사에서 만든 제품으로서 재하장치에 부착하였고 로드셀의 특성은 Table 5와 같다. 타이셀소파블록에 작용하는 수평하중 재하 장치는 현장 CBR 테스트에 사용되는 스크루 잭을 사용하였다. 스크루 잭 끝단에 로드셀을 장착하여 하중값을 측정할 수 있다.

Table 4.

Details of dial-gauge

| Type | Capacity (mm) | Rated output (mV/V) | Humidity (%) | Sensitivity (×10-6/mm) |

| DDP-30A | 30 | +1500 | 32 | 100 |

Table 5.

Characteristics of load-cell

| Model | Capacity (kN) | Rated output (mV/V) | Size | |

| Diameter (mm) | Height (mm) | |||

| MN-200L | 9.8 | +2 ± 0.25% | 50 | 20 |

3.3 실험 종류

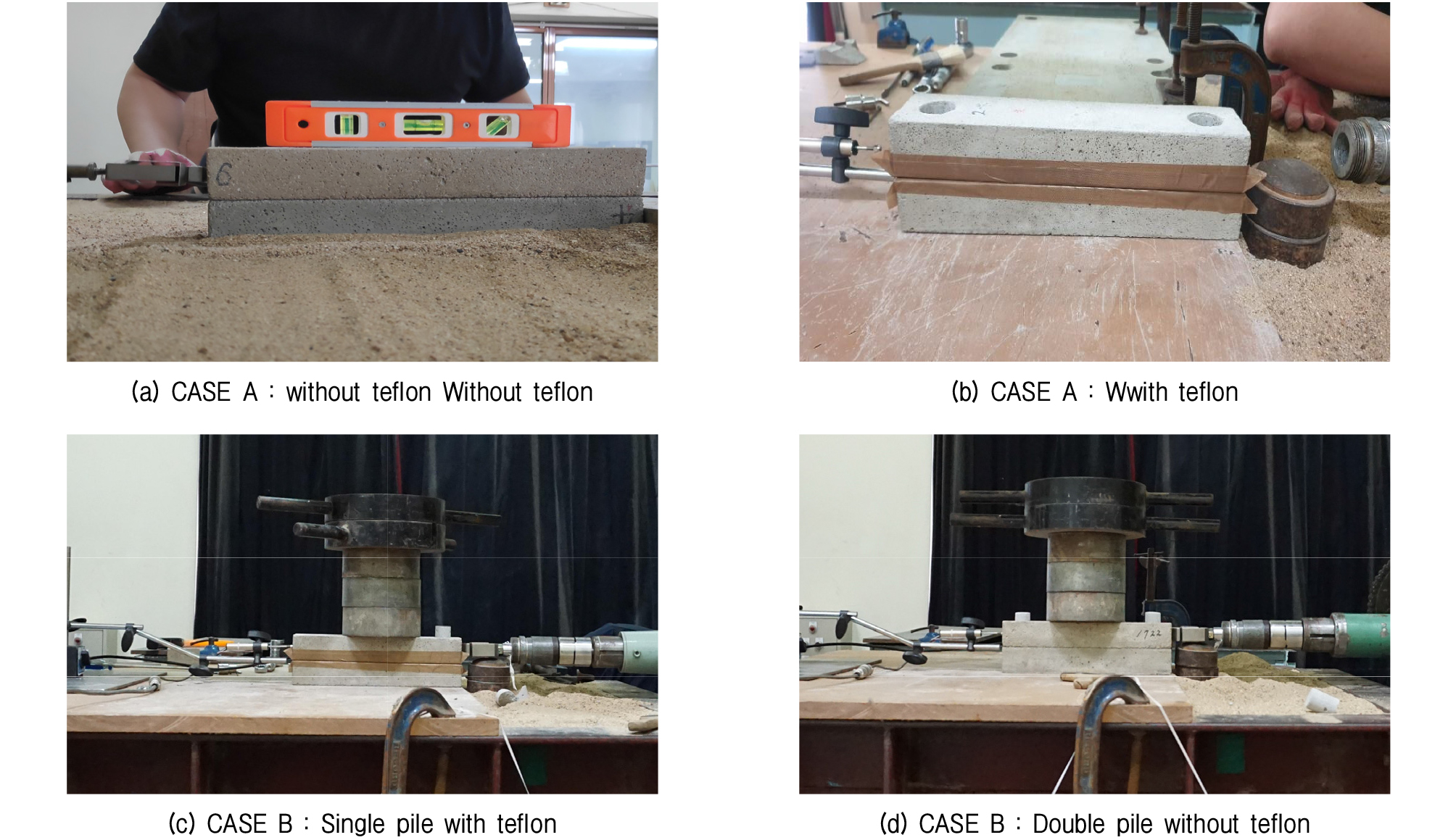

실험은 타이셀소파블록과 블록사이의 마찰력을 측정하는 것과 블록내 말뚝이 분담하는 수평저항력을 측정하기 위한 두 실험으로 나눠 진행하였다(Table 6). 블록과 블록의 마찰저항력은 CASE A 시험으로 테프론테이프 유무에 따라 실험을 다시 2개로 분류하여 진행하였다. 그리고 타이셀소파블록 내의 말뚝의 수평저항력을 알아보기 위한 CASE B 시험에서는 말뚝이 1개(single pile) 사용된 경우와 2개 사용된 이중말뚝(double pile) 경우에 대하여 각각 실험을 실시하였다.

Table 6.

Type of experiments

3.4 실험절차

CASE A의 블록과 블록 사이의 마찰계수 실험에서는 하부블록을 고정하고 상부블록 위에 놓은 후 수평하중을 재하시켰다. 마찰을 줄인 테플론의 실험에서는 블록과 블록이 접하는 부분에 테플론테이프를 붙인 후 동일한 방법으로 실험을 실시하였다. CASE B의 블록내 말뚝의 저항력 실험의 순서는 하부블록을 고정하고 상부블록과 하부블록을 말뚝으로 결합 후 수평하중을 재하 하였다. 이 실험에서는 말뚝을 1개 사용된 경우와 2개 사용된 경우에 대하여 실험을 실시하였다. 모든 실험에서 수평하중재하는 1mm/min. 속도로 이루어졌다(Fig. 7).

4. 실내모형실험 결과

4.1 블록-블록 및 테프론의 마찰계수 측정

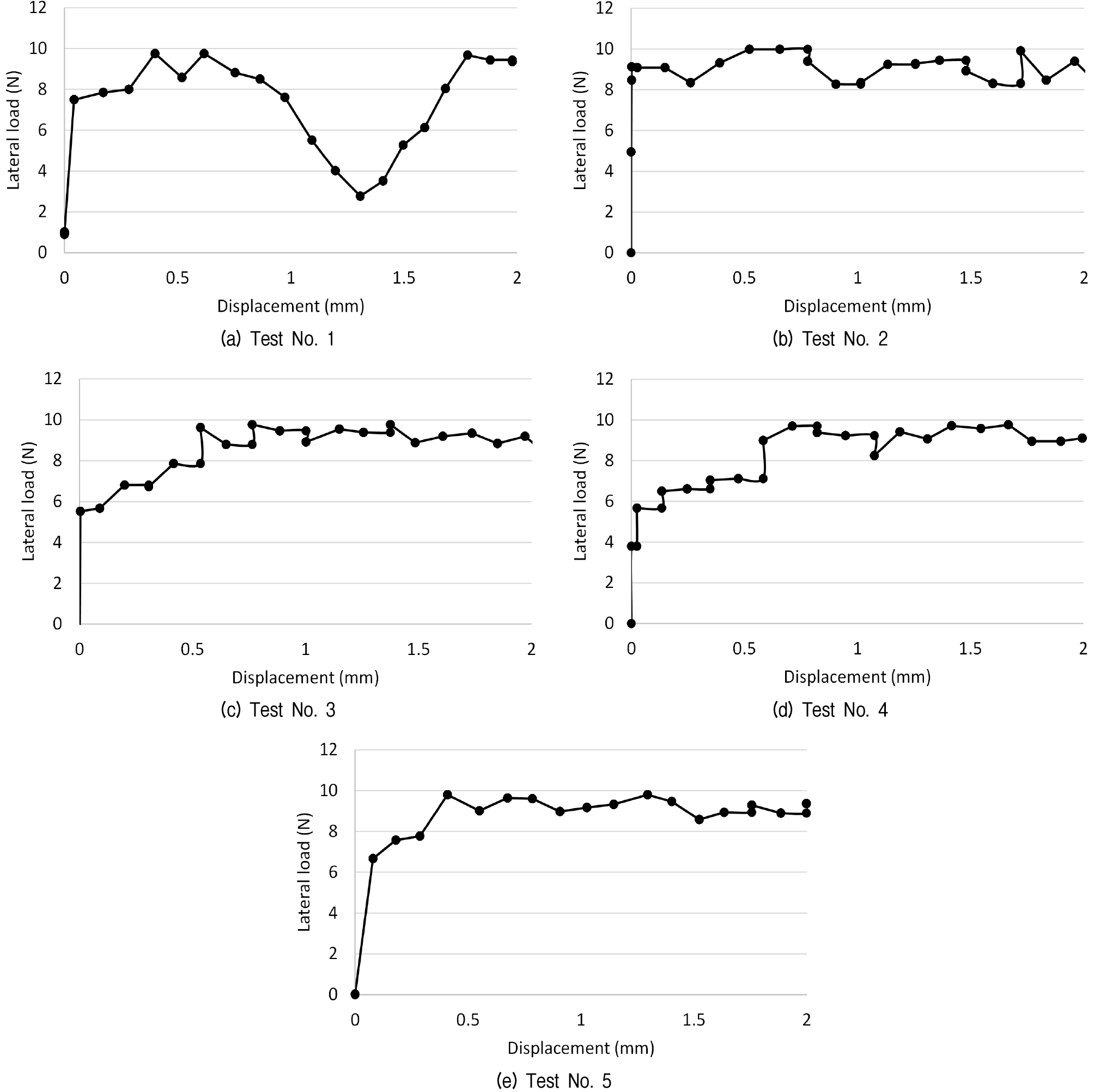

Fig. 8은 블록과 블록사이의 마찰저항력를 측정한 것이다. 블록의 자중은 16.88N이며 이때 작용된 최대저항력 값은 9.77∼9.90N 사이로 나타났으며 5번의 실험을 통한 마찰계수 평균값은 0.58로 나타났다. 이는 현행의 설계기준(Table 1)에서 제시하는 마찰계수와 큰 차이가 없는 것으로 나타났다.

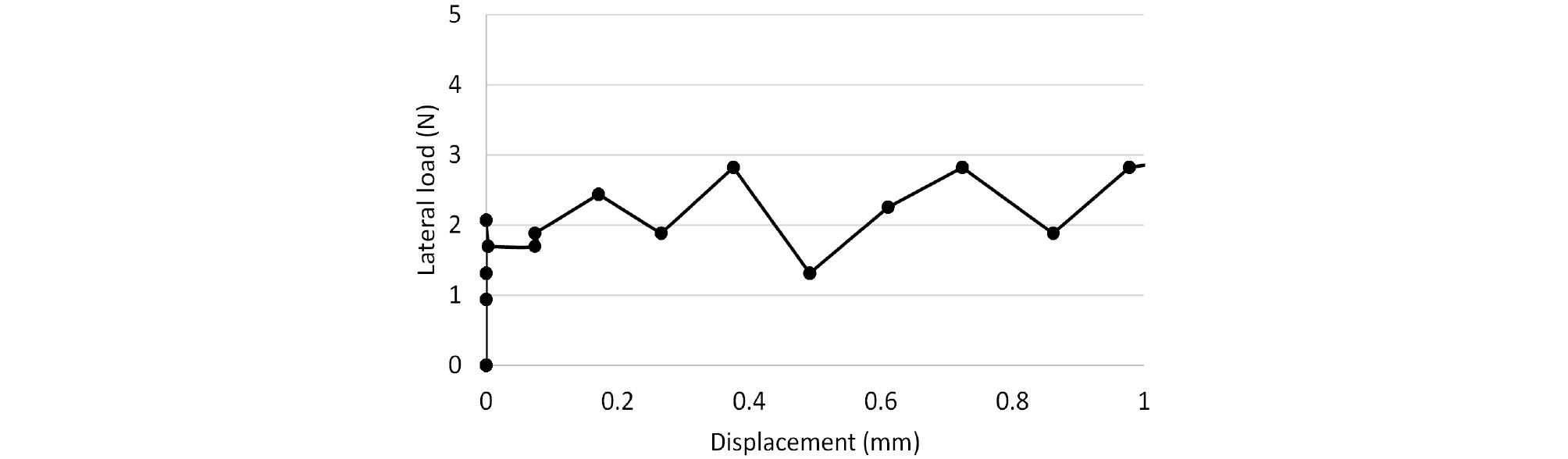

Fig. 9는 블록에 마찰계수가 작은 테프론 테이프를 블록에 부착한 후 마찰저항력을 측정한 것이다. 최대 수평저항력은 2.82N으로, 그 결과 테프론의 마찰계수는 0.17로 나타났다. 그리고 Table 7은 Fig. 8과 Fig. 9의 결과 값인 블록과 블록사이의 마찰저항력과 마찰계수를 정리한 것이다.

Table 7.

Friction resistance and coefficient between blocks of CASE A experiment

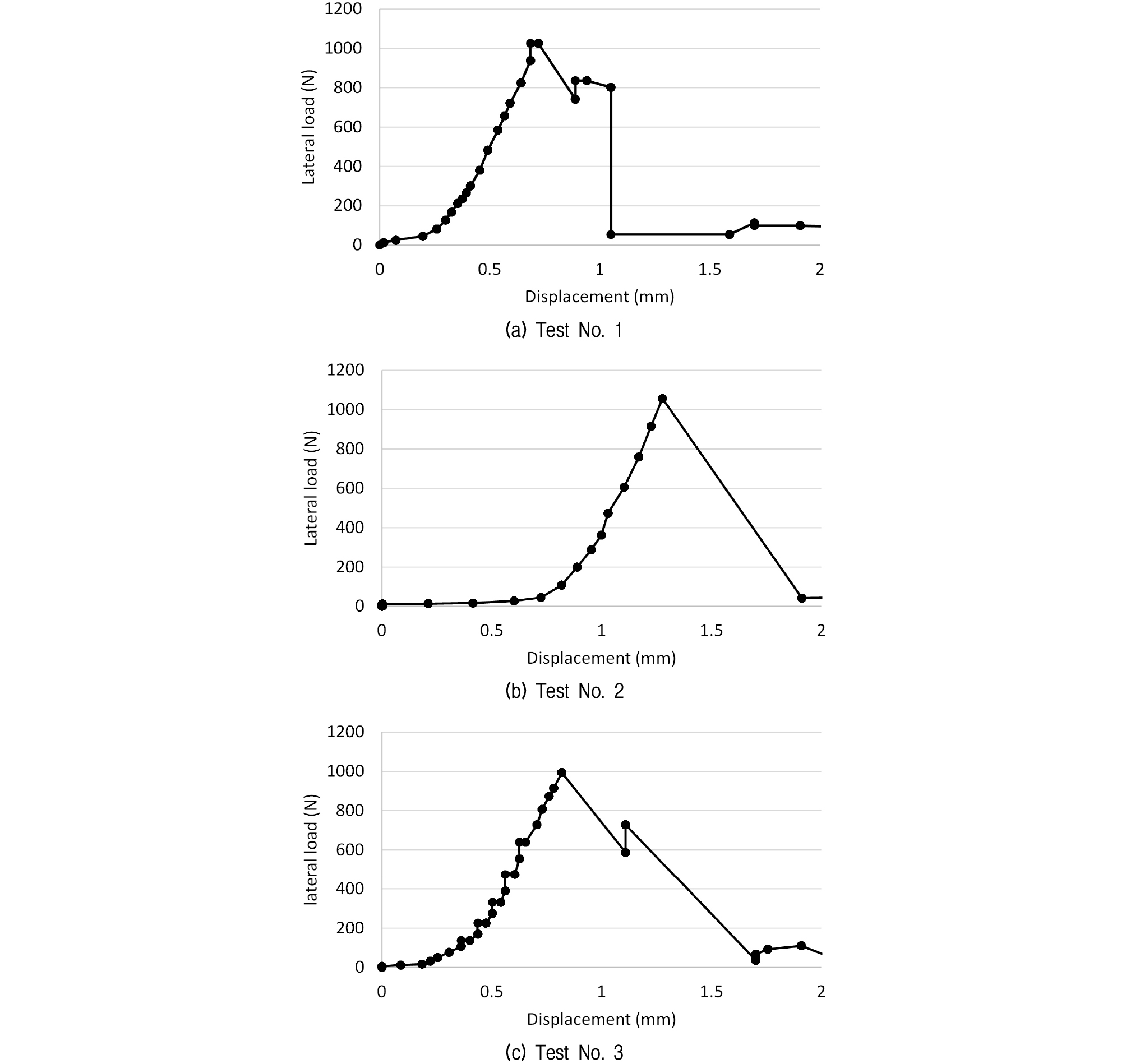

4.2 말뚝의 수평저항력

Fig. 10은 블록과 블록에 말뚝을 관입한 후 수평저항력을 측정한 그래프이다. Table 7의 블록과 블록사이의 마찰계수 0.58과 블록자중 16.88N이 작용하고 있을 때 수평저항력 값은 994.21∼1,056.34N 값이 나타났다. 이때 마찰저항력 값 9.79N을 제외하면 순수한 말뚝의 수평저항력은 1,015.45N임을 알 수 있다.

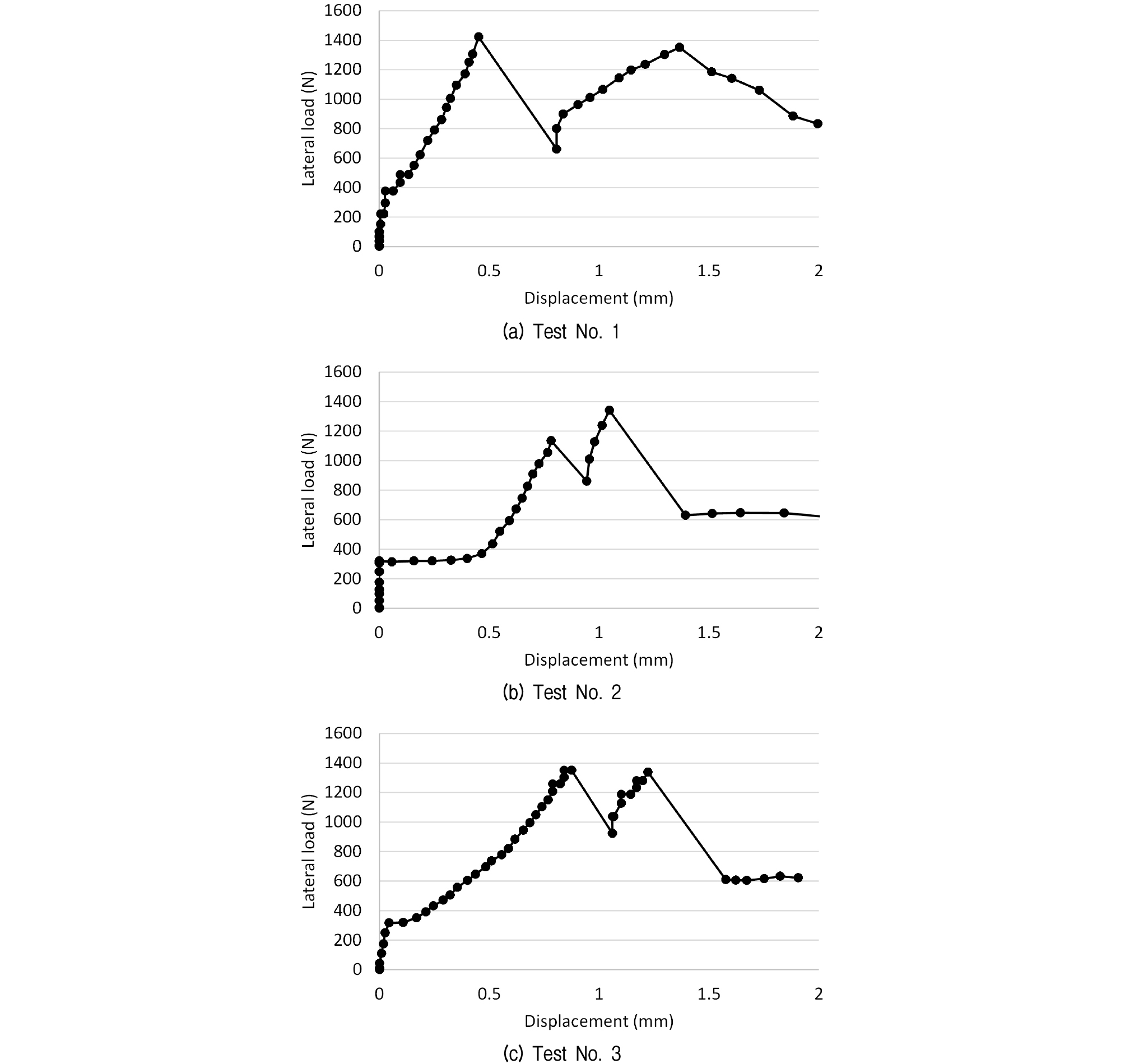

Fig. 11은 블록과 블록을 말뚝으로 결합한 후 상재하중(블록+추무게) 492.06N을 작용시킨 후 수평저항력을 측정한 결과다. 상재하중 492.06N에 마찰계수 0.58을 적용시키면 식 (1)을 통해 마찰저항력은 285.39N으로 계산된다. 상재하중을 작용시킨 후 수평저항력 값을 측정한 결과 전체 수평저항력은 1,341.52∼1,422.08N로 나타났다. 이때 마찰저항력 값 285.39N을 제외하면 순수한 말뚝의 수평저항력 값은 1,086.32N로 산정된다. 그래프 사이에서 두 번의 피크점이 나타났는데 이는 Fig. 12와 같이 블록내의 말뚝이 두 번의 파괴가 일어나면서 발생한 것으로 보인다. 처음 파괴는 블록내에서 파괴되었으며, 두 번째 파괴는 블록과 블록 사이의 경계면에서 파괴가 일어난 것으로 사료된다. 그리고 Table 8은 Fig. 10의 결과 값인 블록자중만을 고려하였을 때 말뚝의 수평저항력을 정리한 값이며, Table 9는 Fig. 11의 결과 값인 추가적인 상재하중 작용 시 말뚝의 수평저항력을 정리한 값이다.

Table 8.

Lateral resistance of blocks with single pile of CASE B experiment without teflon and only block loaded

Table 9.

Lateral resistance of blocks with single pile of CASE B experiment without teflon and block and weight loaded

4.3 테프론 부착 및 상재하중 작용시 수평저항력

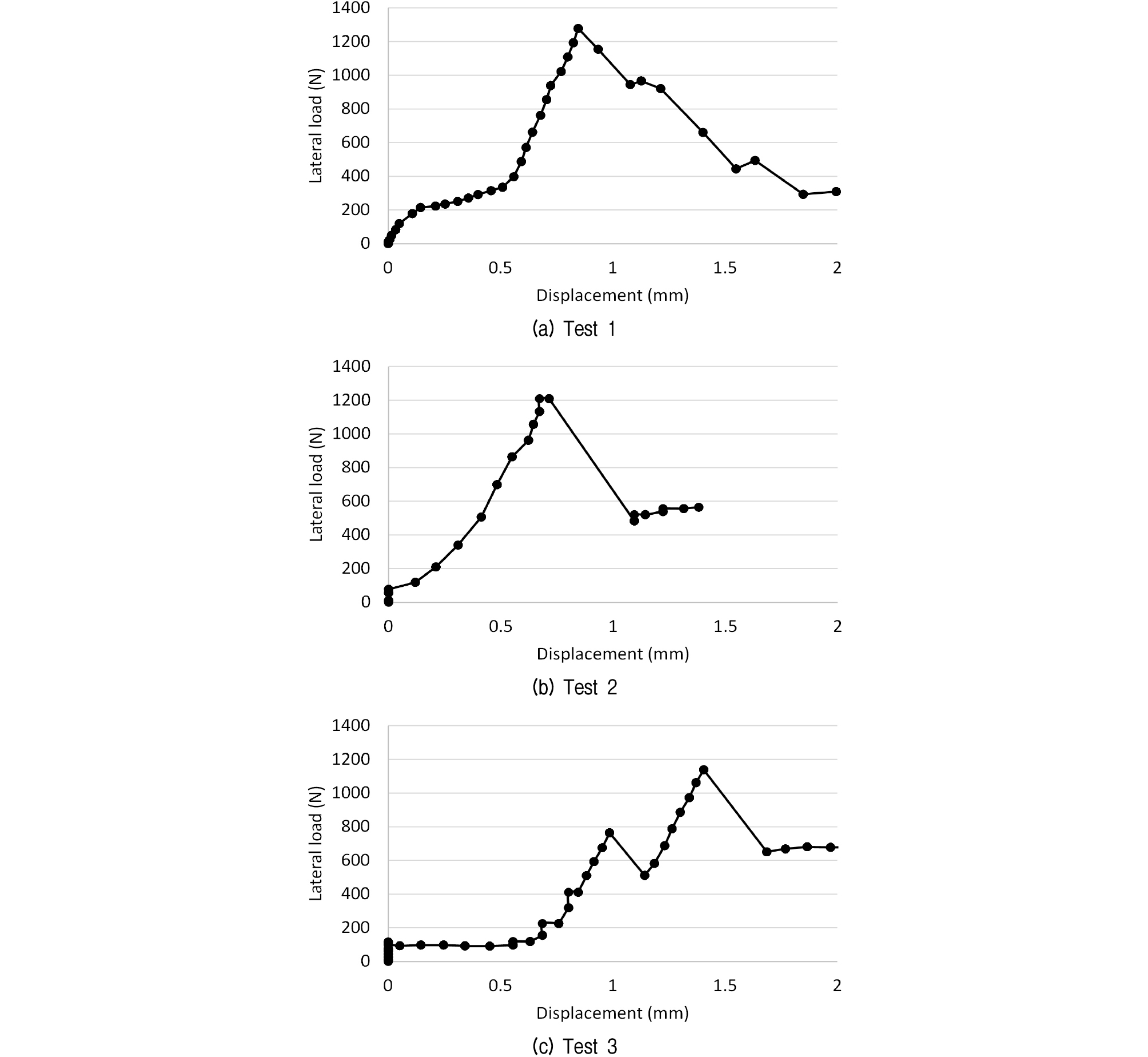

Fig. 13은 테프론을 부착한 블록에 블록과 추를 상재하중(492.06N)으로 작용시킨 후 측정한 말뚝의 수평저항력 값이다. Table 7의 테프론 사용 마찰계수 0.17과 상재하중 492.06N을 적용시키면 식 (1)을 통해 마찰저항력은 81.95N로 계산된다.

테프론을 부착한 블록에 상재하중을 작용시킨 수평저항력 값을 측정한 결과 전체 수평저항력은 1,138.17∼1,278.01N의 값으로 나타났다. 이때 마찰저항력 값 81.95N을 제외하면 순수한 말뚝의 수평저항력 값은 1,126.39N임을 알 수 있다. 그리고 Table 10은 Fig. 13의 결과 값인 테프론 부착 후 상재하중 작용시 말뚝의 수평저항력 값을 정리한 값이다.

Table 10.

Lateral resistance of blocks with single pile of CASE B experiment with teflon and block and weight loaded

4.4 이중 말뚝 사용시 수평저항력

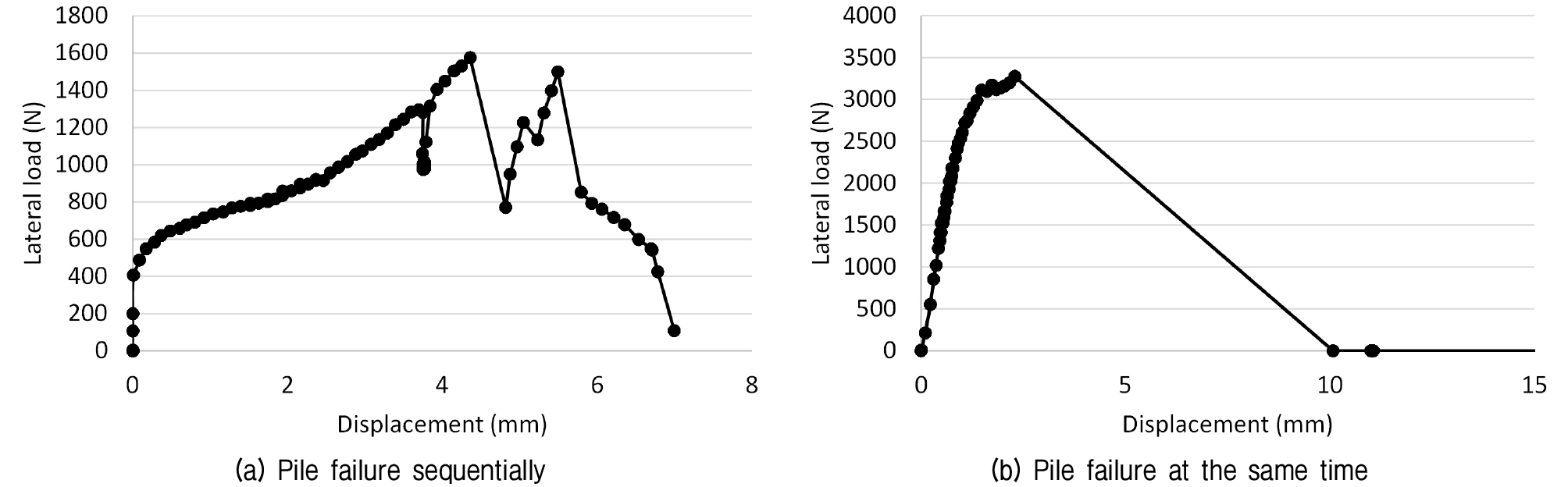

Fig. 14는 앞선 실험과 달리 말뚝을 2개 관입시킨 상태에서 수평저항력을 나타낸 것이다. (a) 그래프의 경우 2개의 말뚝 중 하나가 다른 하나보다 더 큰 힘을 받아 하나씩 순차적으로 파괴되었을 때 나타나는 양상이며, (b) 그래프의 경우 2개의 말뚝이 동일한 힘을 받아 동시에 파괴되었을 때 나타난 양상이다. 가장 이상적인 경우는 (b) 그래프의 형태처럼 두 개의 말뚝이 동일한 힘을 받아 동시에 파괴되는 형태로 나타나는 것이지만 (a)와 같이 나타난 이유는 말뚝과 블록사이의 약간의 공간이 생김에 따라 말뚝 2개가 동시에 저항하지 못해 일어나는 결과임을 알 수 있다.

5. 결 론

본 연구에서는 실내모형실험을 통해 말뚝이 블록내에 관입된 타이셀소파블록의 수평저항력을 확인하는 것으로 실험결과 아래와 같은 결론을 도출하였다.

(1) 말뚝의 관입으로 인한 블록구조체의 수평저항력 증가를 명확하게 확인하였으며, 블록과 블록사이의 수평저항력과 말뚝의 수평저항력사이의 시너지 효과도 확인하였다.

(2) 싱글말뚝의 수평저항력은 상부 블록의 상재하중의 증가에 상관없이 말뚝의 수평저항력은 거의 일정한 것으로 나타났다. 하지만 싱글말뚝이 분담하는 수평저항력은 상부 블록 자중의 증가에 따라 감소하는 것으로 나타났다. 이것은 블록 상재하중 증가 시 블록과 블록사이의 수평저항력이 증가하기 때문이다.

(3) 마찰계수를 줄이기 위해 테프론을 부착한 후 진행한 실험에서 말뚝의 수평저항력은 기존블록을 사용한 경우와 거의 유사한 값을 보였다. 다만 테프론 적용으로 인한 블록간 마찰력 감소로 전체 평균 수평저항력이 감소하고 싱글 말뚝이 분담하는 수평저항력은 증가하였다.

(4) 말뚝을 2개 관입시킨 상태에서 실험에서는 2개의 말뚝이 순차적으로 파괴되는 경우와 2개의 말뚝이 동시에 파괴되는 두 가지 양상이 나타났으며, 수평저항력은 싱글인 경우 보다 전반적으로 크게 나타났다.