1. 서 론

2. 지능형 다짐을 위한 롤러 연계 다짐도 평가 기술

3. 지능형 다짐기술 기반 토공사 품질관리

3.1 지능형 다짐기술 관련 토공사 품질관리 기준

3.2 지능형 다짐기술을 활용한 토공사 품질관리 절차

4. 현장시험 방법 및 조건

4.1 현장시험 개요

4.2 현장시험 조건

5. 현장시험 결과 및 분석

5.1 다짐횟수에 따른 CMV 측정 결과

5.2 다짐횟수에 따른 일점시험(평판재하시험, 현장밀도시험) 결과

5.3 CMV 및 일점시험(평판재하시험, 현장밀도시험) 결과 상관관계 분석

6. 결 론

1. 서 론

토공사는 전체 도로 건설공사에서 차지하는 비율이 20~30%에 이를 정도로 매우 중요한 공정이다(KICT, 2018). 토공사는 크게 다짐장비(롤러)에 의한 다짐공정과 인력 기반의 현장시험에 의한 품질검사 공정으로 구분할 수 있으며(KCS 11 20 20 : 2016), 다음과 같은 사항이 생산성 및 품질 저하의 주요 원인으로 지적되고 있다.

(1) 다짐공정과 품질검사 공정이 분리되어 있어 불필요한 장비 작업 대기시간이 발생한다.

(2) 시험시공(trial construction) 등을 통해 미리 결정된 장비 다짐횟수를 기준으로 다짐공정이 진행되지만, 실제 현장의 성토재료 상태가 일정하지 않아 균질한 품질을 기대할 수 없다.

(3) 평판재하시험 및 현장밀도시험과 같은 일점시험(spot test) 결과를 바탕으로 품질검사 공정이 진행되어, 전체 현장의 품질을 파악 및 관리할 수 없다.

상기 문제점을 개선하고자 다짐롤러에 부착된 센서로부터 얻어진 데이터를 분석해 시공 중 토공사 현장의 품질을 실시간-연속적으로 평가하는 기술들이 개발되고 있다(Thurner and Sandstrom, 1980; Forssblad, 1980; Sandstrom and Pettersson, 2004; Anderegg and Kauffmann, 2004). Trimble, Topcon, Leica 등의 해외 선진사들은 고정밀 GPS 및 가속도 센서를 이용한 ‘지능형 다짐(Intelligent Compaction, IC)’ 기술을 진동롤러에 적용하여 측량 및 품질검사에 소요되는 노동력 및 시간을 절감할 수 있는 상용화 솔루션을 제공하고 있다. 이에 발맞춰 오스트리아(RVS 8S.02.6, 1999), 스웨덴(Vagverket, 1994), 독일(Research Society for Road and Traffic, 1994), 국제지반공학회(ISSMGE, 2005), 미국(FHWA, 2014) 등의 국가 및 단체에서는 지능형 다짐기술을 통한 토공사 품질관리 기준을 제시하고 있다. 국내의 경우 한국도로공사 도로교통연구원(Cho and Jung, 2000), KICT(2009), Park and Kim(2012)에서 지능형 다짐 관련 기초 연구가 일부 수행되었지만 상용화 단계에 있는 해외 선진사에 비해 기술 수준이 상대적으로 낮은 실정이다. 또한 지능형 다짐기술 기반 토공사 품질관리 기준이 부재하여, 해외 선진사의 솔루션을 실제 토공사 현장에 적용할 수 있는 제도적 기반이 마련되어 있지 않다.

본 연구에서는 지능형 다짐 기술을 토공사 품질관리에 적용하기 위한 기초과정으로, 지능형 다짐의 핵심 기반 기술인 롤러 연계 다짐도 평가 기술과 이를 활용한 토공사 품질관리 기준을 조사 및 분석했다. 또한 총 네 구역에서 지능형 다짐 및 일점시험(평판재하시험, 현장밀도시험)을 수행한 뒤 비교 분석하여, 지능형 다짐기술의 적용 가능성을 고찰했다. 본 논문의 구성은 다음과 같다. 2절 및 3절에서는 각각 롤러 연계 다짐도 평가 기술과 국외에서 제안된 지능형 다짐기술 기반 토공사 품질관리 기준을 분석했다. 4절에서는 본 연구에서 수행된 현장시험 방법 및 조건을 기술하고, 5절에서는 지능형 다짐 및 일점시험 결과를 비교 분석해 지능형 다짐 기술을 통한 토공사 품질관리 시 필수적으로 고려해야할 사항들을 도출했다. 본 연구의 요약 및 결론은 6절에서 서술했다.

2. 지능형 다짐을 위한 롤러 연계 다짐도 평가 기술

‘지능형 다짐’이란 다짐롤러에 부착된 센서로 부터 얻어진 데이터를 실시간으로 해석해 다짐공정을 최적화하는 기술을 의미한다(Adam and Brandl, 2003; Anderegg et al., 2006). 즉, 다짐롤러에 부착된 센서(roller-integrated sensors)를 활용해 지반의 다짐도를 연속적으로 평가하는 기술(Continuous Compaction Control, CCC)은 지능형 다짐을 구현하는데 있어 필수적 기반 기술이라 할 수 있다.

다짐롤러 부착센서 기반 다짐도 평가 연구는 1974년 스웨덴 고속도로 관리국(Swedish Highway Administration)의 Thurner 박사가 드럼 축에 가속도계가 부착된 진동롤러를 현장적용 하는 것으로부터 시작되었다(Thurner and Sandstrom, 2000). 진동롤러가 작업하는 동안 측정된 가속도를 시간이력에 따라 분석한 결과, 첫 번째 조화성분(first harmonic) 진폭 및 기본 주파수 성분(fundamental frequency) 진폭의 비율과 지반 다짐도의 상관관계를 확인했다. 위 발견을 바탕으로 지반의 상대적인 다짐도를 나타내는 CMV(Compaction Meter Value)가 식 (1)과 같이 제안되었고(Thurner and Sandstrom, 1980; Forssblad, 1980; Sandstrom and Pettersson, 2004), 이후 많은 진동롤러 제조업체(Dynapac, Caterpillar, Ingersoll Rand, Sakai 등)가 CMV 기반의 CCC 시스템을 도입하였다.

여기서, C는 상수로 주로 300을 사용하고, A1과 A0는 각각 시간이력 가속도로부터 구한 주파수 파워스펙트럼(power spectrum)의 첫 번째 조화성분의 진폭과 기본 주파수 성분의 진폭을 의미한다(Sandstrom and Pettersson, 2004). CMV는 지반의 강성도를 간접적으로 나타내는 무차원값(dimensionless value)으로, 지반 종류에 따른 대략적인 범위(자갈은 40~70, 모래는 25~40, 실트는 20~30)가 현장시험 결과를 바탕으로 제시되어 있다(Forssblad, 1980; Adam, 1997). 그러나 CMV는 지반의 상태(함수비 등), 진동롤러의 치수(드럼 직경 및 무게 등), 작업조건(주파수, 진폭, 속도 등)에 따라 달라지므로(Hansbo와 Pramborg, 1980), 이를 지반의 강성도(혹은 다짐도)를 나타내는 일반적인 기준으로 활용하기 위해서는 보다 다양한 조건에서 수행된 현장시험 데이터를 확보하여 검증할 필요가 있다.

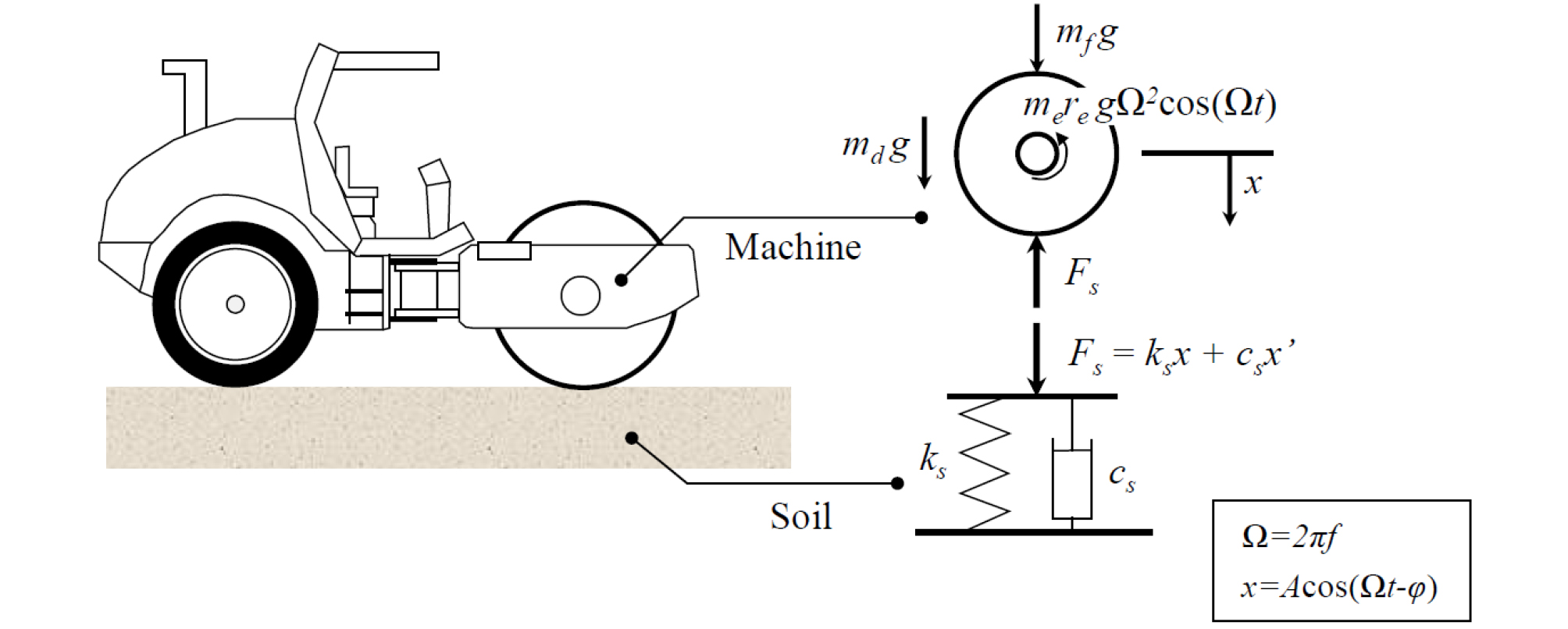

2000년대 초 스위스의 Ammann 사는 진동롤러에 부착된 가속도계로부터 지반 강성을 평가하기 위한 새로운 방법을 제시하고 이를 자사의 장비에 탑재해 ACE(Ammann Compaction Expert)로 상용화 하였다. Fig. 1과 같이 진동롤러가 지반에 가하는 힘(식 (2))과 지반반력(식 (3))을 각각 정의하고, 두 힘의 평형방정식을 바탕으로 지반 강성을 평가했다(Anderegg and Kauffmann, 2004).

여기서, md, mf는 각각 드럼 및 프레임의 중량, g는 중력가속도, x는 드럼의 연직방향 변위, x"는 드럼의 연직방향 가속도, mere는 드럼 내 편심하중의 회전에 따른 모멘트, Ω(=2πf)는 드럼의 회전 진동수, t는 시간을 의미한다.

여기서, ks는 지반의 강성, cs는 지반의 댐핑(damping coefficient), x'는 드럼의 연직방향 속도를 의미한다. 식 (2)에 포함된 변수 중 진동롤러의 제원(md, mf, mere) 및 작업조건(Ω, g, t)은 통제가 가능하거나 알고 있는 값(known values)이다. 따라서 지반의 강성(ks, cs)은 드럼의 연직변위 x에 따라 결정되며, 드럼의 연직변위 x는 진동롤러 작업 중 측정된 가속도로부터 식 (4)에 따라 산정할 수 있다(Anderegg and Kauffmann, 2004).

여기서, A는 시간이력 가속도의 최대 진폭, φ는 가진 진동(excitation)과 실제 드럼 진동 사이의 위상지연을 의미한다. 이론적인 관점에서 Amman 사의 ACE로부터 평가된 ks 및 cs는 지반의 강성도(혹은 다짐도)로 활용될 수 있다. 그러나 식 (2)~(4)가 지반-롤러 시스템(soil-roller system)을 간략화 하여 얻은 식임을 고려할 때(롤러의 강체거동 및 지반의 탄성거동 가정 등으로 다짐 초기 단계에서 특히 제한적일 것으로 판단됨), 이를 일반적인 기준으로 활용하기 위해서는 보다 다양한 조건에 대해 검증할 필요가 있다.

이상의 두 가지 롤러 연계 다짐도 평가 기술로부터 구한 다짐도 정보를 고정밀 GPS로부터 얻어진 위치 정보와 연동시키면 토공사 현장의 품질을 실시간-연속적으로 평가할 수 있다. 이를 통해 실시간-연속적으로 평가된 품질정보를 바탕으로 지능형 다짐을 구현하여 다짐공정을 최적화 하고, 더 나아가 토공사 현장의 극히 일부 구역에서 수행되는 일점시험에 의존하는 기존 품질관리 방법의 한계를 극복할 수 있을 것으로 기대된다. 롤러 연계 다짐도 평가 기술이 가진 많은 기술적 장점에도 불구하고 실증사례 부족으로 매우 제한적으로만 적용되고 있는 실정이므로, 향후 보다 다양한 현장에서 수행된 현장시험 데이터를 통해 상기 기술을 검증 및 보완해야 할 것으로 판단된다.

3. 지능형 다짐기술 기반 토공사 품질관리

3.1 지능형 다짐기술 관련 토공사 품질관리 기준

1990년대 초 오스트리아(RVS 8S.02.6, 1999)에서 지능형 다짐기술 기반 토공사 품질관리 기준이 처음 개발된 이래로, 스웨덴(Vagverket, 1994), 독일(Research Society for Road and Traffic, 1994), 국제지반공학회(ISSMGE, 2005), 미국(FHWA, 2014) 등의 국가 및 단체에서 지능형 다짐값(즉, CMV와 같은 롤러 연계 다짐도 평가값)을 활용한 품질관리 기준이 제시되어 왔다. 국내의 경우 지능형 다짐기술 기반 토공사 품질관리 기준은 부재한 실정이며, 일점시험법(평판재하시험, 현장밀도시험 등)을 바탕으로 토공사 품질을 관리하도록 하고 있다(KCS 11 20 20 : 2016). 본 장에서는 국외에서 제시된 지능형 다짐기술 기반 토공사 품질관리 기준을 요약 및 분석했다.

3.1.1 오스트리아(RVS 8S.02.6, 1999)

매끄러운 드럼(smooth drums) 축에 가속도계가 장착된 진동롤러를 일정한 속도(2~6km/h) 및 가진 주파수로 구동시켜 지능형 다짐을 수행한다. 길이가 100m인 구간에서 시험시공(trial construction)을 수행해 품질관리를 위한 목표 지능형 다짐값(Intelligent Compaction target, IC target)을 결정하고, 이를 바탕으로 본 시공 구간의 품질을 관리한다.

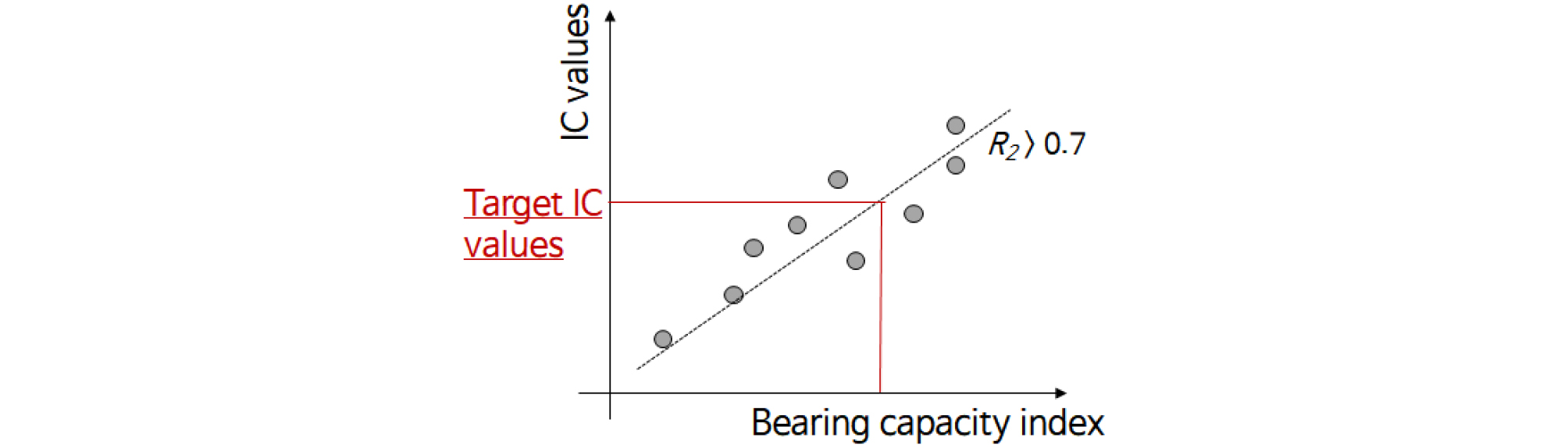

시험시공 시 측정된 가속도 정보로부터 지능형 다짐값을 획득하고, 동시에 평판재하시험을 수행해(다짐도가 낮은 구역으로부터 높은 구역까지 9회) 지지력계수를 평가한다. 지능형 다짐값과 지지력 계수의 상관관계를 나타내는 추세식을 회귀분석을 통해 도출한다. 지능형 다짐값과 지지력 계수의 상관계수가 0.7 이상일 때, 품질관리 시방에 제시된 지지력 계수에 부합하는 지능형 다짐값을 추세식에서 찾고 이를 목표 지능형 다짐값으로 결정한다(Fig. 2 참고). 이후 본 시공 구간에서 지능형 다짐을 수행한다. 본 시공에서 측정된 지능형 다짐값 평균이 목표 지능형 다짐값의 105% 이상이고, 최소값이 95% 이상이 되도록 다짐을 실시한다. 또한 목표 지능형 다짐값 보다 낮은 구역이 본 시공 구간의 90% 이하가 되어야 한다.

3.1.2 독일(Research Society for Road and Traffic, 1994)

드럼 축에 가속도계가 장착된 자주식 진동롤러(self-propelled vibratory roller)를 일정한 속도 및 가진 주파수로 구동시켜 지능형 다짐을 수행한다. 품질관리를 위한 목표 지능형 다짐값을 결정하기 위해 약 20m 길이를 가지는 세 개 이상의 구역(느슨, 보통, 조밀)에서 시험시공을 수행하고, 이를 바탕으로 본 시공 구간의 품질을 관리한다. 시험시공 간의 지반종류, 함수비, 층 두께, 다짐 장비, 다짐 형태 등은 본 시공 구간과 동일해야 한다.

시험시공 시 측정된 가속도 정보로부터 지능형 다짐값을 획득하고, 동시에 평판재하시험 혹은 현장밀도시험을 수행해 지지력계수 혹은 건조밀도를 구한다. 지능형 다짐값과 지지력계수 혹은 건조밀도의 상관계수가 0.7 이상일 때, 품질관리 시방에 제시된 지지력 계수에 부합하는 지능형 다짐값을 목표값으로 결정한다(Fig. 2 참고). 본 시공 구간의 지능형 다짐값이 목표 지능형 다짐값 보다 커지도록 다짐을 수행하되, 인접구역에서 측정된 지능형 다짐값은 서로 10% 이내의 차이를 보여야 한다.

3.1.3 스웨덴(Vagverket, 1994)

15~30kN/m 이상의 선형하중을 가할 수 있는 진동롤러를 활용한다. 진동롤러 드럼 축에 가속도계를 부착하고 낮은 진폭을 유지하며 일정한 이동속도(2.5~4.0km/h)로 구동시켜 지능형 다짐을 수행한다. 지능형 다짐값을 품질관리 기준으로 활용하는 타 기준과 달리, 일점시험(평판재하시험, 현장밀도시험 등) 위치를 찾기 위한 한정적인 목적으로 지능형 다짐값을 활용한다. 지능형 다짐값이 낮은 영역(즉, 토공사 구간 중 상대적으로 연약한 영역)에서 평판재하시험 혹은 현장밀도시험을 수행해 지지력계수 혹은 건조밀도를 측정한다. 측정된 값을 품질관리 시방에 제시된 기준과 비교해 전체 토공사 구간의 품질을 관리한다.

3.1.4 국제지반공학회(ISSMGE, 2005)

현장 특성을 고려해 전문가가 선택한 진동롤러를 활용한다. 진동롤러 드럼 축에 가속도계를 부착하고 일정한 속도(2~6km/h) 및 가진 주파수로 구동시켜 지능형 다짐을 수행한다. 시험시공을 통한 목표 지능형 다짐값 결정 과정 및 이를 활용한 토공사 품질관리 방법은 앞서 기술한 RVS 8S.02.6(1999)과 동일하다.

3.1.5 미국(FHWA, 2014)

자주식이며 매끄러운 드럼이 장착된 진동롤러를 활용한다. 진동롤러의 드럼 축에 가속도계가 장착되어야 하고, 이동속도 및 가진 주파수는 시험시공 및 본 시공에서 일정하게 유지되어야 한다. 품질관리를 위한 목표 지능형 다짐값을 결정하기 위해 길이 및 너비가 각각 90m 및 10m인 구간에서 시험시공을 수행하고, 이를 바탕으로 본 시공 구간의 품질을 관리한다.

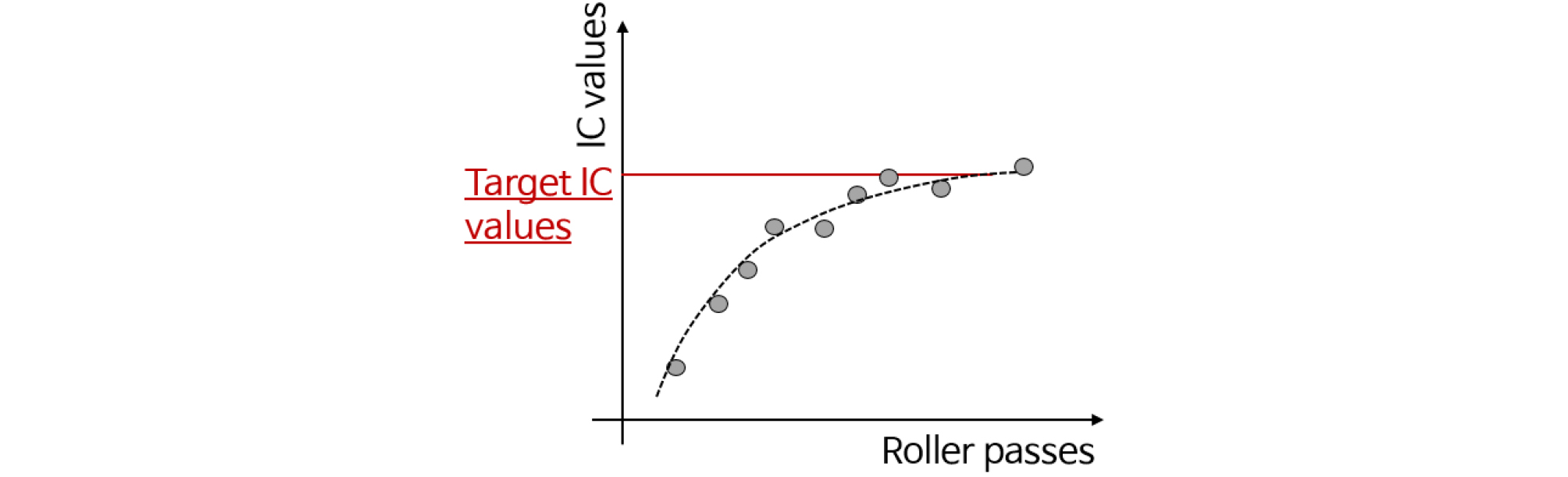

시험시공 시 측정된 가속도 정보로부터 지능형 다짐값을 획득한다. 지능형 다짐값은 다짐횟수가 증가함에 따라(즉, 다짐도가 증가함에 따라) 커지지만, 추가 다짐으로 인한 증가량은 점차 감소한다. 이를 고려해 다짐횟수가 증가해도 지능형 다짐값이 5% 이상 증가하지 않을 때를 목표 지능형 다짐값으로 결정한다(Fig. 3 참고). 본 시공 구간의 지능형 다짐값이 목표 지능형 다짐값의 90% 보다 크고, 최소값은 80% 이상이 되도록 다짐을 수행한다. 본 시공 구간에서 측정된 지능형 다짐값이 대부분 목표값의 130% 이상인 경우엔 시험시공을 다시 실시해야 한다.

3.2 지능형 다짐기술을 활용한 토공사 품질관리 절차

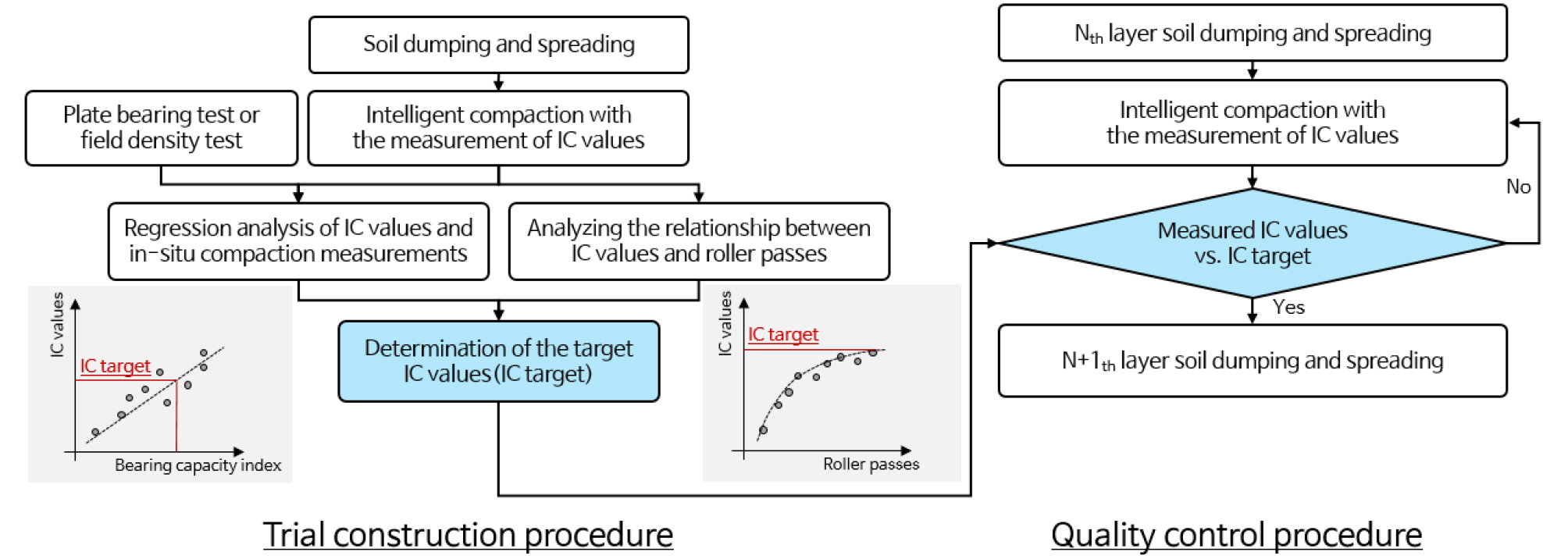

Table 1에 요약해 나타낸 바와 같이, 앞서 언급한 국외 기준에는 롤러 연계 다짐도 평가 기술을 바탕으로 얻어진 지능형 다짐값을 참조값으로 설정하여 토공사의 품질을 관리하는 절차가 기술되어 있다. 일점시험(평판재하시험, 현장밀도시험 등) 위치를 찾기 위한 한정적인 목적으로 지능형 다짐값을 활용하는 Vagverket(1994)을 제외하면, 모든 기준에서 공통적으로 시험시공을 통해 목표 지능형 다짐값을 결정하고 이 값을 바탕으로 본 시공 구간의 품질을 관리하도록 한다. Fig. 4는 지능형 다짐기술을 활용한 토공사 품질관리 절차를 정리한 것이다.

Table 1.

Summary of continuous compaction control specifications base on intelligent compaction technology

| Reference | Equipment |

Field Size for trial construction | Compaction specification | ||

| Type | Frequency | Speed | |||

| RVS 8S.02.6. (1999) |

Vibrating roller compactors with smooth drums |

Constant (± 2 Hz) |

Constant 2-6 km/h (± 0.2 km/h) |

100 m long by the width of the site |

(1) Measure the intelligent compaction value and the elastic modulus of the static 30 cm load-bearing plate test during a trial construction (2) Analyze the correlation of the intelligent compaction values with the elastic modulus of the static load plate test (a correlation coefficient more than 0.7 is required) (3) Determine the target intelligent compaction value corresponding to the criteria for plate load test (4) Execute quality control of the earthwork construction based on the target intelligent compaction value |

| Research Society for Road Traffic (1994) |

Self-propelled rollers |

Constant (± 2 Hz) |

Constant (± 0.2 km/h) |

Each calibration area must cover at least 3 partial fields ~20 m long |

(1) Measure the intelligent compaction value and the elastic modulus of the static 30 cm load-bearing plate test (or field density) during a trial construction (2) Analyze the correlation of the intelligent compaction values with the elastic modulus of the static load plate test (or field density) (a correlation coefficient more than 0.7 is required) (3) Determine the target intelligent compaction value corresponding to the criteria for plate load test (or field density) (4) Execute quality control of the earthwork construction based on the target intelligent compaction value |

| Vagverket (1994) |

Vibratory or oscillating single-drum roller. (Linear load > 15~30kN) | - |

Constant 2.5-4 km/h (± 0.2 km/h) |

Thickness of largest layer 0.2~0.6 m |

(1) Measure the intelligent compaction value during earthwork construction (2) Detect the weakness points (more than two) based on the elastic modulus of the static load plate test (or field density) (3) Execute quality control of the earthwork construction based on the target intelligent compaction value |

| ISSMGE (2005) |

Smooth drum or padfoot vibratory roller |

Constant (± 2 Hz) |

Constant 2-6 km/h (± 0.2 km/h) |

100 m long by the width of the site |

(1) Measure the intelligent compaction value and the elastic modulus of the static 30 cm load-bearing plate test during a trial construction (2) Analyze the correlation of the intelligent compaction values with the elastic modulus of the static load plate test (a correlation coefficient more than 0.7 is required) (3) Determine the target intelligent compaction value corresponding to the criteria for plate load test (4) Execute quality control of the earthwork project based on the target intelligent compaction value |

| FHWA (2014) |

Roller chosen by experience |

Same during a trial construction and earthwork construction | 90 m x 10 m |

(1) Measure the intelligent compaction value during a trial construction (2) Determine the target intelligent compaction value at which additional compaction passes do not result in a significant increase in stiffness (3) Execute quality control of the earthwork construction based on the target intelligent compaction value | |

각 기준에서 제시하는 품질관리 절차는 전반적으로 유사하지만, 목표 지능형 다짐값의 결정방법 및 이를 활용한 품질관리 상세 기준은 상이하다(Fig. 4의 음영표시 참조). 예를 들어 FHWA(2014)는 다짐횟수 증가에 따른 지능형 다짐값의 증가량을 분석해 목표 지능형 다짐값을 결정하는데 반해, RVS 8S.02.6(1999), Research Society for Road and Traffic(1994), ISSMGE(2005)는 지능형 다짐값과 일점시험 결과의 상관관계 분석을 통해 이를 결정한다. 또한 RVS 8S.02.6(1999), ISSMGE(2005)는 목표 지능형 다짐값의 105%를 기준으로 토공사 품질을 관리하지만, Research Society for Road and Traffic(1995) 및 FHWA(2014)는 각각 목표 지능형 다짐값의 100% 및 90%를 기준으로 한다. 미국 미네소타 주 TH-64 프로젝트가 지능형 다짐기술을 적용해 실규모 토공사 현장의 품질관리를 수행한 유일한 현장일 만큼 관련 기술의 실증 사례가 매우 부족한 실정이므로(White et al., 2007), 각 기관에서 제시하고 있는 품질관리 절차의 유효성 및 신뢰성이 충분히 검증되었다고 말하기는 어렵다. 향후 보다 다양한 현장에서 실증연구를 수행해 목표 지능형 다짐값 결정방법 및 최적화된 품질관리 상세 기준을 확립하고, 기 제안된 기준을 검증 및 보완해야 할 것으로 판단된다.

4. 현장시험 방법 및 조건

4.1 현장시험 개요

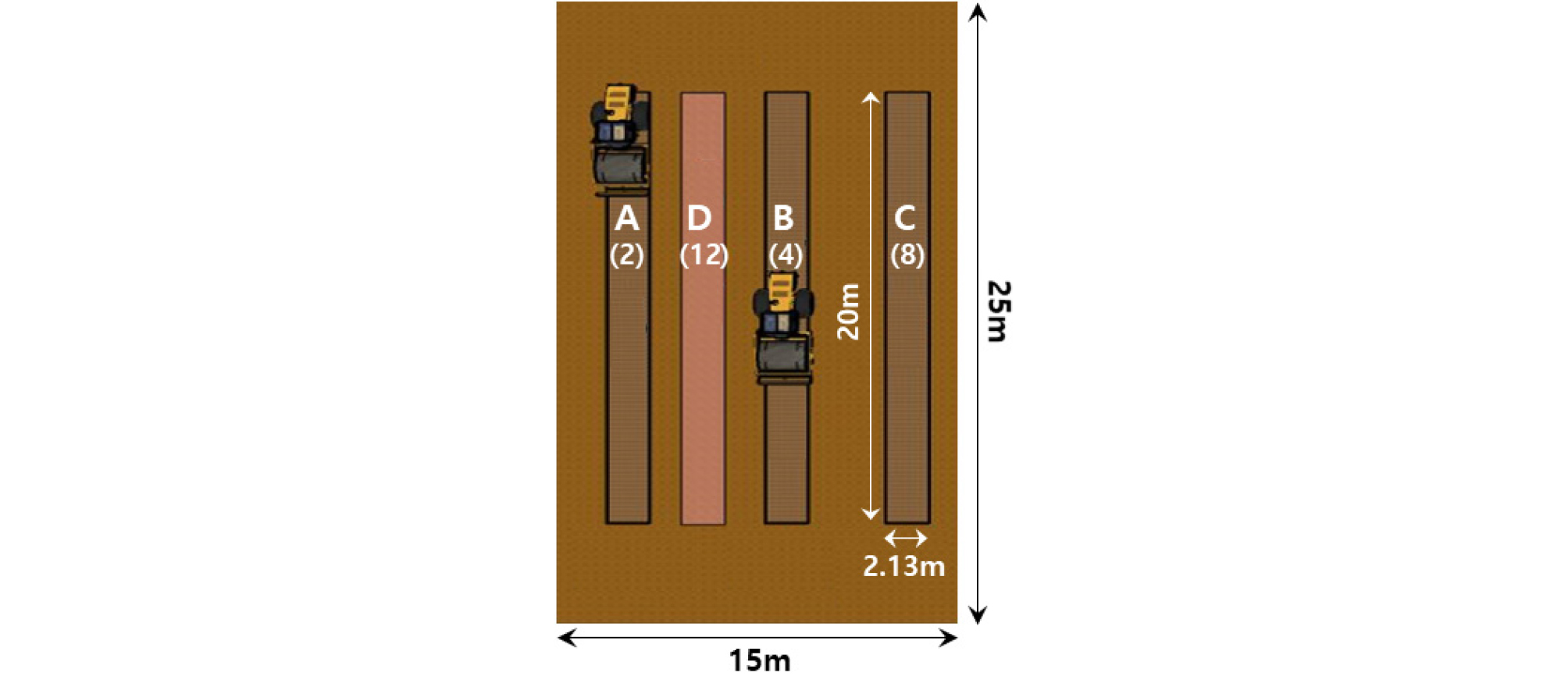

본 연구에서는 지능형 다짐기술의 적용 가능성을 고찰하기 위해 진동롤러를 이용하여 현장시험을 수행했다. 현장시험 위치는 경기도 OO 고속도로 현장이며, 길이와 너비가 각각 25m 및 15m 인 부지를 조성하고 시험을 수행했다(Fig. 5). 시험부지의 원지반(underlying layer) 위에 성토재료를 약 500mm 두께로 포설한 뒤, Caterpillar Inc. CS54B 진동롤러(총 중량 10,555kg, 드럼 직경 1.53m, 드럼 너비 2.13m)를 활용하여 다짐을 수행하였다. 진동롤러 드럼 축에 부착된 가속도 센서(PCB 사의 352C33)를 통해 대표적인 지능형 다짐값 CMV를 획득하고, 이를 다짐횟수 및 일점시험(평판재하시험, 현장밀도시험) 결과와 비교 분석했다.

4.2 현장시험 조건

Fig. 6과 같이 부지를 총 네 구역(A, B, C, D)으로 구분해 현장시험을 수행했다. 각 구역은 너비 2.13m(진동롤러 드럼 직경과 동일), 길이 20m 인 띠(strip) 모양이며, 서로 다른 진동롤러 다짐횟수를 적용했다.

Table 2는 본 연구에서 수행된 현장시험 조건을 나타낸다. 현장시험은 양일간(1일차 A, B, C구역 및 2일차 D구역)에 수행되었다. A, B, C, D구역을 각각 2, 4, 8, 12회 씩 다짐하며 가속도값을 연속적으로 측정(샘플링 주파수 2,048Hz)하고 이를 바탕으로 CMV를 산정했다(식 (1)). 다짐작업 중 진동롤러의 주파수는 28.5~30.5Hz, 속도는 3km/h로 비교적 일정하게 유지했다. 평판재하시험과 현장밀도시험은 각각 KS F 2310 및 KS F 2311에 따라 각 구역의 중앙에서 실시했다. A, B, C구역에서는 다짐이 최종적으로 완료된 후(각각 2, 4, 8회 다짐 후)에, D구역에서는 4, 8, 12회 다짐 후에 평판재하시험과 현장밀도시험을 수행했다.

Table 2.

Summary of the field experiment program

| Date | Location | Roller pass | The number of roller passes for quality measurements | ||

| CMV | Plate bearing test | Field density test | |||

| Day 1 | A | 2 | 1~2 | 2 | |

| B | 4 | 1~4 | 4 | ||

| C | 8 | 1~8 | 8 | ||

| Day 2 | D | 12 | 1~12 | 4, 8, 12 | |

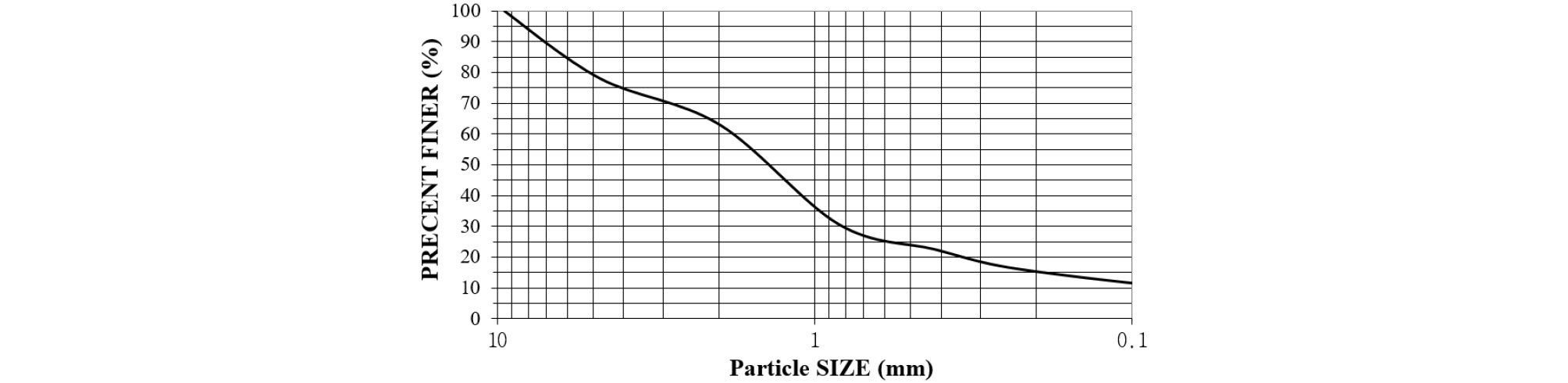

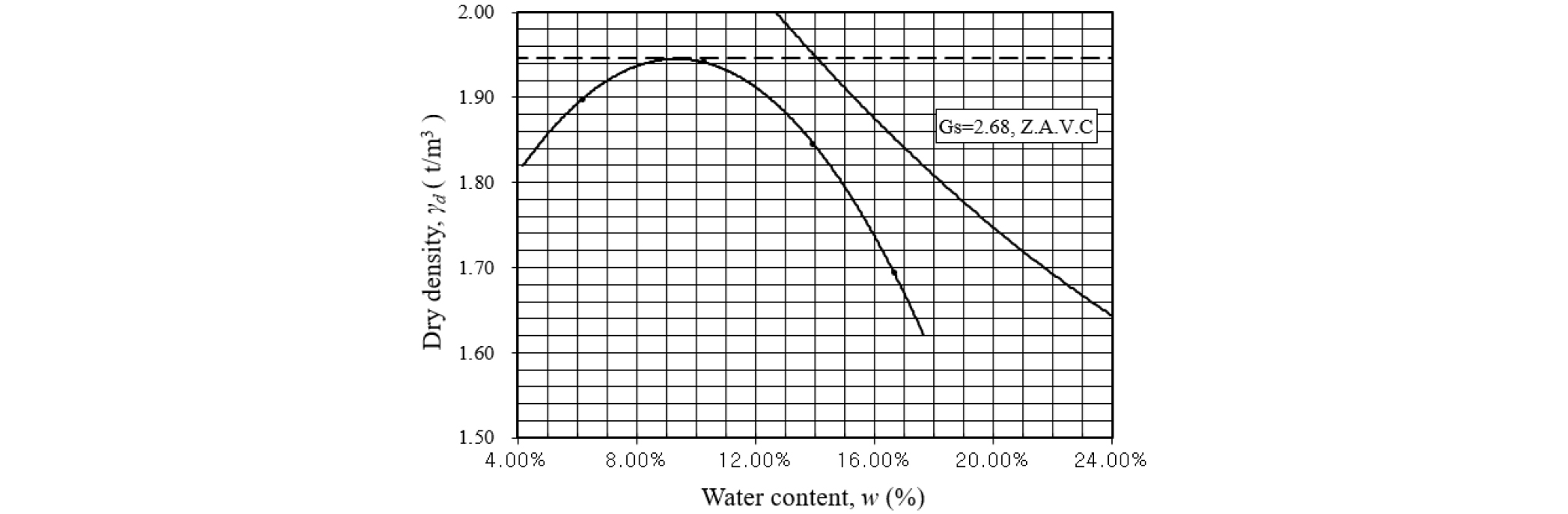

Fig. 7과 Table 3은 실내 시험(laboratory test)으로부터 얻어진 성토재료의 입도분포 곡선 및 기본 물성값을 나타낸다. 성토재료는 4번체 및 200번체 통과량이 각각 100% 및 10.6%, 균등계수(Cu) 및 곡률계수(Cc)가 각각 19.1 및 27.0으로 나타나, 통일분류법(Unified Soil Classification System, USCS)에 따라 SP-SM(실트를 함유한 빈입도의 모래)로 분류되었다. 수정다짐시험(ASTM D 1557-02)으로 평가된 최대 건조단위중량과 최적 함수비는 각각 1.95t/m3, 9.2% 이고, 함수비 4.6~14.2% 범위에서 최대 건조단위중량의 95%를 만족하도록 다질 수 있는 것으로 나타났다(Fig. 8). 현장 함수비는 A, B, C구역은 7.6%, D구역은 8.2%로 시험이 수행된 날에 따라 다소 차이가 있었지만, 모두 최적 함수비보다 낮은 건조측(dry side)에 위치했고 최대 건조단위중량의 95%를 달성할 수 있는 범위 내에 존재하였다.

Table 3.

Index properties of soil collected on the test site

| USCS | Gs | D10 (mm) | D50 (mm) | Cu | Cc | γd(max) (t/m3) | wopt (%) |

| SP-SM | 2.68 | 0.07 | 1.47 | 19.1 | 27.0 | 1.95 | 9.2 |

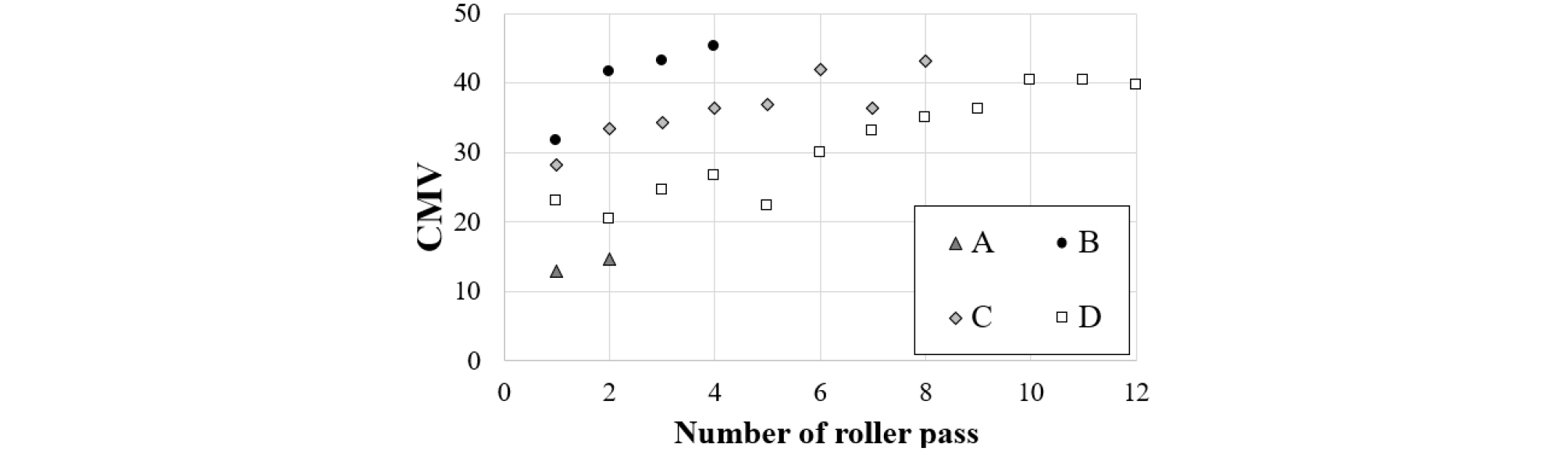

본 연구에서는 각 구역의 1회 다짐 시 측정된 CMV의 평균값을 분석에 활용했다. 따라서 각 구역은 최종 다짐횟수 만큼의 CMV 값을 가지며(즉, A, B, C, D구역은 각각 2, 4, 8, 12개의 CMV 값을 가짐), 이는 롤러 연계 다짐도 평가 기술로부터 도출된 평균적인 다짐도를 나타낸다.

5. 현장시험 결과 및 분석

5.1 다짐횟수에 따른 CMV 측정 결과

본 연구에서는 현장시험 시 시간이력 가속도를 측정한 뒤 FFT(Fast Fourier Transform)을 적용해 주파수 파워스펙트럼을 구하고, 첫 번째 조화성분의 진폭(A1)과 기본 주파수 성분의 진폭(A0)을 도출해 CMV를 산정했다(식 (1)). 보다 자세한 CMV 산정 방법은 Park and Kim(2012)와 Sandstrom and Pettersson(2004)에 기술되어 있다. Fig. 9는 각 구역의 1회 다짐 시 측정된 CMV의 평균값을 해당 다짐횟수와 함께 도시한 것이다. 모든 구역에서 다짐횟수가 증가할수록 CMV가 점차 커지는 것을 확인할 수 있었지만 동일 다짐횟수에서 측정된 CMV 절대값은 구역에 따라 달랐다. 특히, 성토재료가 비교적 균질하게 포설되었음에도 첫 번째 다짐횟수에서 측정된 CMV가 큰 차이(최대 31.61 및 최소 12.90)를 보였는데, 이는 성토재료 포설 전 불균질한 상태로 존재하던 원지반의 영향인 것으로 판단된다. 본 연구에서는 성토재료를 500mm 높이로 포설한 뒤 현장시험을 수행했는데, White and Thompson(2008)에 따르면 CMV의 영향 깊이는 0.8~1.5m이므로, 원지반의 영향을 크게 받았을 것으로 예상된다.

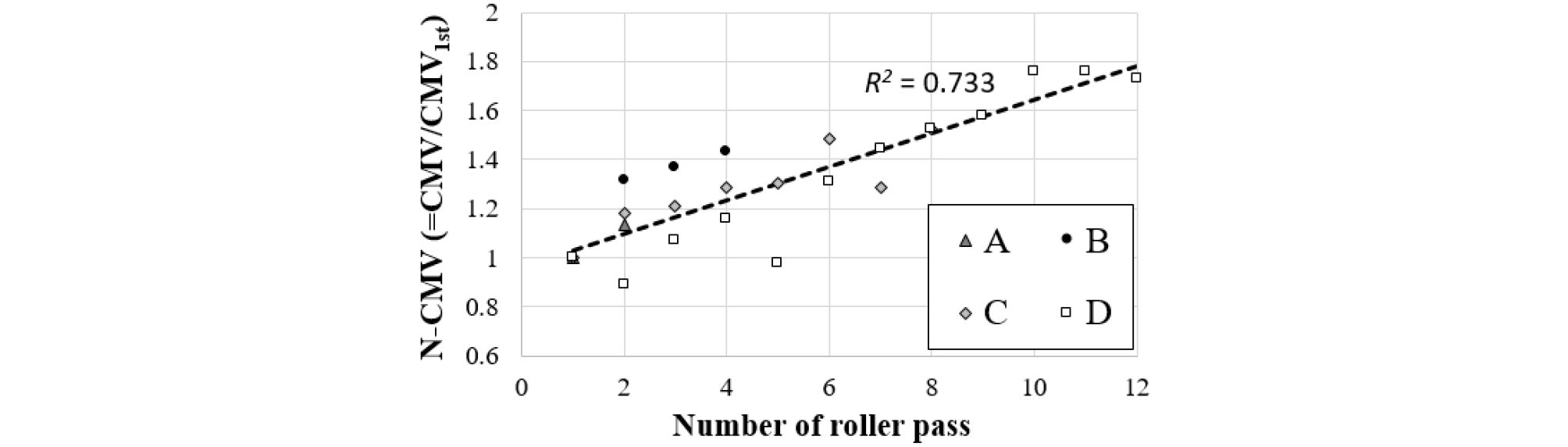

원지반의 효과를 배재하고 다짐횟수가 CMV에 미치는 영향을 정량적으로 분석하기 위하여, 측정된 CMV를 각 구역의 첫 번째 다짐횟수에서 측정된 CMV(CMV1st)으로 나누어 정규화 된 N-CMV(Normalized CMV)로 변환시켰다. Fig. 10은 N-CMV를 다짐횟수와 함께 나타낸 것이다. 초기 지반 조건(즉, 첫 번째 다짐횟수에서 측정된 CMV)에 관계없이, N-CMV는 다짐횟수가 증가함에 따라 선형적으로 증가했다(상관계수, R2 = 0.733). 앞서 언급했듯이 FHWA(2014)는 추가 다짐에도 지능형 다짐값의 변화가 크지 않을 때를 목표 지능형 다짐값으로 결정하는데(Fig. 3 참고), Fig. 10과 같이 CMV가 선형적으로 증가하는 경우에 상기 기준은 적용할 수 없을 것으로 판단된다. 다짐횟수가 무한이 증가하는 경우 지능형 다짐값 변화가 점차 감소할 것으로 예측되므로, 보다 일반적인 결론을 도출하기 위해서는 다양한 조건(성토재료 및 다짐횟수)에서 추가적인 현장시험 연구가 필요하다.

5.2 다짐횟수에 따른 일점시험(평판재하시험, 현장밀도시험) 결과

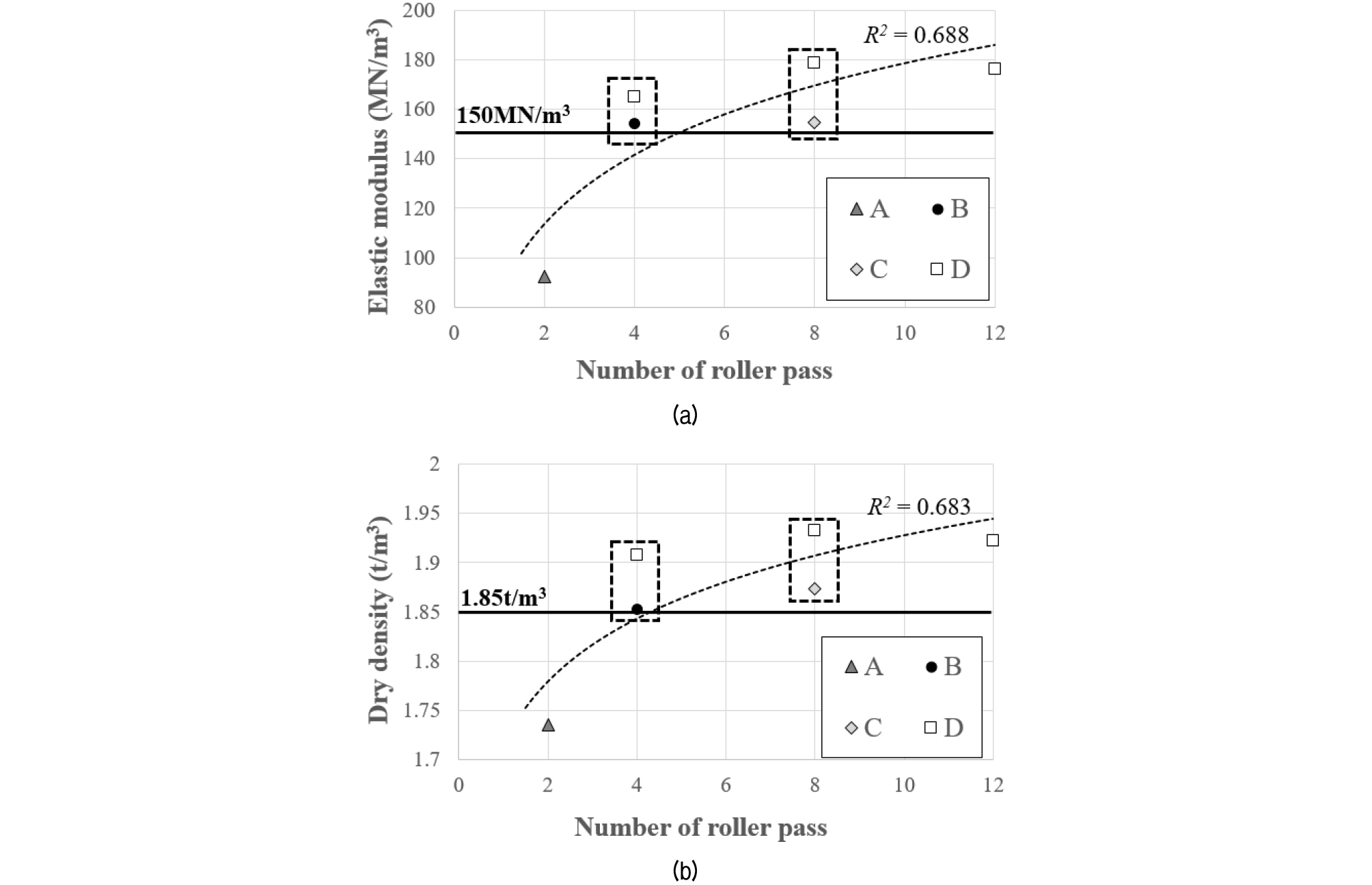

Fig. 11은 각 구역에서 수행된 일점시험(평판재하시험, 현장밀도시험) 결과를 다짐횟수와 함께 도시한 것이다. Fig. 11(a) 및 Fig. 11(b)는 각각 평판재하시험으로부터 평가된 지반의 탄성계수와 현장밀도시험으로부터 평가된 지반의 건조밀도를 나타낸다. 지반의 탄성계수와 건조밀도 모두 다짐횟수가 증가함에 따라 커지지만, 추가 다짐으로 인한 증가량은 점차 감소하였다. Fig. 11의 굵은 수평 실선은 흙쌓기 표준시방서(KCS 11 20 20 : 2016)에서 제시하는 다짐 품질 기준(탄성계수 150MN/m3 및 최대 건조단위중량 1.95t/m3의 95%인 1.85t/m3)을 나타낸 것인데, 본 현장에서는 다짐횟수 4회 이상일 때 모두 만족하는 것으로 나타났다.

다짐횟수에 따른 지반의 탄성계수 및 건조밀도는 CMV와 달리 별도의 정규화 과정을 수행하지 않아도 상관성이 비교적 높은 회귀분석 식을 도출할 수 있었다(탄성계수 및 건조밀도의 상관계수가 각각 0.688 및 0.683). 이는 평판재하시험 및 현장밀도시험 결과가 원지반의 영향을 크게 받지 않았기 때문으로 판단된다. 평판재하시험의 영향깊이는 재하판 직경(300mm)의 1.5∼2.0배인 450∼600mm이고(Poulus and Davis, 1974) 현장밀도시험은 표층 지반을 대상으로 밀도를 측정하므로, 비교적 균질하게 포설 후 다짐한 성토재료의 영향이 지배적으로 나타난 것이다.

한편, 동일한 다짐횟수에서 측정된 탄성계수 및 건조밀도는 D구역이 B, C구역보다 컸다(Fig. 11 굵은 점선 박스 참고). 앞서 언급한바와 같이 A, B, C구역과 D구역의 현장시험은 서로 다른 날에 수행되어 현장 함수비는 7.6% 및 8.2%로 차이가 있었다. D구역의 함수비가 A, B, C구역의 함수비에 비해 최적 함수비 9.2%에 더 가까운 상태이기 때문에, 동일한 다짐에너지(즉, 동일한 다짐횟수)에서 더 큰 탄성계수 및 건조밀도가 나타난 것으로 판단된다. 성토지반의 균질성도 다짐품질관리의 주요한 요소임을 고려할 때(White et al., 2007), 시공 중 현장 함수비를 균질하게 관리하는 것도 중요할 것으로 보인다.

5.3 CMV 및 일점시험(평판재하시험, 현장밀도시험) 결과 상관관계 분석

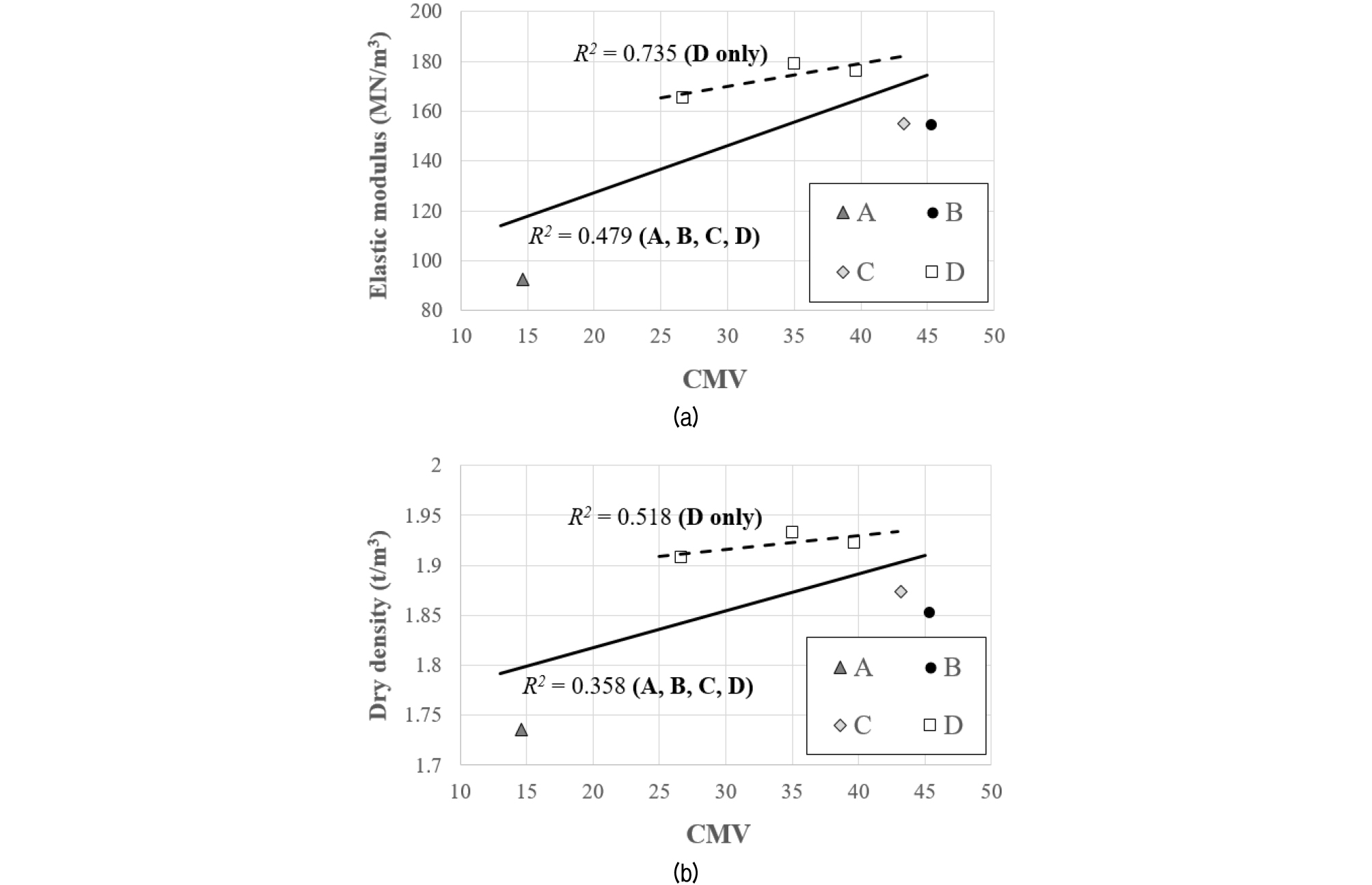

Fig. 12는 일점시험(평판재하시험, 현장밀도시험) 결과와 일점시험이 수행된 조건에서 측정된 평균 CMV를 함께 도시한 것이다. Fig. 12의 실선 및 점선은 각각 전체 데이터의 추세선 및 D구역 데이터의 추세선을 나타낸다. 전체 데이터를 활용하는 경우 탄성계수 및 건조밀도의 상관계수는 각각 0.479 및 0.358로 크지 않았다. 이는 원지반이 균질하지 않아 동일한 다짐횟수에서 측정된 CMV가 구역에 따라 다르고(Fig. 9), 또한 A, B, C구역과 D구역의 성토재료 함수비에 차이가 있어 동일한 다짐횟수에서 측정된 탄성계수 및 건조밀도가 달랐기 때문으로 판단된다(Fig. 11). D구역의 데이터만 활용하는 경우 탄성계수 및 건조밀도의 상관계수가 각각 0.735 및 0.518로 높아져, 원지반 및 함수비 조건이 동일한 경우 CMV와 일점시험 결과의 상관성이 커지는 현상을 보였다. 특히 탄성계수와의 상관성이 더 높은 것으로 나타났는데, 이는 Caicedo(2019)가 언급했듯이 탄성계수 평가 시 적용된 평판재하시험의 영향깊이(450~600mm)가 CMV의 영향깊이와 보다 비슷했기 때문으로 판단된다. 다만, 상관계수 도출 시 활용된 D구역의 일점시험 결과가 매우 부족하므로 보다 의미있는 결론을 도출하기 위해서는 추가적인 현장시험 연구가 필요하다.

앞서 언급했듯이 RVS 8S.02.6(1999), Research Society for Road and Traffic(1994), ISSMGE(2005)는 지능형 다짐값과 일점시험 결과의 상관관계 분석을 통해 목표 지능형 다짐값(IC target)을 결정하고, 이를 바탕으로 다짐품질을 관리한다. Fig. 12는 원지반의 상태 및 성토재료의 함수비가 불균질한 경우 지능형 다짐값과 일점시험 결과의 상관성이 매우 낮아 상기 기준을 적용할 수 없음을 보여준다. 본 연구에서 수행된 현장시험 결과를 종합해 볼 때, 토공사 현장의 다짐품질 관리를 위해서는 적절한 다짐횟수와 더불어 성토재료의 포설 깊이(CMV의 영향깊이 고려 필요) 및 함수비가 종합적으로 고려되어야 할 것으로 판단된다.

6. 결 론

본 연구는 지능형 다짐 기술 기반의 토공사 품질관리를 위한 기초연구로서 수행되었다. 지능형 다짐기술과 이를 활용한 토공사 품질관리 기준을 분석하고, 경기도에 위치한 OO 고속도로 현장을 네 구역(A, B, C, D구역)으로 구분하고 지능형 다짐 및 일점시험(평판재하시험, 현장밀도시험)을 수행해 지능형 다짐기술의 적용 가능성을 고찰했으며, 다음과 같은 결론을 도출했다.

(1) 국외에서 제안된 지능형 다짐기술을 통한 토공사 품질관리 기준에서는, 시험시공을 통해 목표 지능형 다짐값을 결정하고 이 값을 바탕으로 본 시공 구간의 토공사 품질을 관리하도록 한다. 각 기준의 품질관리 절차는 전반적으로 유사하지만, 목표 지능형 다짐값의 결정방법 및 이를 활용한 품질관리 상세 기준은 상이했다. 제안된 품질관리 절차의 유효성 및 신뢰성이 충분히 검증되지 않았기 때문에, 향후 보다 다양한 현장에서 실증연구를 수행해 목표 지능형 다짐값 결정방법 및 최적화된 품질관리 상세 기준을 확립하고, 기 제안된 기준을 검증 및 보완해야 할 것으로 판단된다.

(2) CMV 값이 다짐횟수의 증가에 따라 선형적으로 증가해, 추가 다짐으로 인한 CMV 증가량이 점차 감소할 것이라고 가정하는 FHWA(2014)의 기준을 적용하기 어려운 것으로 나타났다. 동일한 다짐횟수에서 측정된 CMV는 위치에 따라 달랐는데, 이는 성토재료 포설 전 불균질한 상태로 존재하던 원지반의 영향인 것으로 판단된다. CMV를 통해 토공사 품질을 관리하기 위해서는 CMV의 영향깊이(0.8~1.5m)를 반드시 고려해 시험시공 및 본 시공을 진행해야 함을 알 수 있었다.

(3) 일점시험으로부터 평가된 지반의 탄성계수와 건조밀도는 모두 다짐횟수가 증가함에 따라 커지지만, 추가 다짐으로 인한 증가량은 점차 감소했다. 동일한 다짐횟수에서 측정된 탄성계수 및 건조밀도는, 다짐작업 중 성토재료의 함수비가 최적 함수비에 가까운 상태일수록 컸다. 성토지반의 균질성도 다짐품질관리의 주요한 요소임을 고려할 때, 시공 중 함수비를 최적 함수비에 가까운 상태로 균질하게 유지하는 것이 매우 중요할 것으로 판단된다.

(4) 서로 다른 위치, 동일한 다짐횟수에서 측정된 CMV와 일점시험 결과의 상관성은 높지 않은 것으로 나타났다. 이는 원지반의 강도 및 성토재료의 함수비가 위치에 따라 달랐기 때문이다. 많은 국외 기준에서 지능형 다짐값과 일점시험 결과의 상관관계 분석을 통해 목표 지능형 다짐값을 결정하는 것을 고려할 때, 지능형 다짐기술을 토공사의 다짐품질 관리에 적용하기 위해서는 적절한 다짐횟수와 더불어 성토재료의 포설 깊이 및 함수비가 종합적으로 고려되어야 할 것으로 판단된다.