1. 서 론

2. 굴착공 내 슬라임 평가

3. 슬라임미터(Slime meter)

3.1 이론적 원리

3.2 슬라임미터의 개발

4. 현장적용실험

5. 실험결과 및 분석

5.1 Test-1

5.2 Test-2 및 Test-3

5.3 경과시간 및 위치에 따른 슬라임 두께

6. 요약 및 결론

1. 서론

국내에서는 소음 및 진동을 최소화 하며 효과적인 말뚝기초 시공을 위한 방법으로써 매입말뚝 공법 및 현장타설말뚝 공법이 주로 이용된다. 매입말뚝 공법의 경우, 지반을 선굴착한 후 기성 콘크리트말뚝을 근입하고 경타를 통하여 말뚝 선단부를 원지반에 안착 시키므로 품질관리 및 지지력 확보에 용이하나, 말뚝 단면의 형상 및 크기에 제한이 있다. 현장타설말뚝 공법의 경우 지반 굴착 후 철근망 근입, 콘크리트 타설 및 양생을 통하여 시공을 완료하므로 경타를 위한 해머 등이 불필요하며, 지반 굴착 방법에 따라 다양한 형상 및 크기와 더불어 대심도 기초 시공을 위한 방법으로써 활용될 수 있다(O’Neill et al., 2003).

현장타설말뚝 공법은 말뚝 재원의 다양성과 더불어 다수의 장점을 가지는 반면, 복잡한 공정으로 인하여 품질관리에 어려움이 따른다. 예를 들어, 굴착공 상태에 따라 말뚝의 단면이 비균질하게 형성될 수 있으며, 철근망이 지반에 노출되어 부식이 야기될 가능성이 있다(Jung et al., 2015). 따라서 현장타설말뚝 시공 과정 중 공벽 붕괴를 방지하기 위하여 케이싱을 말뚝 선단부까지 설치할 수 있으며, 벤토나이트 계열 및 폴리머 계열의 안정액을 굴착공 내에 주입함으로써 지하수 유입과 동반한 공벽 붕괴를 방지할 수 있다(Brown et al., 2010; Lam et al., 2014). 그러나 공벽과 관련한 공사관리가 철저히 수행되더라도 지반 굴착으로 인한 굴착공 저면 교란층 및 굴착공 내 유체에 부유하는 흙의 침전으로 인하여 생성된 슬라임은 말뚝기초의 과도한 침하 및 지지력 감소를 야기하므로 슬라임의 두께는 76.2mm 이하가 되도록 관리되어야 하며(AASHTO, 2010), 콘크리트 타설 전 굴착공 저면에 두께 76.2mm 이상의 슬라임이 존재하는 경우 슬라임 제거 작업이 수행되어야 한다(Schmertmann et al., 1998). 그러므로 효율적인 현장타설말뚝 시공 및 공정관리를 위하여 굴착공 내 슬라임 두께를 정량적으로 평가할 수 있는 기법에 대한 연구가 요구된다.

본 연구에서는 굴착공 내 유체 및 슬라임의 전기적 특성을 이용하여 굴착공 저면에 형성된 슬라임의 두께를 효과적으로 평가할 수 있는 슬라임미터(slime meter)를 개발하였으며, 총 3회의 현장실험을 통하여 슬라임미터의 적용함으로써 실험 위치 및 경과시간에 따른 굴착공 내 슬라임 두께를 비교하였다. 본 논문은 슬라임미터의 개발 배경 및 장비구성에 대하여 서술하며, 현장실험 결과 및 분석내용을 다룬다.

2. 굴착공 내 슬라임 평가

굴착공 내 슬라임을 평가하기 위한 기존 방법으로써 Mini Shaft Inspection Device(Mini-SID), Shaft Quantitative Inspection Device(SQUID), Ding Inspection Device(DID) 및 Weighted pendulum이 이용될 수 있다(Ding et al., 2015; FHWA, 2010; Moghaddam et al., 2018). Mini-SID의 경우, 지시자 및 카메라가 설치된 inspection bell을 굴착공 내에 삽입 및 하강시키며 슬라임 표면을 시각적으로 평가하는 반면, SQUID 및 DID의 경우 원추형 관입기의 관입심도와 슬라임 표면과 맞닿는 평판의 상대위치를 바탕으로 슬라임 두께를 평가한다. Mini-SID를 이용한 슬라임 평가 시 굴착공 내 명확한 이미지를 획득하기 위하여 inspection bell 내부에 고압의 물을 주입 및 순환시키므로 슬라임 두께가 과소평가될 수 있으며, 슬라임이 매우 느슨한 상태로 생성된 경우 SQUID 및 DID에 설치된 평판의 과도 침하로 인하여 슬라임 두께 평가 결과에 오류가 야기될 수 있다. 또한, Mini-SID, SQUID 및 DID는 높은 중량의 장비구성 및 고가의 운용비용으로 인하여 대형 건설프로젝트에 주로 이용되는 반면 weighted pendulum은 간편한 장비 구성 및 시험 절차로 인하여 인력으로 운반 및 운용이 가능하기 때문에 국내에서 가장 범용적으로 이용되는 슬라임 평가 방법이다.

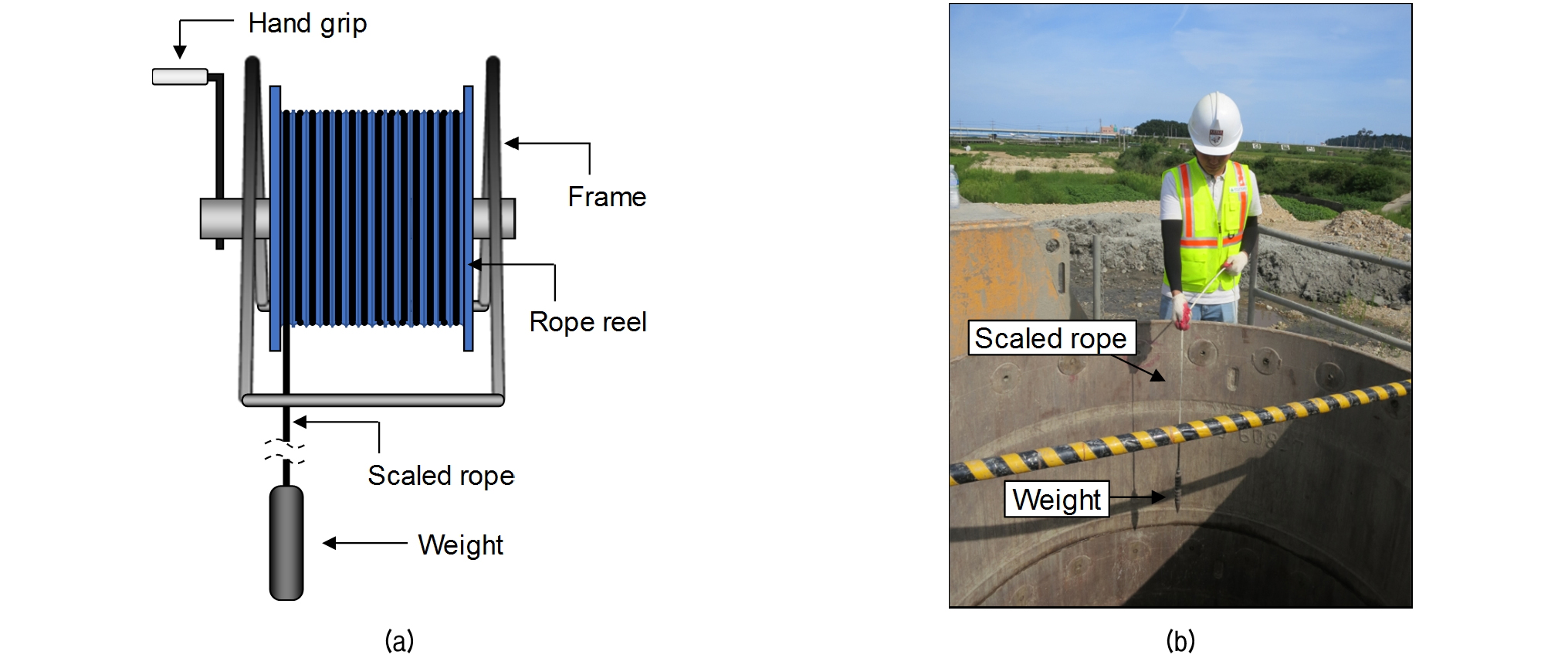

Weighted pendulum은 Fig. 1(a)과 같이 무게추(weight), 줄자(scaled rope), 로프릴, 프레임 및 손잡이(hand grip)로 구성된다. Weighted pendulum을 이용한 슬라임 두께 평가 시 시험자는 Fig. 1(b)와 같이 무게추를 굴착공 내로 하강 시키며 무게추가 슬라임 표면에 닿아 줄자의 장력이 감소할 때의 깊이와 지반 굴착심도의 차이를 이용하여 굴착공 저면에 생성된 슬라임의 두께를 추정한다. 그러나 줄자의 장력 감소는 시험자가 주관적으로 판단하는 요소이므로, weighted pendulum 시험을 통한 슬라임 두께 평가 결과는 시험자의 숙련도에 따라 크게 달라질 수 있으며, 매우 느슨하게 형성된 슬라임의 경우 시험자에 의하여 감지되지 못할 수 있다.

3. 슬라임미터(Slime meter)

3.1 이론적 원리

사질토 흙과 유체 혼합물의 전기비저항(electrical resistivity)은 식 (1)과 같이 유체의 전기비저항과 흙입자의 간극률에 따라 결정된다(Archie, 1942).

(1)

여기서, ρsoil 및 ρfluid는 각각 흙과 유체의 전기비저항, n은 흙의 간극률을 의미하며 α와 m은 흙입자의 형상, 구성성분 및 곡률에 따라 결정되는 경험적 계수이다(Campanella and Weemees, 1990; Jackson et al., 1978; Kim et al., 2011). 식 (1)에 표현된 바와 같이 유체로 포화된 흙의 전기비저항(ρsoil)은 간극률에 반비례하며(Abu-Hassanein, 1996; Bartholomew and Casagrande, 1957; Banisi et al., 1993; Saarenketo, 1998), 굴착공 저면에 형성된 슬라임은 해당 유체로 포화된 흙으로 간주될 수 있다. 그러므로 굴착공 내부의 전기비저항을 심도에 따라 조사함으로써 슬라임이 분포하는 심도를 객관적으로 평가할 수 있으며(Chun et al., 2014), 매우 느슨한 상태의 슬라임 또한 심도에 따른 전기비저항을 바탕으로 평가될 수 있다.

3.2 슬라임미터의 개발

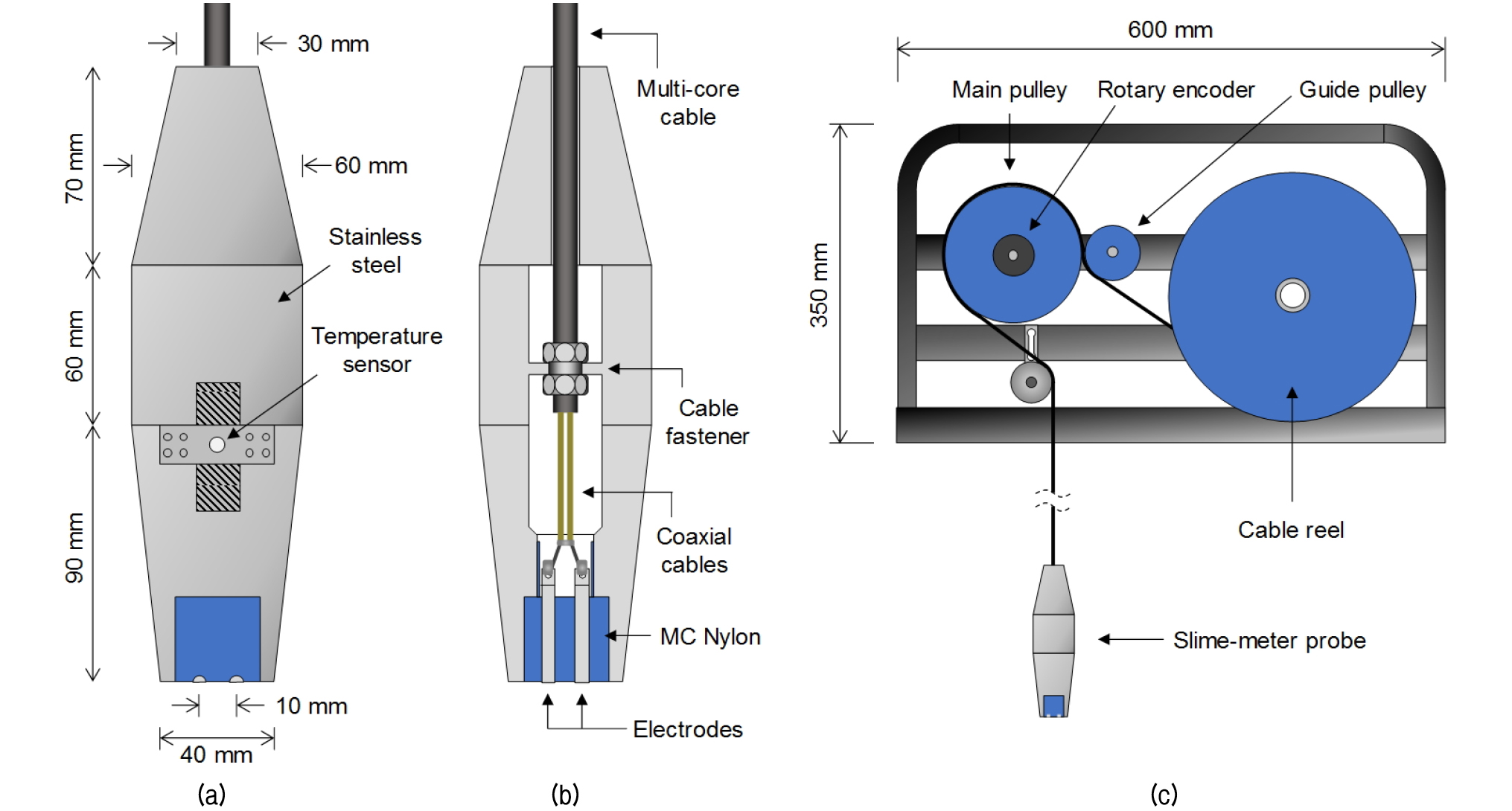

심도에 따른 전기비저항 조사 및 굴착공 내 슬라임 두께를 평가하기 위하여 슬라임미터(slime meter)가 개발되었다. 슬라임미터는 Fig. 2와 같이 프로브와 프레임으로 구성되며, 두 부분을 포함한 질량을 30.2kg으로 제작함으로써 인력에 의한 운반 및 운용이 가능하도록 고안하였다.

슬라임미터 프로브의 외부 정면도 및 내부 평면도는 Fig. 2(a) 및 Fig. 2(b)와 같다. 슬라임미터 프로브는 굴착공내 유체에서 원활한 하강을 위하여 단위중량이 큰 스테인레스 재질의 금속으로 제작되었으며, 선단부에는 전기저항(electrical resistance) 측정을 위한 전극 모듈로서 MC Nylon 재질의 케이싱 속에 2개의 전극을 설치하였다. 또한, 전극을 통하여 측정된 전기저항의 주변온도 영향을 고려하기 위하여(Light, 1984) 슬라임미터 프로브 외부에는 온도센서가 설치되었다. 전극 및 온도센서는 다축케이블(multi-core cable)에 연결되며, 다축케이블은 조임쇠(cable fastener)를 이용하여 슬라임미터 프로브에 고정된다. 슬라임미터 프로브와 연결된 다축케이블은 Fig. 2(c)와 같이 슬라임미터 프레임 내부에 설치된 메인도르레(main pulley)와 가이드도르레(guide pulley)를 거쳐 슬라임미터 프레임에 연결된다. 또한, 다축케이블이 걸쳐지는 메인도르레의 고정축은 로터리엔코더(rotary encoder)에 연결함으로써 굴착공 내 슬라임미터 프로브의 하강심도를 기록할 수 있도록 구성하였다. 슬라임미터를 이용한 굴착공 내 슬라임 평가 시 다축케이블을 풀어줌으로써 슬라임미터 프로브를 굴착공 내에서 하강시키며, 데이터로거를 이용하여 전기저항, 온도 및 심도를 연속적으로 측정한다. 그러므로 슬라임미터 실험 결과로서 굴착공 내 심도에 따른 전기저항 및 온도를 획득할 수 있으며, 슬라임미터 프로브의 하강속도를 조절함으로써 실험 결과의 해상도를 결정할 수 있다.

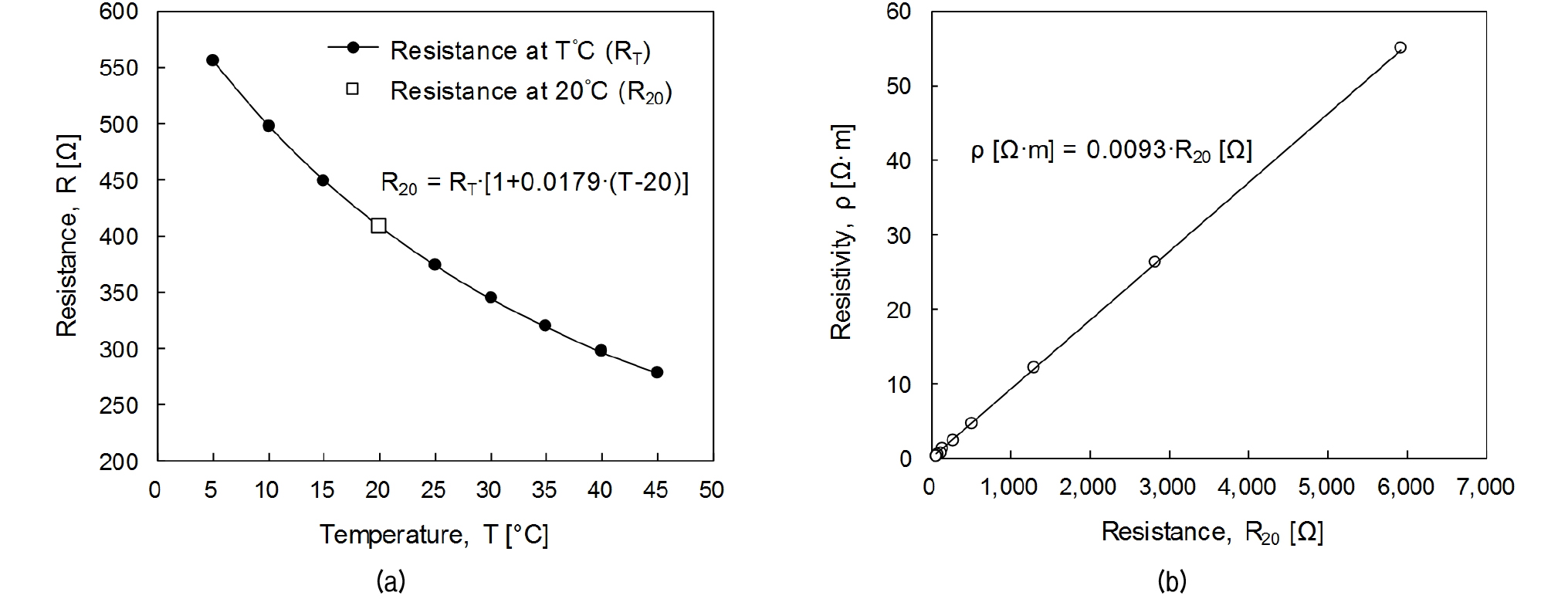

슬라임미터로부터 측정되는 전기저항 및 온도로부터 전기비저항을 도출하기 위하여 실내보정실험이 수행되었다. 우선, 전기저항에 대한 온도의 영향을 조사하기 위하여 일정 농도 NaCl수용액의 온도를 5°C부터 45°C까지 변화시키며 전기저항을 측정함으로써 Fig. 3(a)와 같은 결과를 획득하였다. 해당 수용액의 전기저항은 온도가 증가함에 따라 감소하는 경향을 나타내었으며, 온도가 20°C일 때 측정된 전기저항(R20)은 온도가 T°C일 때 측정된 전기저항(RT)과 식 (2)의 같은 관계를 보였다.

(2)

또한, 슬라임미터로부터 측정된 전기저항을 전기비저항으로 환산하기 위하여 NaCl농도가 서로다른 20°C 온도의 수용액들을 대상으로 전기저항 및 전기비저항을 측정하였으며, Fig. 3(b)와 같은 결과를 획득하였다. 수용액의 온도가 20°C일 때 슬라임미터로부터 측정된 전기저항(R20)은 수용액의 전기비저항(ρ)과 식 (3)과 같은 선형 관계를 나타내었다.

(2)

그러므로 식 (2) 및 식 (3)을 이용하여 슬라임미터로부터 온도 영향이 고려된 굴착공내 전기비저항을 평가할 수 있다.

4. 현장적용실험

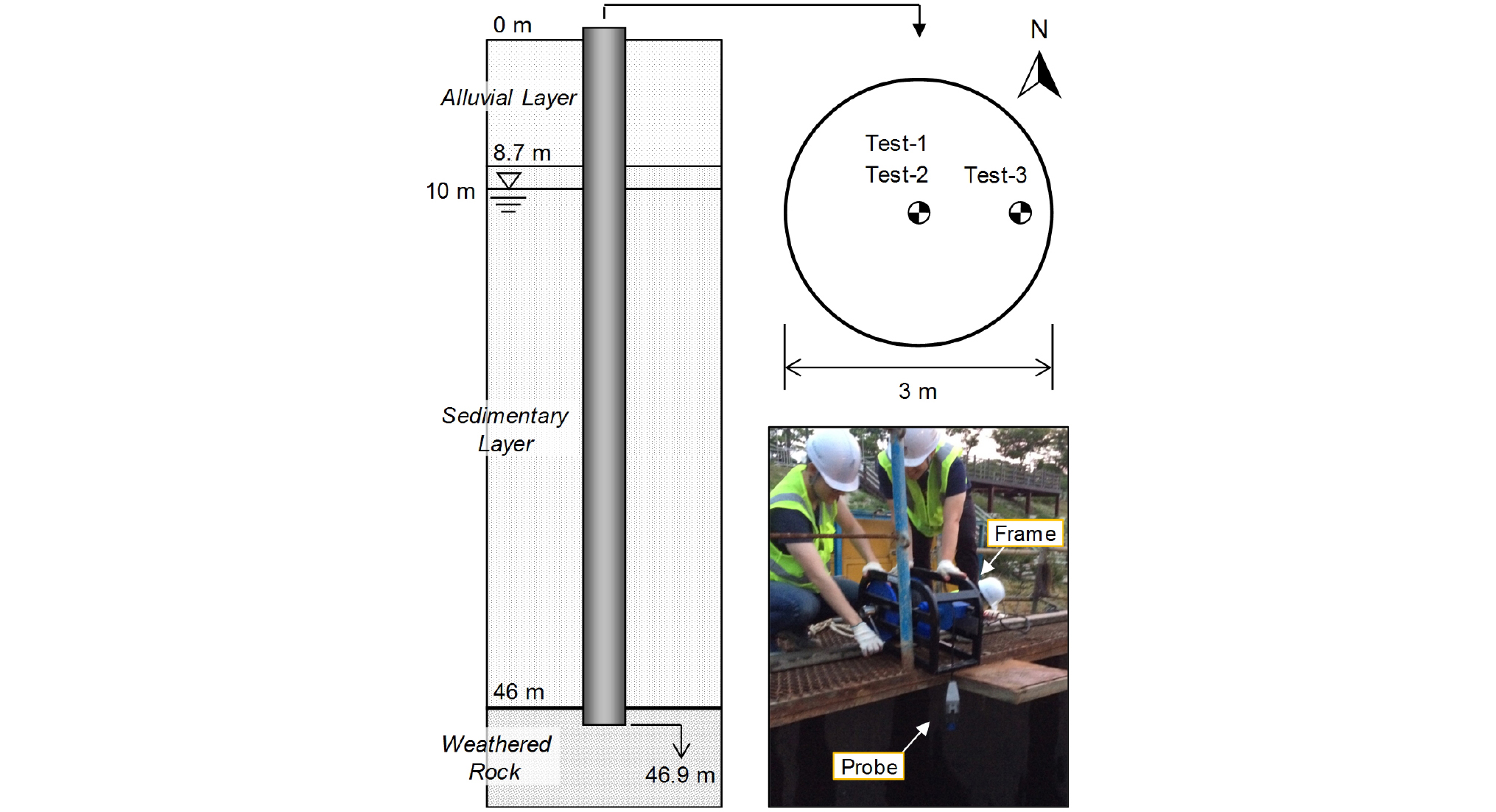

슬라임미터의 적용을 위하여 시험용 현장타설말뚝에 대한 현장실험이 수행되었다. 대상 현장의 지반은 Fig. 4와 같이 표층으로부터 심도 8.7m까지 매립층(alluvial layer), 심도 8.7m부터 46m에 걸쳐 퇴적층(sedimentary layer)이 분포하며, 심도 46m 하부에는 풍화암이 분포한다. 또한, 지하수위는 지표로부터 심도 약 10m로 조사되었다. 대상 지반에 대한 현장타설말뚝 시공을 위하여 직경 3m의 케이싱이 심도 46.9m까지 설치되었다. 매립층 및 퇴적층에서의 공벽 붕괴는 케이싱에 의하여 예방되므로 별도의 안정액이 사용되지 않았으며 케이싱 내에 물을 주입함으로써 주변 지반의 지하수위보다 높은 수위를 유지하였다(Ramaswamy and Pertusier, 1986).

대상 굴착공에 대하여 Fig. 4 및 Table 1에 정리된 것과 같이 총 3회의 슬라임미터 실험(Test-1, Test-2, Test-3)이 수행되었다. Test-1 실험의 경우 지반 굴착 및 1차 슬라임 제거작업 직후 굴착공 중앙에서 수행되었으며, Test-1실험 종료시점으로부터 약 9시간이 경과한 후 굴착공 중앙 및 동쪽 가장자리 위치에서 Test-2 실험 및 Test-3 실험이 수행되었다.

Table 1. Experimental locations and times

| Test No. | Testing point | Testing time | Remarks |

| Test-1 | Center | 06:10 | After 1st slime removal |

| Test-2 | Center | 15:16 | 9 hrs. after Test-1 |

| Test-3 | East side | 15:27 | 9 hrs. after Test-1 |

5. 실험결과 및 분석

5.1 Test-1

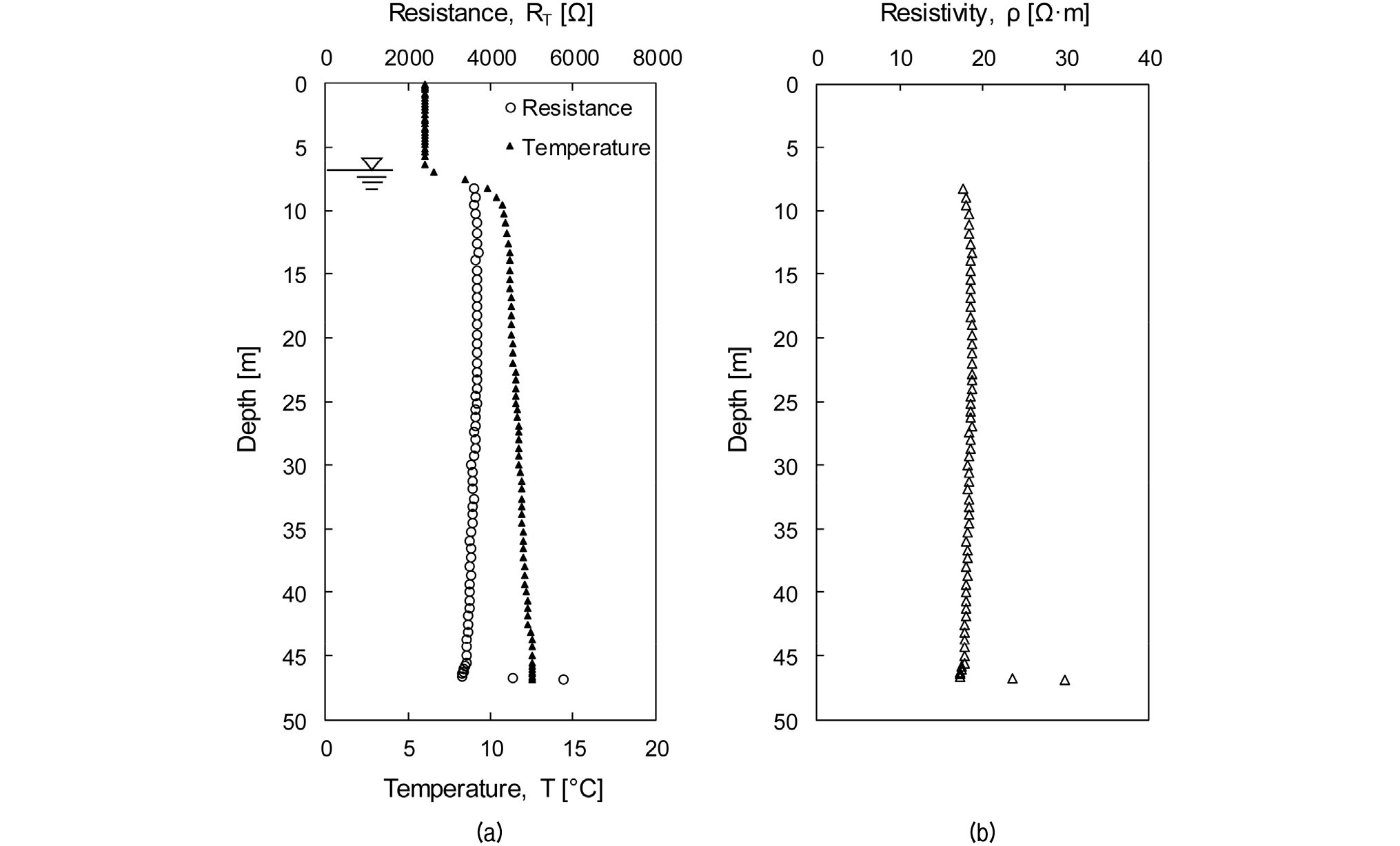

대상 지반에 대한 굴착 및 슬라임 제거작업 직후 굴착공 중앙부에 대한 슬라임미터 실험(Test-1)이 수행되었으며, Test-1에서 측정된 굴착공 내 전기저항 및 온도를 Fig. 5(a)에 나타내었다. Test-1 실험 시 굴착공 내 수위는 7m로 유지되어 전기저항은 심도 7m부터 측정되었으며 온도는 대기온도를 포함하여 굴착공내 전 구간에서 측정되었다. 전기저항은 Fig. 5(a)와 같이 심도 7m에서 약 3,650Ω으로 측정되었으나 심도에 따라 약 3,300Ω까지 감소하였으며, 심도 약 46.5m 근처에서는 굴착공 저면에 형성된 슬라임의 영향으로 인하여 약 5,800Ω까지 크게 증가하였다. 굴착공 내 온도는 0~7m 구간에서 대기온에 해당하는 6°C로 측정되었으며 굴착공 내 수심에 해당하는 7m부터 크게 증가하여 굴착공 저면에서는 약 12.5°C로 측정되었다. Test-1에서 측정된 전기저항 및 온도를 식 (2) 및 식 (3)에 대입하여 굴착공 내 전기비저항을 계산하였으며, 결과를 Fig. 5(b)에 도시하였다. 전기비저항은 식 (2) 및 식 (3)에 표현된 것과 같이 굴착공 내 온도의 영향을 고려한 결과이므로 약 18~18.5Ω・m 범위 내에서 일정한 값을 보였으며, 심도 약 46.5m에서 굴착공 저면에 형성된 슬라임의 영향으로 약 30Ω・m까지 크게 증가하였다.

5.2 Test-2 및 Test-3

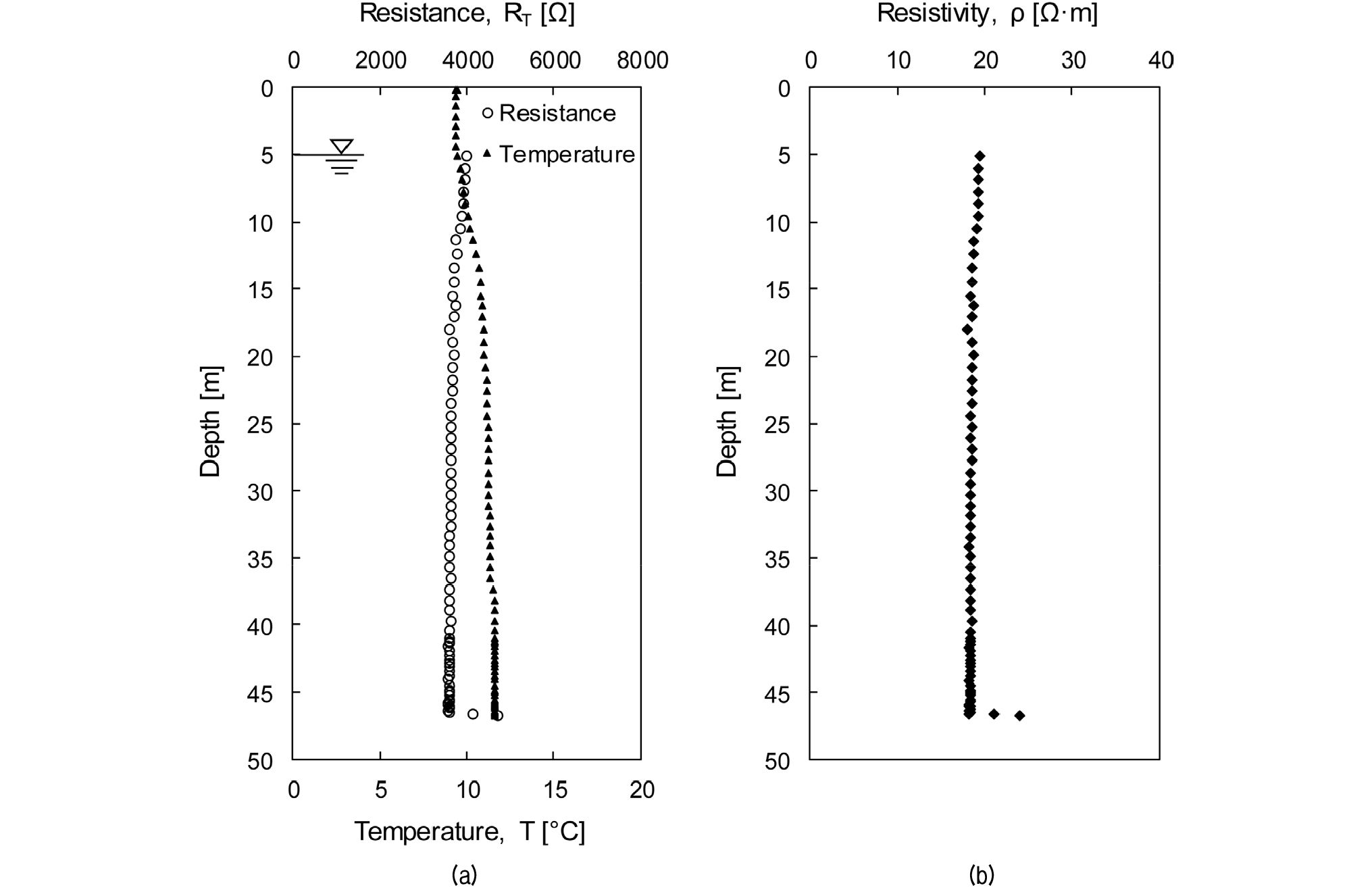

Test-1 종료 시점으로부터 약 9시간이 경과 후 굴착공의 중앙 및 동쪽 가장자리에서 Test-2 및 Test-3이 수행되었으며, 각각의 결과를 Fig. 6 및 Fig. 7에 나타내었다. Test-2 및 Test-3 수행 시 굴착공내 수위는 지표면으로부터 5m로 유지되었으며, 이에 따라 전기저항은 심도 5m부터 측정되었다. Test-2에서의 전기저항은 심도 5m에서 약 4,000Ω으로 측정되었으며 심도에 따라 약 3,600Ω까지 점차 감소하였으나 굴착공 저면에 해당하는 심도 약 46.5m에서는 Test-1의 결과와 유사하게 전기저항이 급격히 증가하였다. Test-2 실험 시 심도 0~5m 구간의 온도는 약 9.5°C로 측정되었으며 심도에 따라 점차 11.6°C까지 점차 증가하였다. Test-2에서 획득된 전기저항 및 온도를 이용하여 Fig. 6(b)과 같이 굴착공 내 전기비저항을 계산하였다. 전기비저항은 심도 5~10m 구간에서 약 19Ω・m, 심도 10m에서 약 46.5m 구간에서는 18.5Ω・m의 안정적인 값을 보였으며, 심도 46.5m 이후 심도에서 급격히 증가하였다.

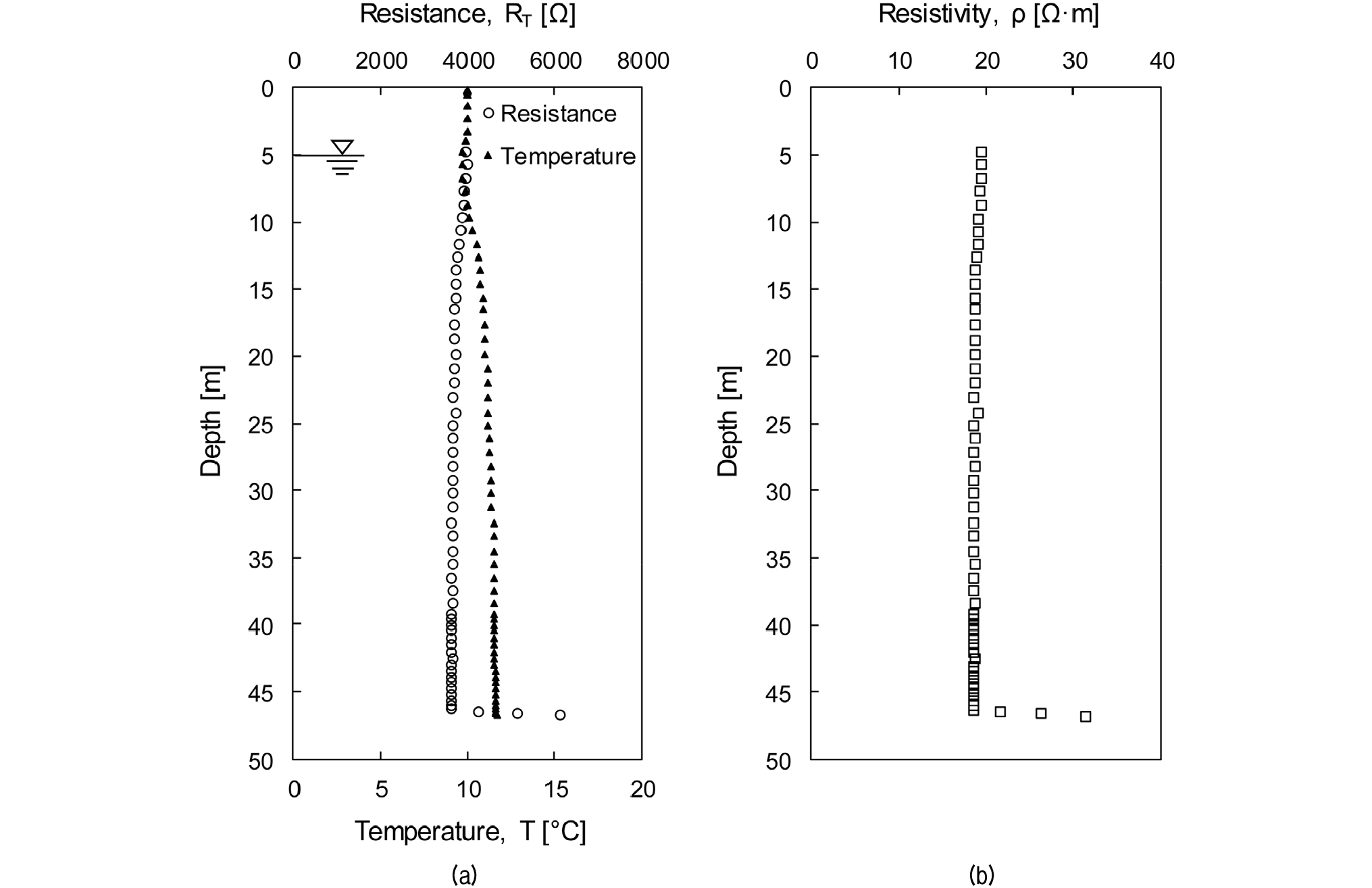

Test-2 종료 직후 굴착공 동쪽 가장자리에서 수행된 Test-3의 결과를 Fig. 7(a)에 나타내었다. Test-3에서 측정된 전기저항은 Test-2와 유사하게 심도 5m에서 약 4,000Ω의 값을 보인 후 심도에 따라 약 3,600Ω까지 감소하였으며, 심도 약 46.5m에서는 굴착공 저면에 형성된 슬라임의 영향으로 크게 증가하였다. 굴착공 내 온도 또한 Test-2에서 측정된 결과와 유사하게 심도에 따라 서서히 증가하여 굴착공 저면에서는 11.6°C로 측정되었으나, 대기에 노출되어있는 0~5m 구간에서는 대기온의 상승으로 인하여 Test-2에서 측정된 온도보다 0.5°C 높은 10°C를 기록하였다. Test-3에서 측정된 전기저항 및 온도를 이용하여 Fig. 7(b)와 같이 전기비저항을 계산하였다. 전기비저항은 5~10m 구간에서 약 19Ω・m, 심도 10~46.5m 구간에서는 18.5Ω・m로 계산되었으며, 이후 심도에서 크게 증가하는 경향을 보였다.

5.3 경과시간 및 위치에 따른 슬라임 두께

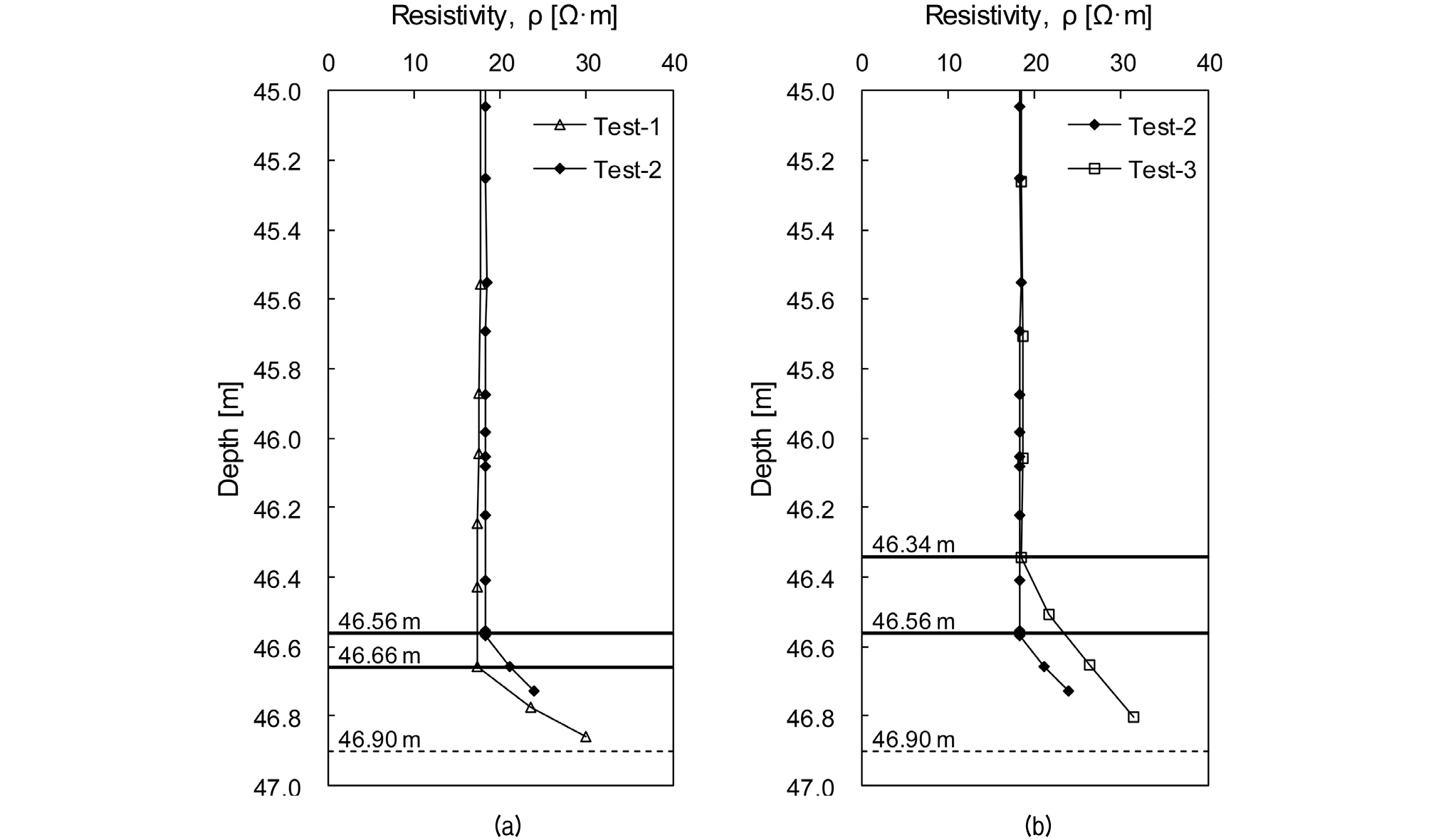

Test-1, Test-2 및 Test-3의 실혐결과로부터 굴착후 경과시간 및 위치에 따른 슬라임 두께를 자세히 평가하기 위하여 굴착공 저면부에 해당하는 45.0~47.0m 구간의 전기비저항을 Fig. 8에 나타내었다. 굴착공 중심부에서 1차 슬라임 제거작업 직후(Test-1)의 전기비저항과 1차 슬라임 제거 작업으로부터 약 9시간이 경과 후(Test-2)의 전기비저항은 Fig. 8(a)와 같다. Test-1에서 획득된 전기비저항과 Test-2에서 획득된 전기비저항은 각각 심도 46.66m 및 46.56m부터 급격히 증가하며, 지반 굴착 심도는 46.9m 이므로 Test-1 및 Test-2 실험 당시 굴착공 중앙부의 슬라임 두께는 각각 240mm 및 340mm로 계산될 수 있다. 그러므로 1차 슬라임 제거작업으로부터 약 9시간이 경과하는동안 굴착공 중앙부의 슬라임 두께는 100mm만큼 증가하였으며, 이는 지반굴착 및 슬라임 제거 작업으로 인하여 굴착공 내 유체에 부유하게 된 흙입자가 시간이 경과함에 따라 침천하여 슬라임 두께를 증가시킨 것으로 판단된다. 또한, Test-2의 심도 45.0~46.56m 구간에서 전기비저항은 Test-1의 심도 45.0~46.66m 구간에서의 전기비저항보다 약 0.5Ω・m만큼 크게 측정되었으며, 이 또한 흙입자의 침전에 따른 굴착공 저면부 유체 내 흙입자 농도 증가의 영향인 것으로 판단된다.

1차 슬라임 제거작업으로부터 약 9시간이 경과한 후 굴착공 중앙부(Test-2) 및 동쪽 가장자리(Test-3)에서 측정된 전기비저항은 Fig. 8(b)와 같다. 굴착공 중앙부의 슬라임 두께는 앞서 서술한 바와 같이 Test-2의 결과로부터 340mm로 평가된 반면, Test-2 종료 직후 동쪽 가장자리에서 측정된 전기비저항은 심도 46.34m부터 증가하여 해당 위치에서의 슬라임 두께는 560mm로 평가되었다. 대상 지반에 대한 현장타설말뚝 건설 당시 지반굴착 후 슬라임 흡입 파이프가 굴착공 중앙부로 삽입되었으며 굴착공 저면에서 슬라임을 흡입 및 외부로 배출하는 과정을 통하여 슬라임 1차 제거작업이 수행되었다. 이러한 공정으로 인하여 슬라임 제거작업의 효과가 굴착공 중앙부보다 가장자리에서 더욱 미미하였을 것으로 판단되며, 동쪽 가장자리의 슬라임 두께가 중앙부의 슬라임 두께보다 220mm만큼 두껍게 평가되는 결과를 야기하였을 것으로 판단된다. 또한, 굴착공 중앙부 및 가장자리의 슬라임 두께(340mm 및 560mm)는 콘크리트 타설 전 슬라임 허용 두께(76.2mm)를 초과하므로 추가 슬라임 제거작업이 필요할 것으로 판단된다.

6. 요약 및 결론

본 연구에서는 굴착공 내 유체 및 슬라임의 전기적 특성을 이용하여 굴착공 저면에 형성된 슬라임의 두께를 평가할 수 있는 슬라임미터를 개발하였다. 슬라임미터는 총 질량 30.2kg의 프로브와 프레임으로 구성된다. 프로브 선단부에는 굴착공 내 전기저항 및 온도를 측정하기 위한 전극 및 온도센서가 설치되었으며, 프레임에는 굴착공 내 프로브 위치를 측정하기 위한 로터리엔코더가 설치되었다. 그러므로 굴착공에 대하여 슬라임미터를 적용함으로써 온도영향이 고려된 전기비저항을 심도에 따라 연속적으로 측정할 수 있으며, 굴착공 내 전기비저항값이 급격히 증가하는 심도를 바탕으로 슬라임 표면의 심도 및 두께를 평가할 수 있다.

슬라임미터의 적용을 위하여 직경 3m의 굴착공을 대상으로 실험 위치 및 시간이 서로 다른 3회의 현장실험이 수행되었다. 모든 현장실험에서 획득된 전기비저항은 유체 내에서 약 18.5~19Ω・m의 값을 보였으며 굴착공 저면에서 급격히 증가함으로써 굴착공 저면에 형성된 슬라임을 감지 및 슬라임 표면의 심도를 나타내었다. 또한, 굴착공 중앙부에서 수행된 실험 결과로부터 1차 슬라임 제거작업으로부터의 시간 경과 및 유체 내 흙입자의 침전에 따른 슬라임 두께의 증가를 관찰할 수 있었으며, 굴착공 가장자리에서 수행된 슬라임미터 실험 결과를 바탕으로 굴착공 위치에 따른 슬라임 두께를 평가할 수 있었다. 본 연구에서 개발 및 적용된 슬라임미터는 경량화된 장비구성으로 굴착공 내 전기비저항을 심도에 따라 측정함으로써 슬라임 표면의 심도 및 두께를 시험자의 주관적 요소가 아닌 객관적 물성치를 이용하여 산정할 수 있으므로 향후 굴착공 내 슬라임 평가를 위한 기법으로서 효과적으로 이용될 수 있을 것이라 기대된다.