1. 서 론

2. 실험조건

2.1 토석류 모사 실험장비

2.2 토석류 시료조건

3. 실험결과

3.1 토석류 흐름 특성과 충격하중 분석

3.2 2열 배치조건에서의 토석류 충격하중

3.3 4열 배치조건에서의 토석류 충격하중

3.4 실험조건에 따른 토석류 충격하중 정규화

3.5 동적압력계수(Dynamic pressure coefficient)

4. 결 론

1. 서 론

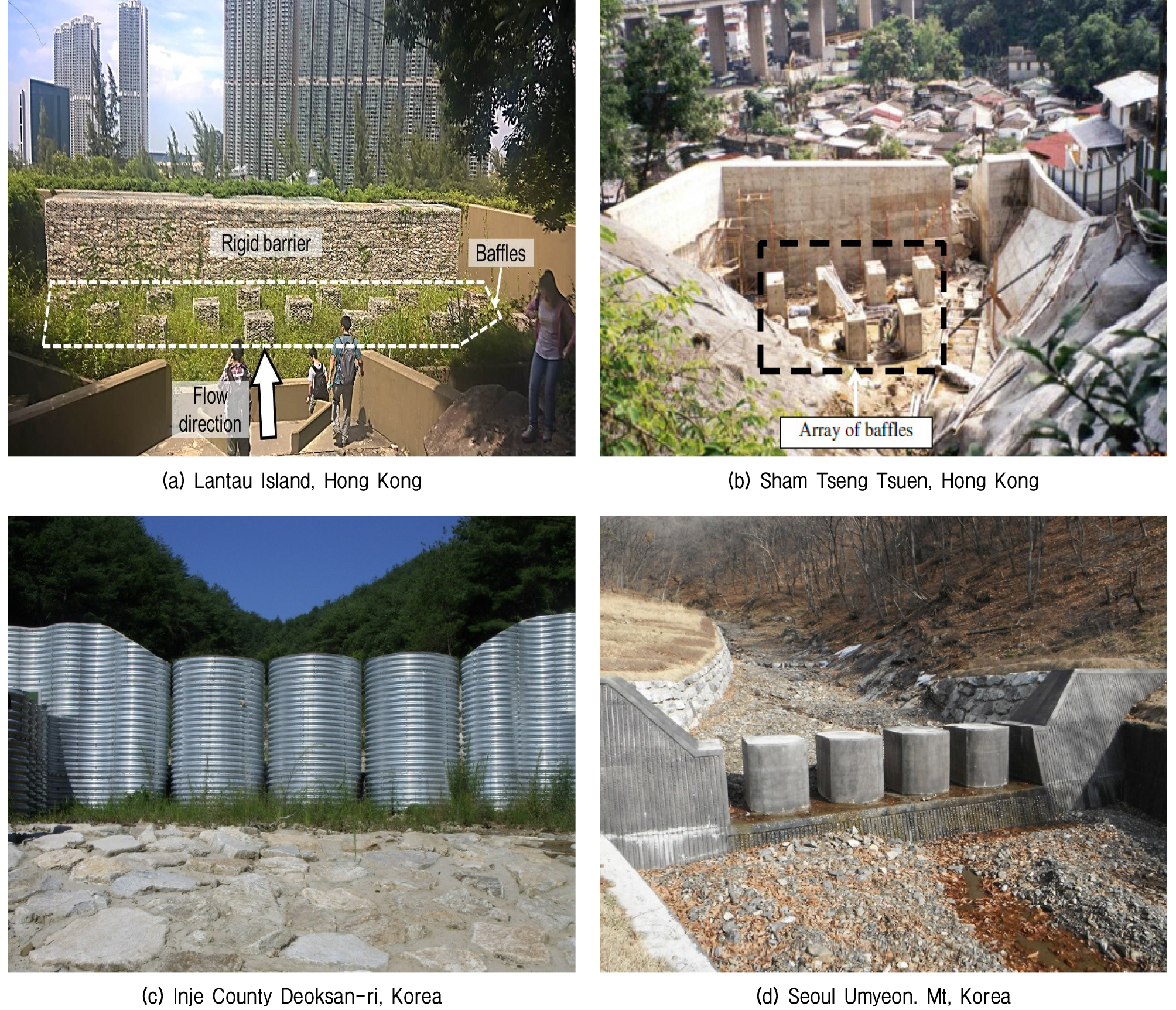

우리나라의 산림면적은 국토의 절반 이상인 약 63.2%로 최근 태풍 및 국지성호우로 인하 사면재해가 많이 발생하고 있다. 사면재해 중 토석 및 부유물 등이 중력에 의해 경사면을 따라 흐름의 형태를 보이는 토석류 재해는 속도가 매우 빠르고 파괴력이 강력하다. 이러한 토석류 피해를 저감하고 방지하기 위해 발생이 예상되는 산지 계곡부 및 하류부에 투과형 대책구조물을 설치하는 사례가 점차적으로 증가하고 있다. 최근 전세계적으로 기존의 슬릿트, 버트리스 등과 같이 단일형태가 아닌 다수의 그룹형태로 시공되어 토석류의 유출을 저감시키는 원통형 대책구조물의 시공이 증가하고 있다(Fig. 1). 이에 따라 미국 FHWA(Federal Highway Administration)에서는 그룹형태의 투과형 구조물의 간격이나 높이, 디자인 등의 예시를 제시하고 있고 일본 토석류・유목대책 설계기술지침(국토교통성 사방부, 2007)에서는 투과형 사방댐의 토사포착량, 투과부 단면 및 형상 등에 대해 제시하고 있다. 그러나 국내 사방기술교본(산림청, 2014), 하천사방시설(국토교통부, 2018), 하천공사 설계실무요령(국토교통부, 2016)등에서는 국내 사방시설에 공사에 대한 정보를 제시하고 있으나, 사방댐의 분류 및 시공요령 등의 내용만 설명되어 있고 실질적인 투과형 대책구조물의 제원 및 배치조건 등 정량적 설계방법에 대해서는 명시되어 있지 않다. 이에 따라 국내에서 원통형 대책구조물의 설계는 많은 부분 기술자의 경험적 지식에 의존하여 수행되고 있는 실정이다. 투과형 대책구조물의 형상 및 배치에 관한 실험적 연구는 국내・외에서 다양하게 진행되었으며(Kim et al., 2019a, 2019b; Ng et al., 2014; Wang(a) et al., 2017a, 2017b; Wang(b) et al., 2020; Choi et al., 2014; Jianbo et al., 2020; Sun et al., 2018), 이들 연구에서는 주로 토석류의 속도 및 흐름깊이 등을 산정하여 대책구조물의 에너지저감 효과를 분석하였다. Wang(c) et al.(2018)은 원통 형태와 사각기둥 형태의 단일 구조물을 사용하여 토석류에 의한 구조물의 항력에 대한 실험적 연구를 하였으며, 그 결과로 원통 형태의 구조물이 사각기둥 형태의 구조물에 비하여 토석류 흐름에 대한 저항이 작으므로 사각기둥 형태보다 항력이 낮게 산정된다는 것을 확인하였다.

국내에서는 모형실험을 통해 토석류의 충격하중 특성을 연구한 사례는 있으나, 이는 네트형이나 불투과형의 대책구조물 형식(Kim et al., 2010; Lee et al., 2017)이거나 수치해석을 통한 해석적 연구(Kim et al., 2015, 2019; Kang et al., 2018)이다. 최근 중국 및 홍콩에서도 모형실험 및 수칙해석을 통한 토석류의 충격하중 특성을 연구한 사례(Ng et al., 2016; Li et al., 2020; Wang et al., 2020)가 있으나, 다수의 그룹형태로 배치된 조건에 원통형 대책구조물의 토석류에 의한 충격하중을 평가하고 이 때 토석류의 흐름거동을 분석한 연구사례는 아직까지 미흡하며 추가적인 연구가 필요한 상황이다.

이에 본 연구에서는 원통형 대책구조물이 설치된 수로에서 배치조건에 따라 각각의 대책구조물에 가해지는 토석류의 충격하중을 확인하기 위해, 대책구조물 설치가 가능한 소형수로에서 기존의 실험적 연구(Kim et al., 2019a, 2019b)에서 도출해낸 원통형 대책구조물의 크기, 종방향 설치 개수, 종・횡방향의 간격을 적용하여 대책구조물의 배치조건을 변화시켜가면서 실내 모형실험을 수행한 후 배치조건에 따른 토석류의 충격하중을 비교・분석하였다. 또한, 이를 바탕으로 토석류의 충격하중에 따른 흐름특성을 분석하고, 속도 및 흐름깊이에 따른 프루드 수와 동적압력계수를 산정하고 기존 연구 결과와 비교, 분석을 수행하였다.

2. 실험조건

2.1 토석류 모사 실험장비

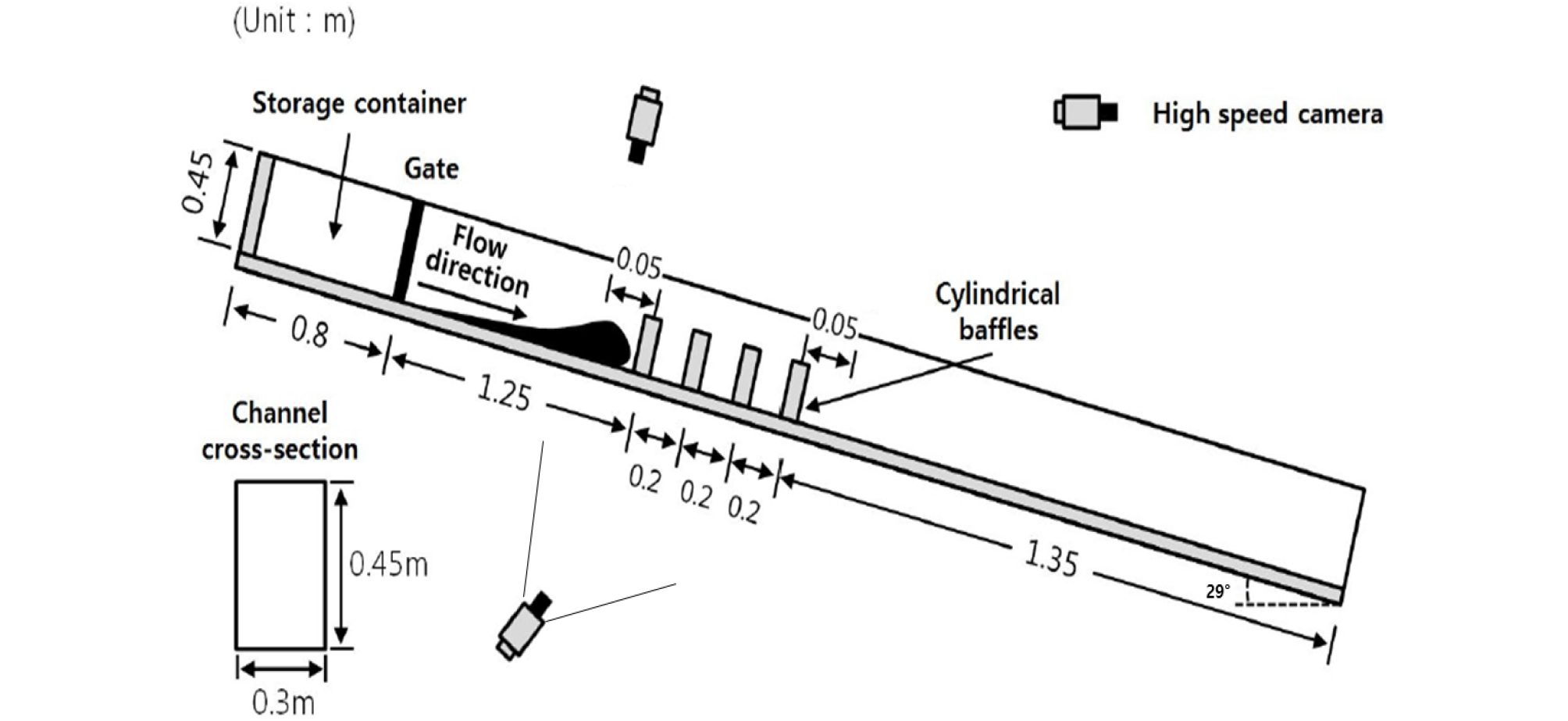

Fig. 2는 토석류를 모사하기 위해 구축한 소형수로의 구성도이다. 실험에 사용된 소형수로는 폭 0.3m, 높이 0.45m의 직사각형 단면으로 제작하였으며, 시료저장부와 토석류가 진행되는 길이는 총 4.0m이다. 이 때, 소형수로의 폭은 국내선행연구사례인 실규모 토석류 실험현장(Jun et al., 2015) 유역의 계곡부에 대한 상사비(1/17)를 적용하여 결정하였다. 소형수로는 실험 시 토석류의 흐름거동을 확인할 수 있도록 투명 강화 아크릴 재질을 사용하였으며, 두께는 10mm로 제작되었다. 또한, 반복실험으로 유발될 수 있는 아크릴 재질의 수로의 변형을 방지하기 위해 강성 재질의 스테인리스 스틸로 제작된 프레임을 이용하여 수로와 프레임을 일체화시켜 고정하였다.

소형수로는 토석류의 방출이 원활하게 이뤄질 수 있도록 자동 개폐식 도어를 설치하였다. 자동 개폐식 도어를 기준으로 상부에 시료 저장부(Storage container)가 위치하고 있으며, 하부는 토석류 시료의 유하 및 차단이 이루어지는 경사부로 구성되어 있고 그 중앙부에 대책 구조물이 설치되어 있다. 토석류의 초기 발생부를 모사하기 위해 제작된 시료 저장부의 길이는 80cm로 실험시작 전 도어가 닫힌 상태에서 준비된 토석류 시료의 투하 및 혼합 작업이 이루어지는 공간이다. 수로 경사부의 길이는 3.2m로 도어가 열린 후 시료 저장부에서 형성된 토석류의 이동이 이루어지며, 설치된 원통형 대책구조물과 토석류의 직접적인 충돌이 발생한다. 소형수로의 경사는 동일한 장비에서 선행적으로 수행된 연구사례(Kim et al., 2019b)에서 도출한 29°로 고정하여 모든 조건의 실험을 진행하였다.

실험 시, 토석류의 속도와 흐름깊이, 각 열을 통과하여 다음 열에 도착하는 시간을 측정하기 위해 수로의 상부와 측면부에 초고속 카메라(High speed camera, HAU-U2)를 각각 설치하였다.

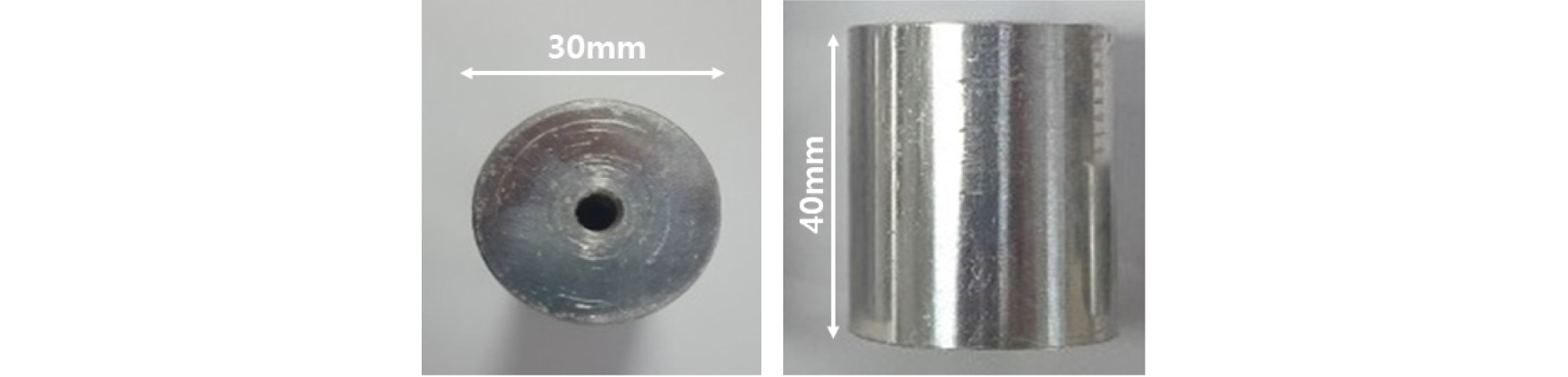

원통형 대책구조물(Fig. 4)은 직경은 30mm로 앞서 결정된 수로의 폭과 마찬가지로 실규모 토석류 실험현장에 시공된 대책구조물과의 상사비를 적용하여 결정하였다. 대책구조물 설치 시, 수로와 대책구조물의 고정을 위해 볼트를 사용하여 구조물의 개수만큼 수로 바닥부에 구멍을 뚫어 구조물의 하부를 연결하는 방식을 사용하여, 실험조건에 따른 탈부착이 용이하고 다양한 구조물 배치형태가 가능하도록 하였다.

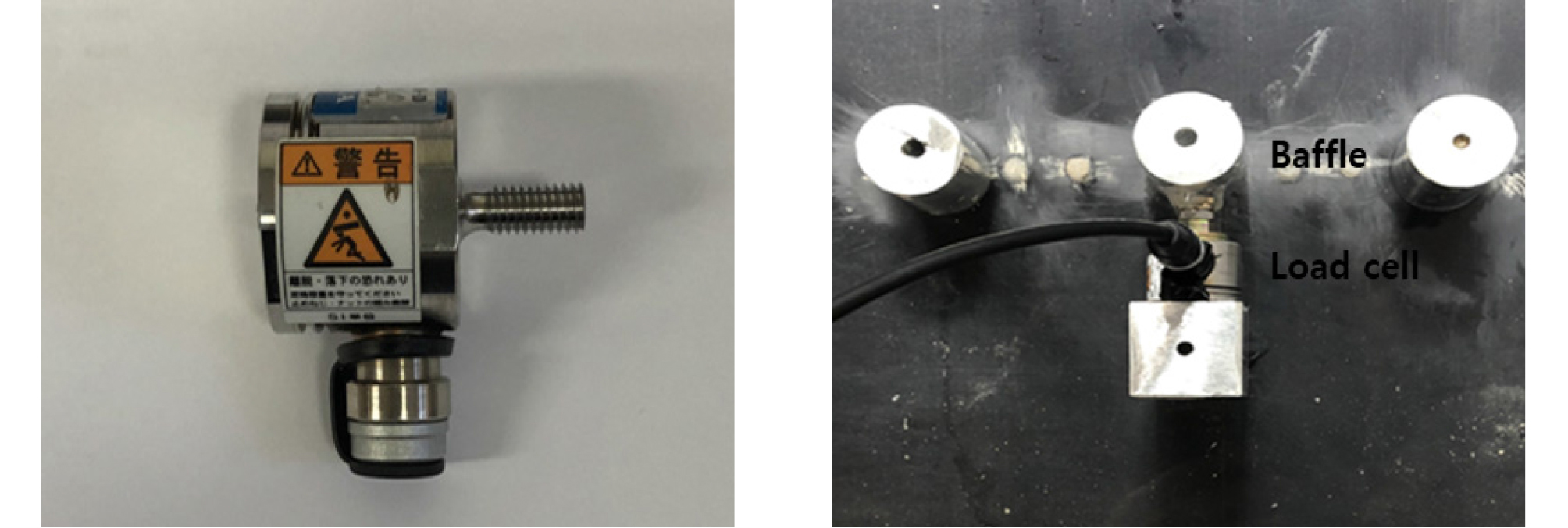

토석류의 충격하중 측정을 위해서는 충격하중이 측정되는 원통형 구조물의 뒤에 직사각형 강성 구조물을 볼트로 수로에 고정 후 앞부분에 로드셀(Load cell, Kyowa)과 원통형 대책구조물을 부착하여 하중이 정확히 측정될 수 있도록 하였다(Fig. 5).

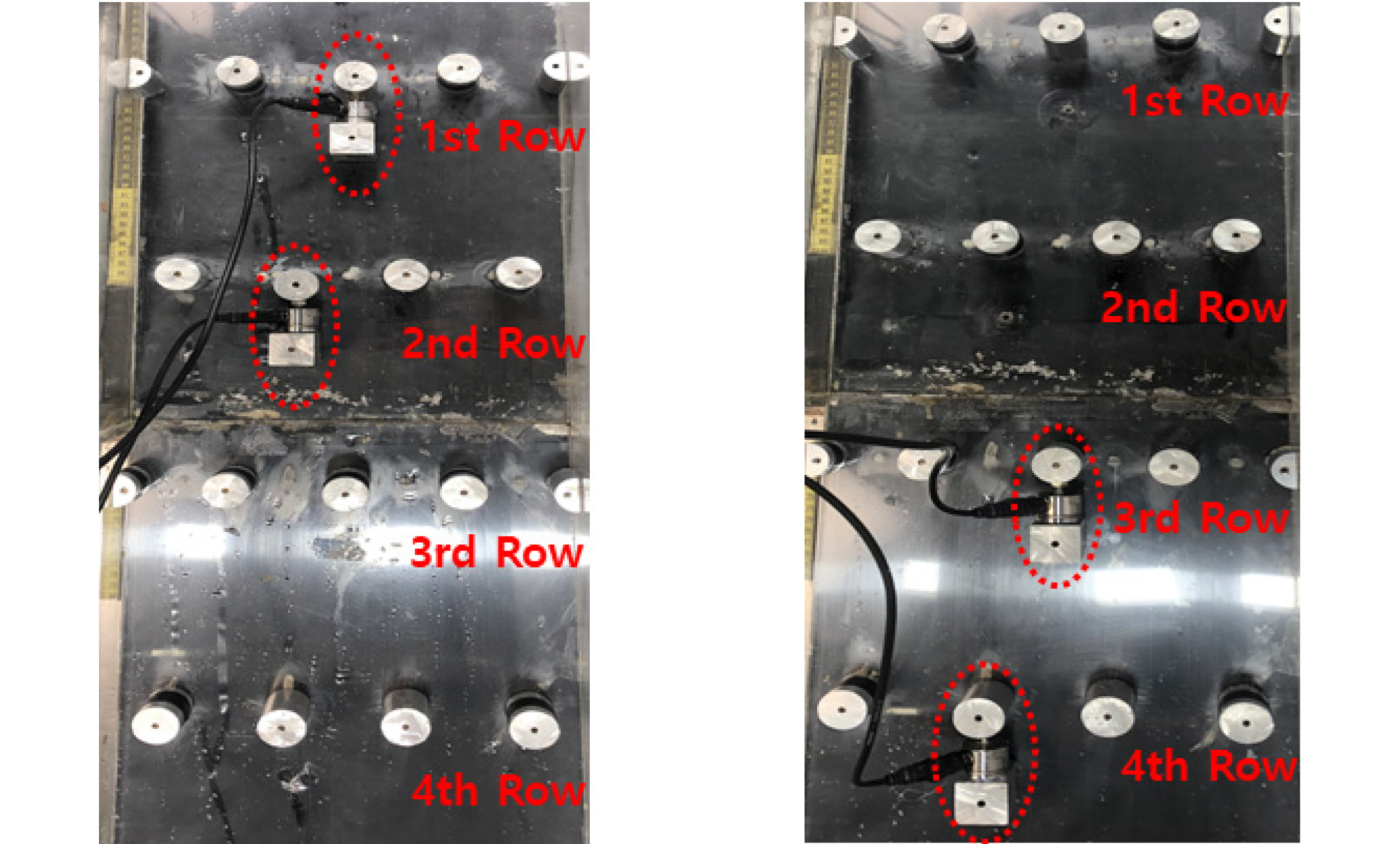

종방향 대책구조물의 배치조건에 따른 토석류 충격하중의 차이를 확인하기 위해 2열 배치조건과 4열 배치조건에서 실험을 수행하였다. 2열 배치조건 시, 로드셀을 1열 대책구조물과 2열 대책구조물에 부착하여 각각의 열에서 토석류의 충격하중을 측정하였다. 4열 배치조건에서는 Fig. 6과 같이 먼저 2열 배치조건과 동일하게 1열, 2열 대책구조물에 부착하여 1, 2열과 부딪히는 토석류의 충격하중을 측정한 후 같은 4열 배치조건에서 3열, 4열의 대책구조물에 로드셀을 부착하여 토석류의 충격하중을 측정하였다.

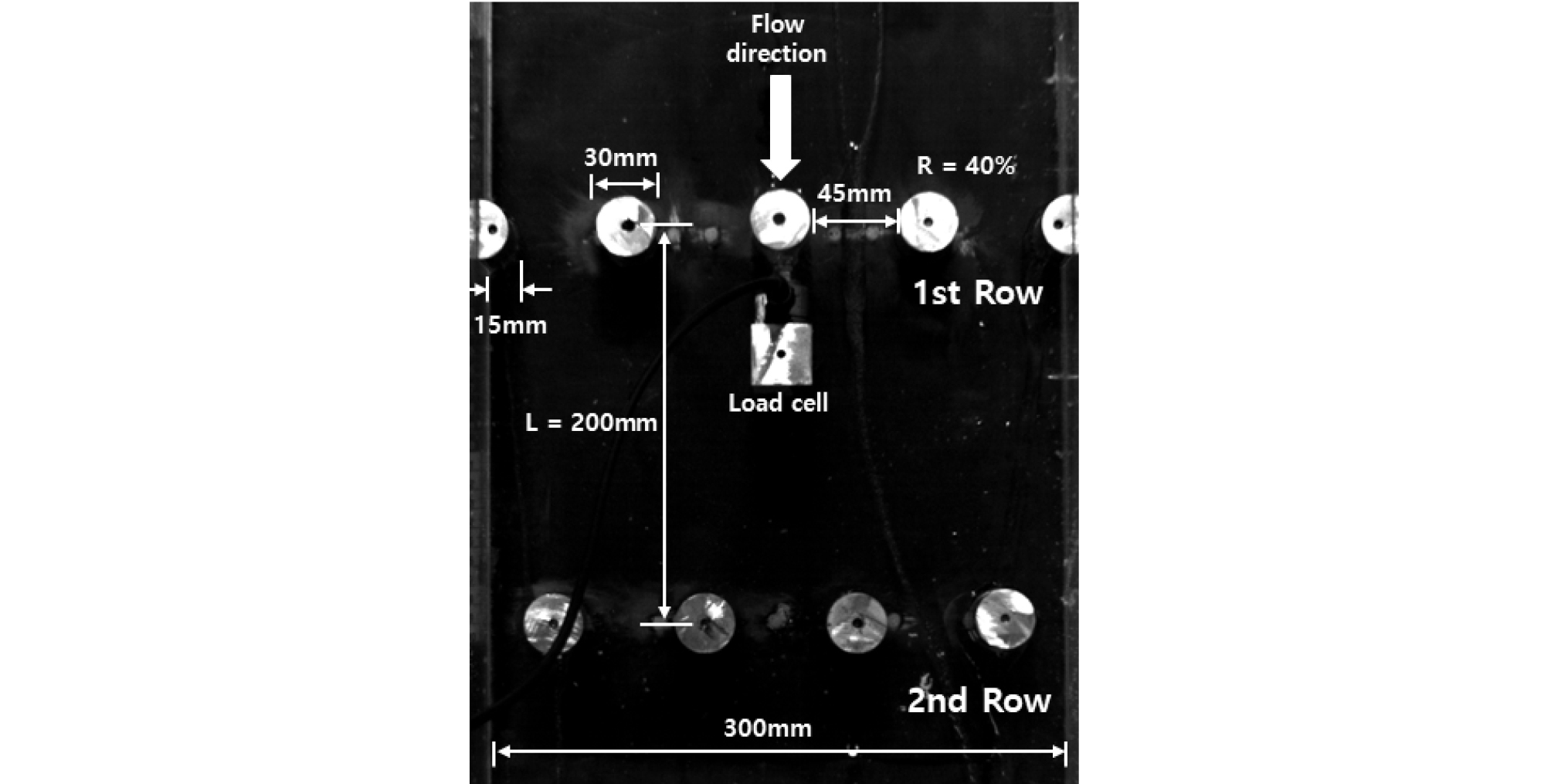

원통형 대책구조물의 경우, 하나의 구조물이 단일형식으로 설치되지 않고 여러 개의 구조물들이 가로방향으로 하나의 열을 이루어 설치되는 것이 일반적이다. 대책구조물 설치 시, 가로방향 폭 대비 설치된 구조물들의 폭의 합의 비율로 정의되는 차단비율(Transverse blockage ratio)은 40%로 하였고 세로방향 종방향 대책구조물 사이의 간격은 200mm로 하였다. Fig. 7은 원통형 대책구조물의 설치형태를 나타내고 있다.

토석류 수로실험에 앞서, 실제 토석류현장 모사를 위한 토석류 시료의 양을 산정하기 위해 토사유출 실험을 반복적으로 수행하였다. 속도와 흐름깊이를 측정하여 흐름의 특성을 무차원수로 표현한 프루드 수(Froude Number)를 사용해 비교하였고, 그 결과, 대책구조물을 설치하지 않은 경우의 토사유출 실험 시 산정 된 프루드 수 값은 7로써 실제 토석류 현상과 유사성을 가진다는 것을 확인하였으며, 이 때, 토석류 시료의 무게는 20kg이었다.

확보한 토석류 시료 중량에 적합한 원통형 대책구조물의 높이를 도출하기 위해 대책 구조물을 다양한 높이(4, 6, 8cm)로 설치하여 반복 실험을 수행하였다. 실험결과, 대책구조물의 높이가 커질수록 토석류와 대책구조물의 충돌 시 나타나는 월류(overflow)량이 커지는 경향이 있으므로, 이 후 본 실험에서는 대책구조물의 높이는 4cm(Fig. 4)로 고정하여 실험을 수행하였다.

2.2 토석류 시료조건

실질적인 토석류의 거동을 모사하기 위해 유변학적 특성을 고려할 수 있는 대형 베인 레오메터(Vane rheometer)를 이용하여 체적농도비(CV)에 따른 토석류 시료의 항복응력 및 점성 등의 유변물성을 분석하였다. 체적농도비는 O’Brien and Julien(1988)에 의하여 제안된 아래의 식 (1)과 같이 구할 수 있다. VS는 퇴적물의 부피, VW는 물의 부피로 퇴적물과 물의 부피에 대한 퇴적물 부피 비를 나타낸다.

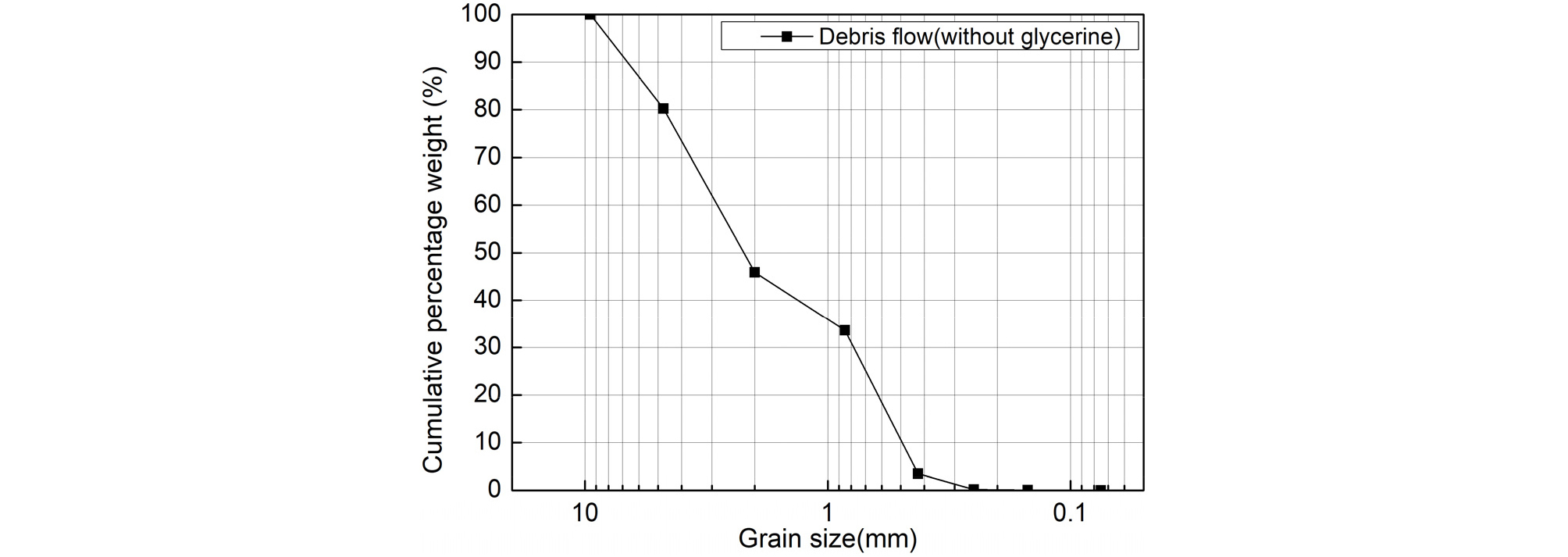

토석류는 다양한 입도의 흙입자가 혼합되어 점성유체의 흐름 특성을 보인다. 이 때 유체의 점성은 주로 실트 및 점토질 성분과 같은 세립분에 의하여 발현이 되는데, 흙만을 가지고 실험이 수행되는 경우에는 토석류의 점성 조절이 어렵고 유체의 탁도가 증가하여 입자의 관측이 어렵다는 단점이 있다. 본 연구에서는 실험 시 토석류 흐름거동의 원활한 측정을 위하여 주문진 표준사와 물을 혼합하였으며, 세립토의 특성을 구현하기 위해 글리세린(Glycerine)을 추가적으로 혼합하여 토석류의 점성을 구현하고 유변학적 특성을 모사하였다. 기존 국내 토석류 재해지역의 풍화토 체적 농도비는 0.44 ~ 0.63의 범위(Kang et al., 2017)를 가지므로 체적농도비를 0.6, 0.5, 0.4로 변화시켜가면서 반복 실험을 수행하였다.

대형 베인 레오메터의 구성(Fig. 8)은 원통형 컨테이너, 십자형태의 베인, 토크 센서와 모터로 구성(Kang et al., 2017)되어 있으며 시료 조성, 베인 관입 및 회전, 회전속도 조절의 단계를 거쳐 전단변형률속도와 전단응력을 각각의 토크 값과 RPM 값을 이용하여 최종적으로 토석류 시료의 점성과 항복응력을 산정하였다.

실험 결과, Fig. 9와 같이 비뉴턴유체에서 전단변형률속도가 커질수록 항복응력이 증가하는 선형적인 유동특성을 가지는 Bingham 모델의 특징을 나타냈다. 이 때 사용된 혼합시료의 함수비, 점섬, 항복응력 값은 Table 1에 나타내었으며, 혼합시료의 체적농도비가 증가할수록 점성과 항복응력이 점차적으로 증가하는 것을 볼 수 있다.

Table 1.

Test result of vane rheometer

Fig. 10에 토석류 실험에 사용된 시료의 입도분포곡선을 나타내었다. 앞서 대형 베인 레오메터를 사용하여 도출해낸 혼합시료를 바탕으로 체적농도비에 따른 토사유출 실험을 수행한 결과, 체적농도비 0.6의 혼합시료는 점성이 토석류에 비해 크고 이류(Mudflow)에 가까운 흐름거동을 보여 토석류 실험 시 체적농도비 0.4, 0.5의 혼합시료를 사용하였다. Table 2는 토석류 실험에 사용된 시료의 체적농도비에 따른 구성성분과 단위중량이다.

3. 실험결과

3.1 토석류 흐름 특성과 충격하중 분석

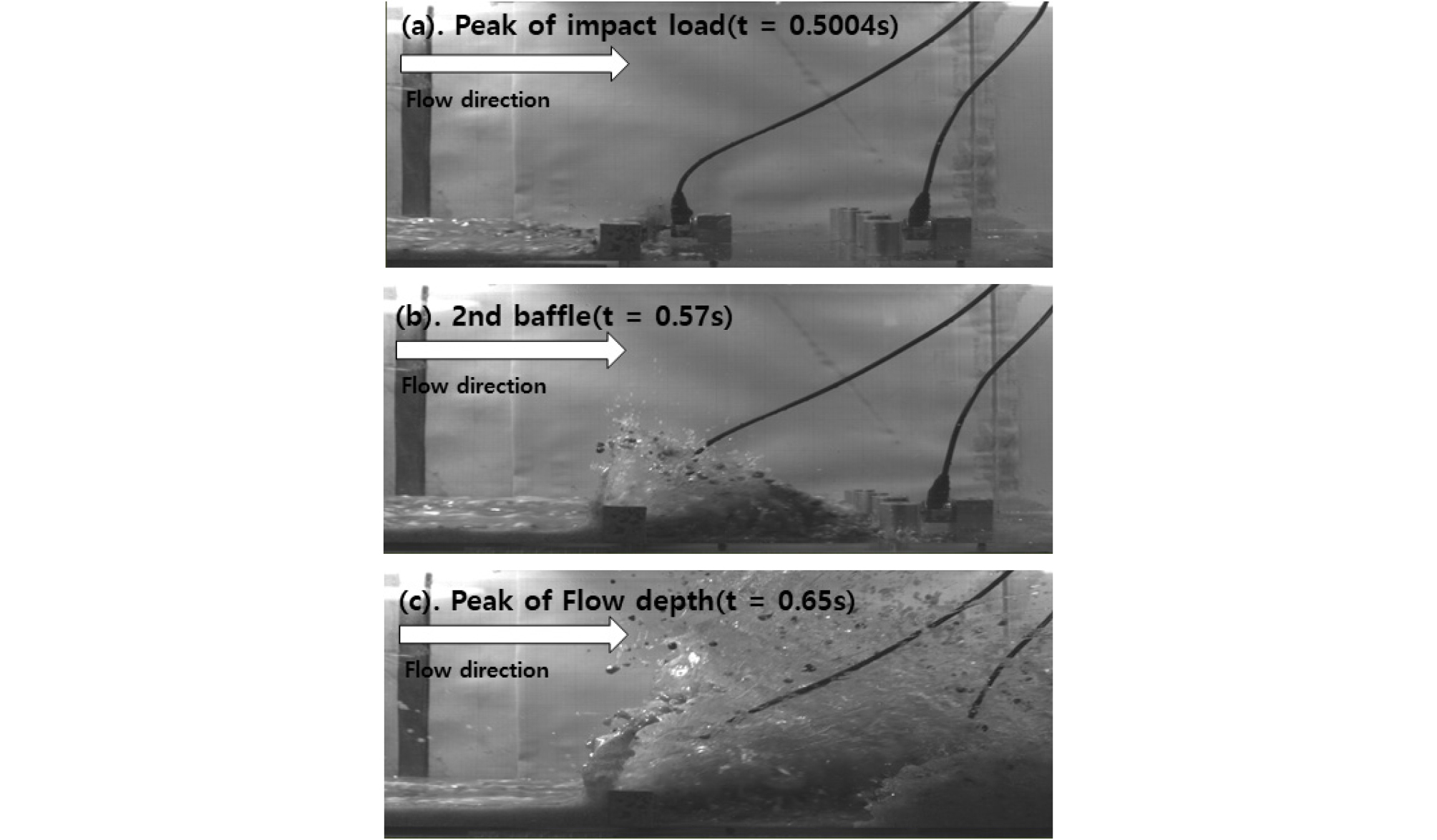

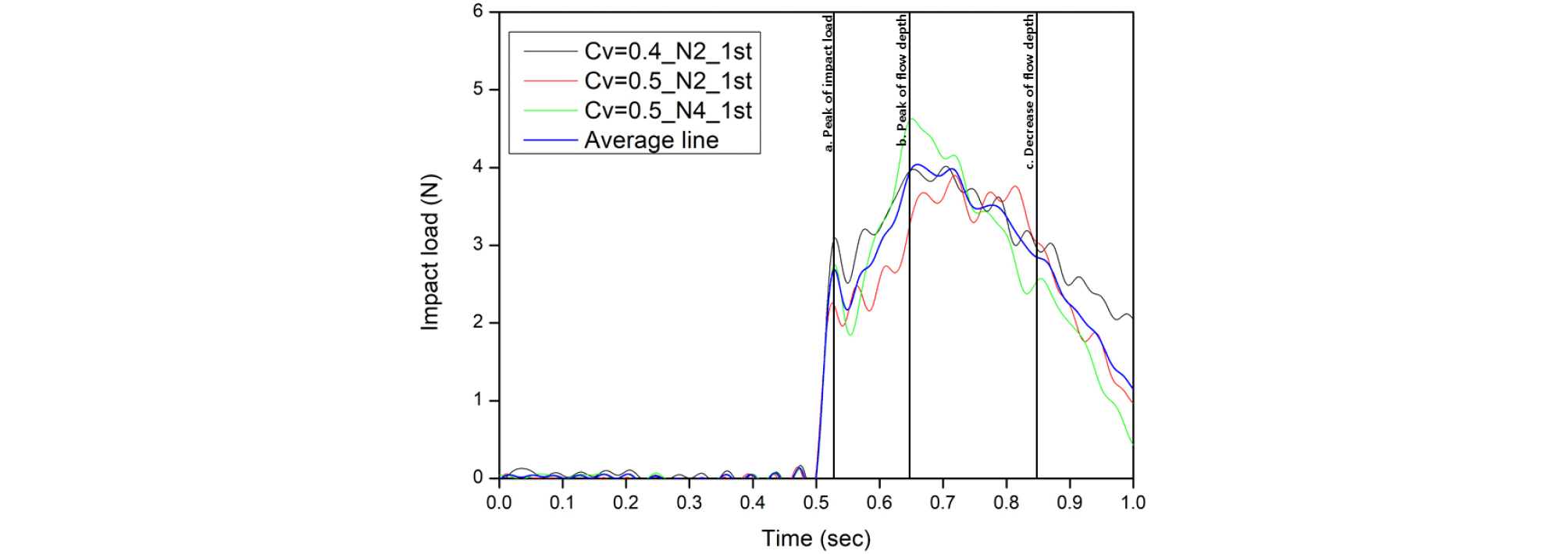

Fig. 11은 종방향 대책구조물이 2열로 배치된 조건(N : Row number of baffle)에서 첫 번째 대책구조물에서 발생한 충격하중을 시간에 따라 도시한 결과이다. 토석류의 선단부가 첫 번째 종방향 대책구조물과 부딪히는 시점을 0.5초로 하였으며, 이후 1열에서의 토석류 흐름이 유지되는 1초까지를 나타내었다. 실험 시, 로드셀을 사용하여 5kHz로 토석류 충격하중을 측정하였으며, 이를 바탕으로 토석류의 흐름특성을 파악하기 위해 차단주파수(fmax)를 26Hz(Scheidl et al., 2013)로 설정하여 저역통과필터(Low pass filter)를 적용한 결과로 나타내었다. 토석류의 충격하중 분석에 있어 필터링 작업을 거치게 되면 발생된 토석류의 충격하중을 슬러리 흐름에 의한 충격하중과 입자충돌에 의해 발생되는 충격하중으로 분류할 수 있다(Hu et al., 2011). Fig. 11에서 1열 대책구조물에서의 최대충격하중 발생시점은 토석류의 선단부와 구조물의 충돌 직후(a)에 나타났으며, 흐름이 하부로 계속 진행되어 2열 대책구조물과의 충돌이 발생하는 시점을 (b)로 표시하였다. 이 후 지속적인 토석류의 유입으로 흐름깊이가 상승하여 대책구조물의 높이인 4cm까지 상승한 후(c) 대책구조물 위로 토석류의 런업(Run-up)현상이 지속되다가 점차 감소하면서 충격하중도 감소하는 경향(d)을 확인할 수 있다. Fig. 12에 동일한 시점 (a), (b), (c)에서 토석류의 흐름거동을 분석하기 위해 수로 측면부에 설치된 초고속카메라에서 촬영된 결과를 함께 나타내었다.

Fig. 13은 2열 및 4열 배열 조건에서 체적농도비를 0.4, 0.5로 변화시켜가며 수행된 실험에서 첫 번째 구조물에서 측정된 충격하중을 저역통과필터를 사용해 도시한 결과이다. 또한 3개 실험의 평균값도 함께 도시하였다. 실험 조건에 따라 각각의 충격하중 값은 다르지만 초기에 최대충격하중이 발생한 이후(a), 흐름깊이가 증가면서 충격하중도 점차 증가하다가(b), 토석류 선단부가 하류로 진행함에 따라 충격하중이 감소하는(c) 경향은 모든 실험에서 유사하게 나타났다.

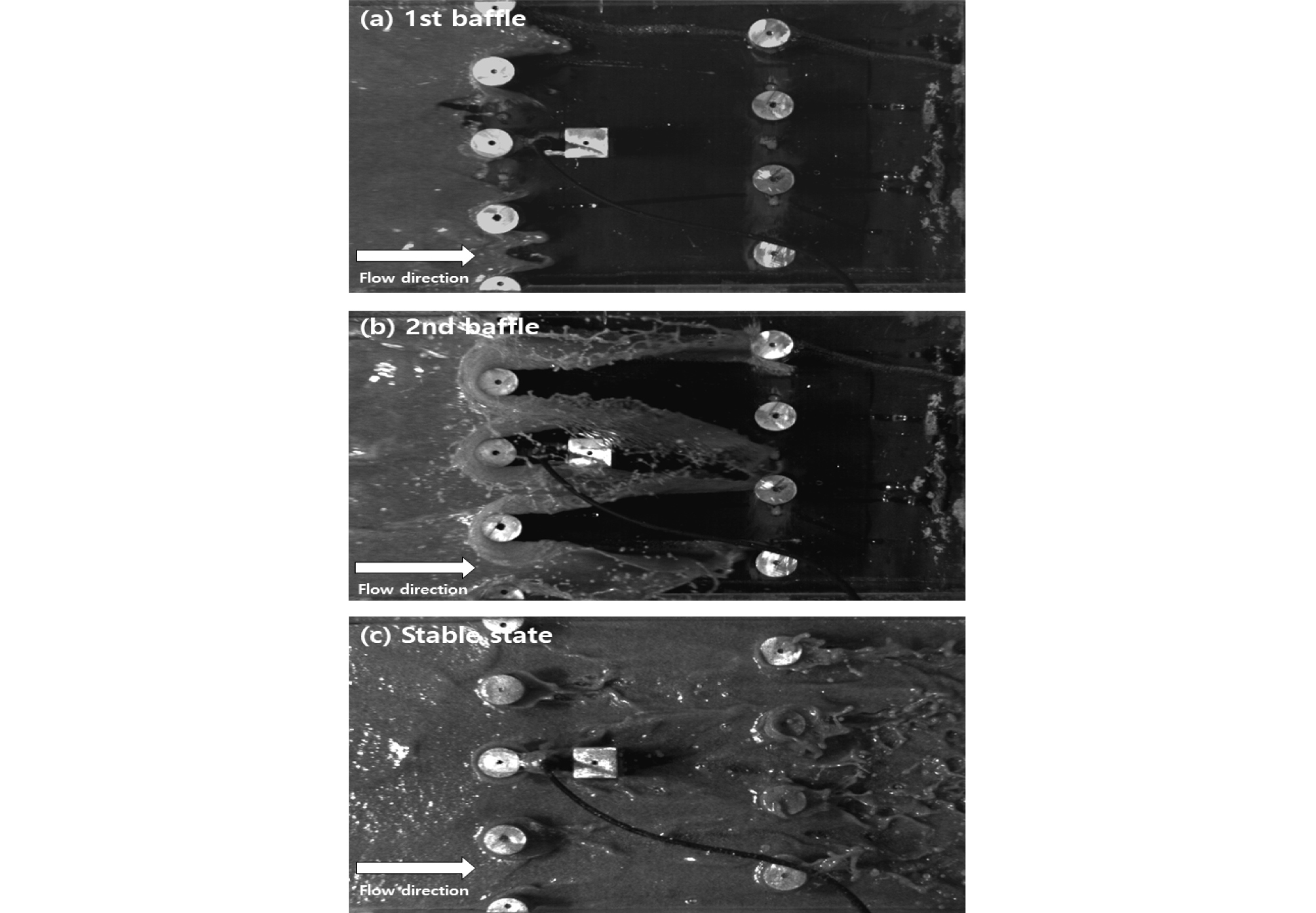

Fig. 14에서는 수로 상부에 설치된 초고속카메라를 통해 관측된 토석류의 흐름거동을 나타내었다. Fig. 14(a)는 최대충격하중이 발생하는 시점인 토석류의 선단부와 첫 번째 대책구조물 충돌 직후를 나타내고 있다. 이후 1열 대책구조물과 충돌 없이 대책구조물의 사이를 통과하면서 유지된 선단부가 빠른 속도로 2열 대책구조물과 직접 충돌하는 시점(b), 토석류가 수로 하부로 유하하면서 1열 대책구조물 근처에서 속도가 대폭 감소하고 런업이 줄어들면서 충격하중이 일정하게 유지되는 상태(c)를 관찰할 수 있었다.

3.2 2열 배치조건에서의 토석류 충격하중

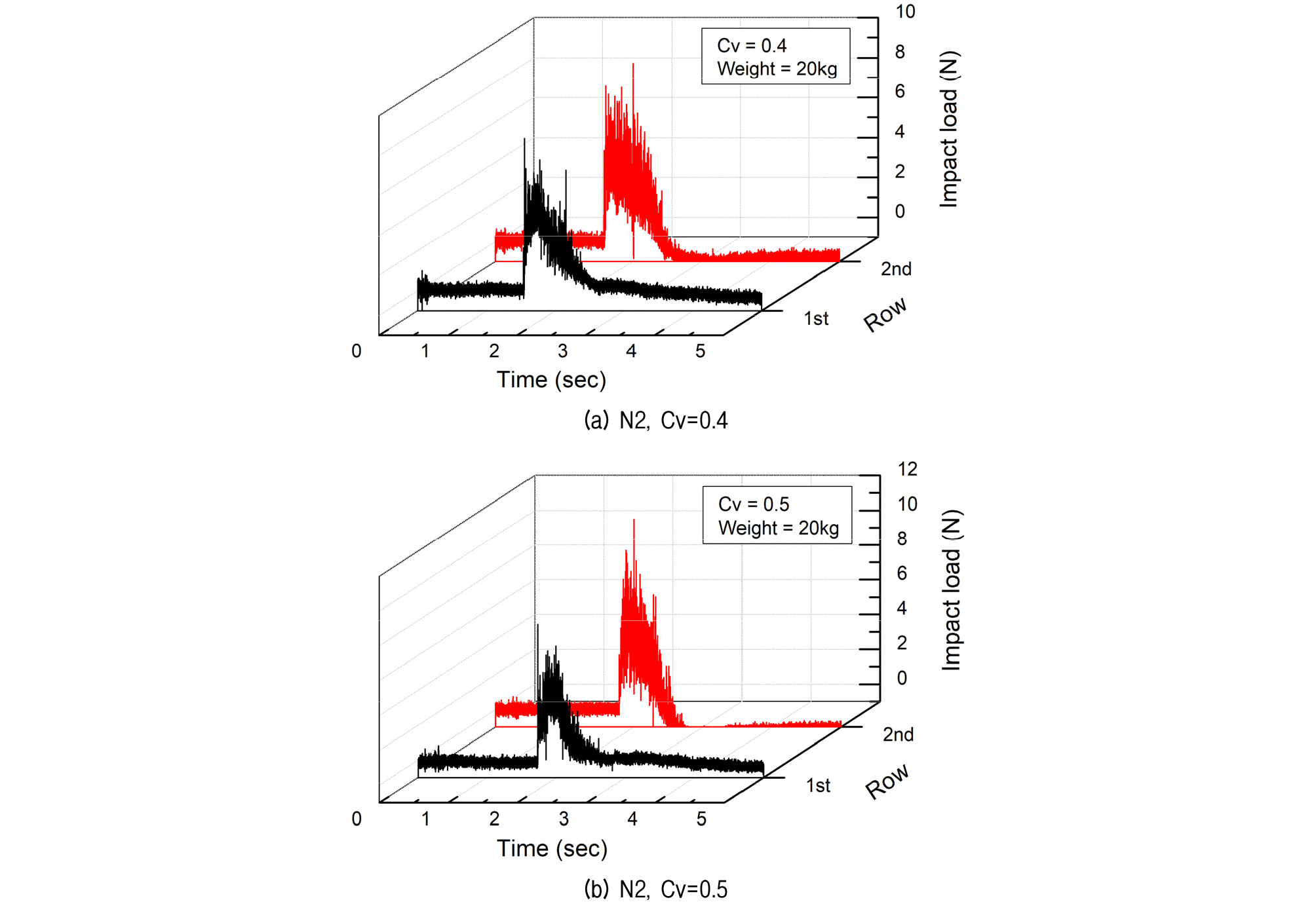

Fig. 15는 체적농도비가 0.4, 0.5인 토석류 시료 20kg을 사용하여 종방향 대책구조물이 2열 배치로 설치된 조건에서 측정된 충격하중(Impact load)을 시간에 따라 각각의 열(1st Row, 2nd Row)로 구분하여 도시한 결과이다. 시간에 따라 각 열에서 대책구조물의 전반적인 충격하중을 분석하기 위해 총 5.0초 동안 나타내었다. 실험이 수행되는 동안 1열과 2열에서의 충격하중은 동일한 시간에 측정되었으며, 모든 실험에서 토석류의 선단부가 첫 번째 종방향 대책구조물과 충돌하는 시점을 2.0초로 맞추어 결과를 정리하였다.

체적농도비 0.4(Cv=0.4)의 경우, 1열 대책구조물에서의 최대충격하중은 토석류의 선단부와 구조물의 충돌 직후인 약 0.004초 후 나타났으며, 이 때 충격하중 값은 7.6N으로 측정되었다. 2열 대책구조물의 경우, 최대충격하중은 8.9N으로 1열 대책구조물보다 약 17% 증가하였으며 2열 대책구조물과 토석류의 충돌 직후 충격하중이 발생하여 점차적으로 증가하였다가 약 0.4초가 진행된 후 최대충격하중이 발생하였다.

체적농도비 0.5의 경우(Cv=0.5), 열 대책구조물에서의 최대충격하중은 7.8N으로 토석류의 선단부와 구조물의 충돌 직후인 약 0.002초 후에 발생하였다. 2열 대책구조물의 경우, 최대충격하중은 10.9N으로 1열 대책구조물의 최대충격하중에 비해 약 41%증가하였으며, 2열 대책구조물과 토석류의 충돌 직후 충격하중이 발생하여 점차적으로 증가하였다가 약 0.2초가 진행된 후 최대충격하중이 발생하였다.

실험결과는 Table 3에 나타냈으며, 1열과 2열 모두 체적농도비가 클수록 최대충격하중이 더 크게 산정되었으며, 1열보다 2열에서 최대충격하중이 더 크게 산정되었다. 1열에서 2열로의 최대충격하중 증가 비율 또한 체적농도비 0.4의 경우 17%, 0.5의 경우 41%로 체적농도비가 클수록 최대충격하중 증가율이 큰 것으로 나타났다.

Table 3.

Test result

| Volumetric concentration | Impact load (N) | Increase ratio of Impact load | |

| 1st Row | 2nd Row | ||

| 0.4 | 7.64 | 8.93 | 1.17 |

| 0.5 | 7.78 | 10.93 | 1.41 |

3.3 4열 배치조건에서의 토석류 충격하중

Fig. 16은 앞의 2열 배치조건과 동일하게 체적농도비 0.4, 0.5인 토석류시료 20kg을 이용하여종방향 대책구조물 4열 배치조건에서 측정된 충격하중을 시간에 따라 각각의 열(1st Row, 2nd Row, 3rd Row, 4th Row)로 구분하여 도시한 결과이다. 앞의 2열 배치와의 비교를 위해 전체 5.0초의 시간동안 측정된 결과를 도시하였으며, 토석류의 선단부가 첫 번째 대책구조물과 부딪히는 순간을 2.0초로 나타내었다.

체적농도비 0.4(Cv=0.4)의 경우, 1열부터 4열까지 각 대책구조물에서 측정된 토석류의 최대충격하중은 11.3, 11.8, 5.7, 3.7N이다. 2열 배치조건과 동일하게 두 번째 열에서 토석류 최대충격하중이 첫 번째 대책구조물에서 최대충격하중보다 4.4% 증가하였으며, 두 번째 열의 대책구조물 통과 후에는 세 번째 및 네 번째 열로 토석류가 진행할수록 최대충격하중은 감소하였다. 첫 번째 열의 대책구조물에서 최대충격하중 발생시점은 토석류의 선단부와 대책구조물 충돌 후 약 0.02초 이후에 발생하였다. 첫 번째 열의 대책구조물을 제외한 2, 3, 4열 대책구조물에서의 토석류 최대충격하중은 선단부에서 발생하지 않고 대책구조물과 충돌 후 각각 0.4, 0.12, 0.08초 후에 발생하였다. 체적농도비 0.5(Cv=0.5)의 경우, 각각의 종방향 대책구조물에서 나타난 토석류의 최대충격하중은 첫 번째 열부터 각각 9.5, 13.7, 6.2, 4.6N으로 앞의 체적농도비 0.4의 결과와 마찬가지로 두 번째 열의 대책구조물에서 최대충격하중이 가장 크고 세 번째 및 네 번째 열로 진행할수록 최대충격하중이 감소하였다.

첫 번째 열의 대책구조물에서 최대충격하중 발생시점의 경우, 토석류의 선단부와 대책구조물 충돌 직후인 약 0.04초 후 발생하였으며, 두 번째부터 네 번째 열까지 각 대책구조물에서의 최대충격하중은 대책구조물과 충돌 후 각각 0.09, 0.4, 0.1초 후에 발생하였다.

대책구조물 2열 배치조건과 동일하게 4열 배치조건에서도 토석류의 최대충격하중은 두 번째 구조물에서 가장 크게 측정되었으며, 첫 번째 열의 대책구조물을 제외한 나머지 열들의 최대충격하중 역시 체적농도비가 클수록 높게 산정되었다. 첫 번째 열의 대책구조물의 경우, 모든 실험조건에서 토석류의 선단부와 대책구조물의 충돌 직후 최대충격하중이 발생하였다. 따라서 첫 번째 대책구조물에서 최대충격하중은 토석류 선단부의 흐름거동과 밀접한 관련이 있다. Li(2020)의 연구에서도 첫 번째 대책구조물의 경우, 토석류의 충격하중은 구조물과 부딪히는 시점의 토석류 시료 밀도에 따라 실험 결과가 좌우된다고 보고하고 있다.

두 번째 열 이후의 대책구조물에서는 앞선 열에서의 차단 효과로 인하여 토석류와 대책구조물이 충돌하고 일정 시간이 경과된 후에 최대충격하중이 나타나며 세 번째와 네 번째 열에서는 최대충격하중도 크게 감소하는 것을 확인할 수 있다. 또한 두 번째 열에서는 2열 배치조건과 동일하게 첫 번째 열을 바로 통과하면서 집중된 흐름이 빠르게 대책구조물과 충돌하면서 첫 번째 열보다 더 큰 최대충격하중이 발생하는 현상이 관찰되었다.

3.4 실험조건에 따른 토석류 충격하중 정규화

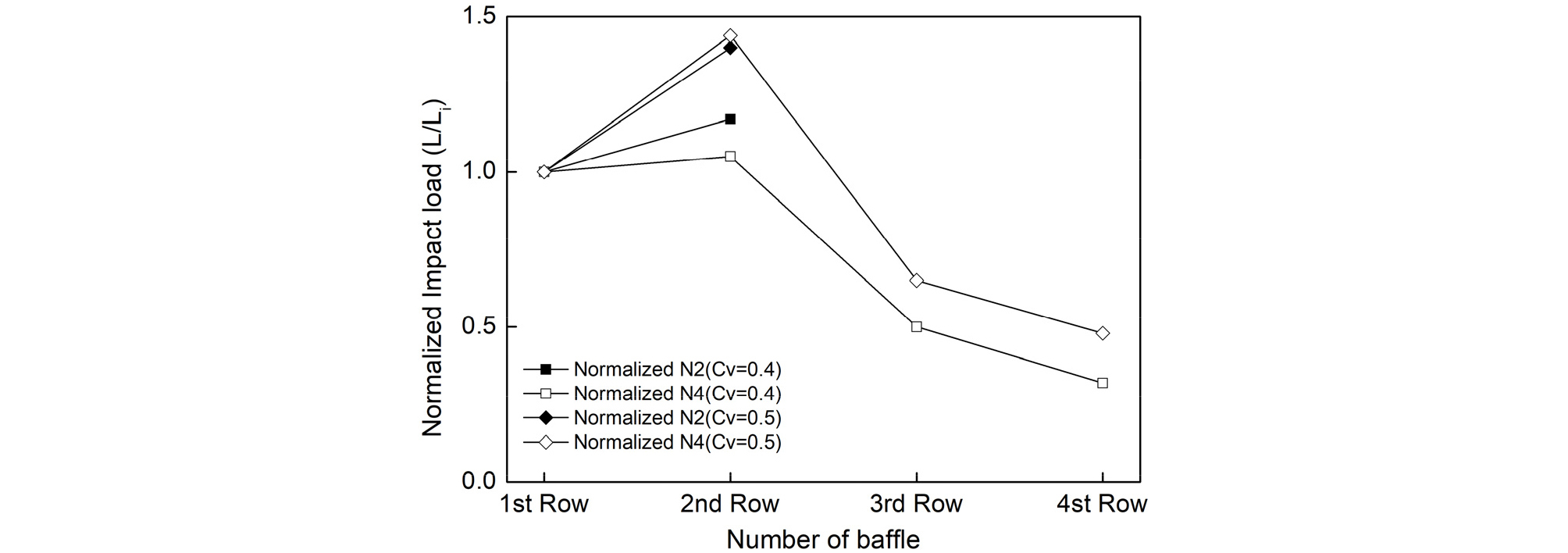

Fig. 17은 수행된 충격하중 결과를 바탕으로 각각의 열에서 최대충격하중(L)을 첫 번째 대책구조물의 최대충격하중(Li)으로 나누어 정규화한 결과이다. 2열, 4열 배치조건 모두 2열에서의 최대충격하중이 가장 크게 나타났다. 토석류 선단부의 전체적인 충돌 및 차단이 이루어지는 중력식 대책구조물과 다르게 그룹형태로 설치되는 투과형 대책구조물은 첫 번째 대책구조물과의 직접적인 충돌 없이 후속 대책구조물과 토석류의 선단부가 부딪히는 경우가 발생한다. 이 경우에 토석류 선단부의 속도는 첫 번째 대책구조물에서의 최대충격하중을 발생시키는 속도와 동일하게 유지된다. 이와 더불어, 토석류의 가장 큰 충격하중은 첫 번째 대책구조물과의 지속된 격렬한 충돌로 유발된 제트플로우(Jet flow)에 의해 후속 대책구조물에서 발생되므로(Li et al., 2020) 2열의 최대충격하중이 가장 크게 나타난 것으로 판단된다. 토석류의 밀도는 대책구조물과 충돌 시 발생되는 충격하중에 많은 영향을 미친다(Wang et al., 2017). 일반적으로 임계치를 초과하지 않는 범위 내에서 토석류의 밀도가 커질수록 충격하중도 비례하여 증가하게 된다(Li et al., 2020). 본 연구에서도 체적농도비가 클수록 두 번째 열에서 발생하는 최대충격하중이 크게 나타났다. 대책구조물 4열 배치 시, 세 번째 열의 대책구조물부터 최대충격하중이 큰 폭으로 감소하였으며, 네 번째 열에서의 토석류 최대충격하중은 체적농도비 0.4의 경우 67%, 0.5의 경우 51%까지 감소하였다. 두 가지 조건의 실험에서 모두 두 번째 대책구조물 통과 후 대책구조물과 토석류의 직접적인 충돌에 의한 유속, 흐름깊이 감소 및 에너지 저감효과(Kim et al., 2019b)에 의해 최대충격하중이 큰 폭으로 감소하는 것을 확인할 수 있다.

따라서 토석류의 직접적인 차단이 아닌 속도, 흐름깊이 등의 에너지 저감을 목적으로 그룹형태로 설치되는 원통형 대책구조물 설치 시, 1열 배치조건이 아닌 2열 이상의 배치조건으로 설치하는 것이 최대충격하중을 큰 폭으로 줄일 수 있으므로 효과적이다. 또한, 대책구조물의 설계에 있어서도 2열 대책구조물에 가해지는 충격하중이 가장 크게 나타나는 것을 고려하여 설계가 이루어져야 한다.

3.5 동적압력계수(Dynamic pressure coefficient)

프루드 수(Froude number)는 관성력이나 중력에 지배적인 개수로의 흐름특성을 나타내는 무차원 수로 식 (2)를 통해 구할 수 있다. 여기서, g는 중력가속도(m/s2), h는 흐름깊이(m), V는 속도(m/s)이다. 토석류 흐름특성을 파악하기 위해 많은 연구에서 프루드 수를 사용하고 있으며, 특히 토석류의 충격메커니즘과 흐름거동에 프루드 수가 지배적이라고 명시하고 있다(Hübl et al., 2009; Armanini et al., 2011; Choi et al., 2015a).

토석류와 대책구조물의 충돌로 발생하는 충격하중(F : Impact force)은 일반적으로 유체역학적 접근을 통해 식 (3)과 같이 산정할 수 있다(Hübl et al., 2009). 여기서, α는 동적압력계수(Dynamic pressure coefficient), ρ는 토석류의 밀도(kg/m3), v는 토석류의 속도(m/s), h와 w는 대책구조물의 높이와 폭(m)이다.

선행연구사례들의 동적압력계수(α)와 본 연구에서 실험을 통해 산출해낸 동적압력계수를 비교하기 위해, 앞의 첫 번째 열 대책구조물에서의 프루드 수와 α값을 Table 4에 정리하였다. 이 때 토석류 밀도의 경우, 대책구조물과의 직접적으로 충돌이 이루어지는 순간의 정확한 값을 산정하기 어렵기 때문에 전체의 질량이 감소 없이 대책구조물에 영향을 미친다고 가정하여 흐름밀도 값을 사용하는 것이 일반적이다(Koo et al., 2016).

Table 4.

Dynamic pressure coefficient (α)

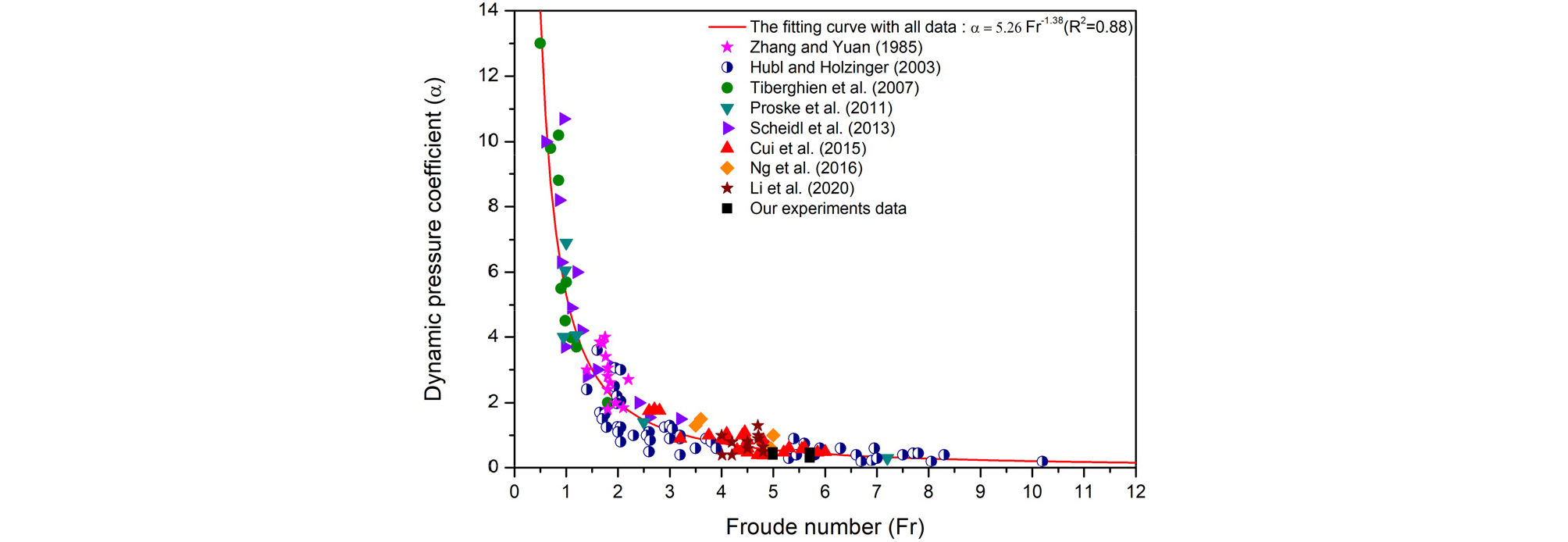

Fig. 18은 다양한 토석류에서 산정된 동적압력계수를 프루드 수에 따라 도시한 결과이다. 이 그림에서 Zhang and Yuan(1985)의 경우만 실제 현장에서 관측된 토석류에 대한 결과이고 그 외 나머지 값들은 토석류를 모사한 수로실험에서 산정된 결과이다(Hübl and Holzinger, 2003; Tiberghien et al., 2007; Proske et al., 2011; Scheidl et al., 2013; Cui et al., 2015; Ng et al., 2016; Li et al., 2020). 또한 프루드 수와 동적압력계수의 상관관계를 확인하기 위하여 본 연구를 포함한 모든 결과 값들을 회귀분석을 통해 식 (4)와 같이 관계식을 도출하였으며, Fig. 18의 그래프에 함께 도시하였다.

본 연구의 실험결과에서는 체적농도비 0.5인 토석류의 프루드 수가 체적농도비 0.4보다 낮게 산정되었다. 이는 체적농도비가 클수록 점성이 커지고(Kang et al., 2013) 그에 따른 영향으로 토석류의 속도가 감소하기 때문이다(Lee et al., 2013). 2열, 4열 배치조건 시 각각의 실험결과에서 체적농도비가 0.4, 0.5일 때 평균 동적압력계수가 0.40, 0.45로 산정되었다. Table 5는 선행연구사례의 프루드 수와 동적압력계수의 관계식과 본 연구에서 산출해낸 식을 나타내었으며, 본 연구의 실험결과를 대입하여 동적압력계수를 산정하였다. 프루드 수와 동적압력계수의 관계식을 통해 산정된 동적압력계수는 본 연구에서 실험으로 산출된 동적압력계수보다 크게 나타났다. 본 연구에서는 강성벽체구조물이나 사각기둥형태의 대책구조물보다 토석류에 대한 구조물의 항력이 작은(Wang et al., 2020) 원통형 대책구조물을 사용하였다. 기존에 프루드 수와 동적압력계수의 관계식 산출에 포함된 대다수의 실험결과 값은 그룹형태로 설치되는 원통형 대책구조물이 아닌 수로에 직각으로 설치되는 단일형태의 구조물이므로 본 실험결과의 동적압력계수가 다른 연구와 비교하여 작게 산정된 것으로 판단된다. 하지만 이러한 실험결과는 첫 번째 대책구조물에 대한 결과이며, 후속 대책구조물에 대한 동적압력계수는 토석류의 런업이나 오버플로우 현상으로 정확한 밀도 값을 획득할 수 없으므로 산정할 수 없다. 또한, 토석류는 동적인 현상이기 때문에 다양한 조건에 의하여 영향을 받으므로 산정된 동적압력계수를 정량적인 설계지표로 활용하기 위해서는 다양한 조건에서의 실험적 연구가 추가로 수행되어야 한다. 특히, 거석을 포함하여 시료 구성조건에 따른 밀도 변화를 고려한 실험이 이루어질 수 있으며, 원형뿐만 아니라 사각형이나 현장에서 적용가능한 대책구조물의 형상이 고려될 수 있고, 이에 더하여 런업이나 오버플로우 현상을 고려한 후속 구조물에서의 동적압력계수 변화 등이 분석된다면 그 적용성이 매우 높아질 수 있을 것으로 판단된다.

Table 5.

Dynamic pressure coefficient (α)

| Author | Model | α | |

| Cv = 0.4 | Cv = 0.5 | ||

| Li et al. (2020) | α=4.2Fr-1.2 (R2=0.89) | 0.52 | 0.61 |

| Cui et al. (2015) | α=5.3Fr-1.5 (R2=0.91) | 0.40 | 0.48 |

| This study | α=5.26Fr-1.38 (R2=0.88) | 0.48 | 0.57 |

| Test result | - | 0.40 | 0.45 |

4. 결 론

본 실험적 연구에서는 원통형 대책구조물의 배치조건에 따른 각각의 대책구조물에 발생하는 토석류의 충격하중을 측정하였고 동적압력계수를 산정하기 위해, 소형 수로 내에서 토석류와 대책구조물을 모사하여 종방향 대책구조물의 배치조건과 체적농도비를 변화시켜가면서 실험을 수행하였다. 실험이 완료된 후에는 첫 번째 대책구조물에서의 토석류의 흐름특성을 파악하기 위해 저역통과필터를 적용하였고, 배치조건에 따른 각각의 열에 대한 토석류의 최대충격하중의 크기와 발생되는 시점을 확인하였다. 이 결과를 바탕으로 프루드 수와 동적압력계수의 관계식을 도출하고 선행연구사례와 비교하였다. 그 결과 다음과 같은 결론을 얻을 수 있었다.

(1) 첫 번째 대책구조물에서의 충격하중은 토석류의 선단부와 구조물의 충돌 직후 나타났다. 저역통과필터를 적용하여 실험조건에 따른 충격하중 분포를 분석했을 때, 각각의 충격하중 값은 다르지만 시간에 따른 경향은 유사성을 보이는 것을 확인하였다.

(2) 2열 및 4열 배치조건에서의 각각의 열에 대한 대책구조물의 충격하중 값을 측정하였을 때, 모든 조건에서 두 번째 대책구조물에서 최대충격하중이 가장 컸으며, 체적농도비가 클수록 첫 번째 구조물 대비 두 번째 구조물의 최대충격하중 증가비가 크게 나타났다. 또한, 토석류가 두 번째 열 이후 세 번째 및 네 번째 열로 진행될수록 최대충격하중은 큰 폭으로 감소하는 것을 확인할 수 있었다.

(3) 실험결과를 바탕으로, 프루드 수와 동적압력계수의 관계식을 도출하였고 선행연구사례들과의 비교를 하였다. 본 실험에서 산정된 동적압력계수는 기존의 연구에서 산정된 범위보다 다소 작게 나타났으며, 이는 항력이 작은 원통형 구조물을 사용했기 때문인 것으로 판단된다. 따라서 이러한 실험결과들을 실제 대책구조물 설계 및 시공현장에 적용하기 위해서는 대책구조물의 형상과 후속 구조물에 대한 상호 거동분석 등 추가적인 실험적 연구가 수행되어야 할 것으로 판단된다.