1. 서 론

2. 축소모형실험

2.1 2-D 모형실험 설계

2.2 축소모형의 실험방법

3. 모형실험 결과

3.1 Case A (평면 변형률 조건)

3.2 Case B (평면 변형률 조건 및 정착판 길이 축소 경우)

3.3 Case C (보강재 미설치 경우)

3.4 Case D (보강재 미설치 및 정착판 길이 축소 경우)

4. 터널식 앵커리지에 대한 수치해석

4.1 유한요소 모델링

4.2 유한요소 해석

5. 수치해석 결과

5.1 모형 앵커리지 인발실험 검증

5.2 포아송비에 따른 영향

5.3 모형암반의 강도에 따른 영향

6. 결 론

1. 서 론

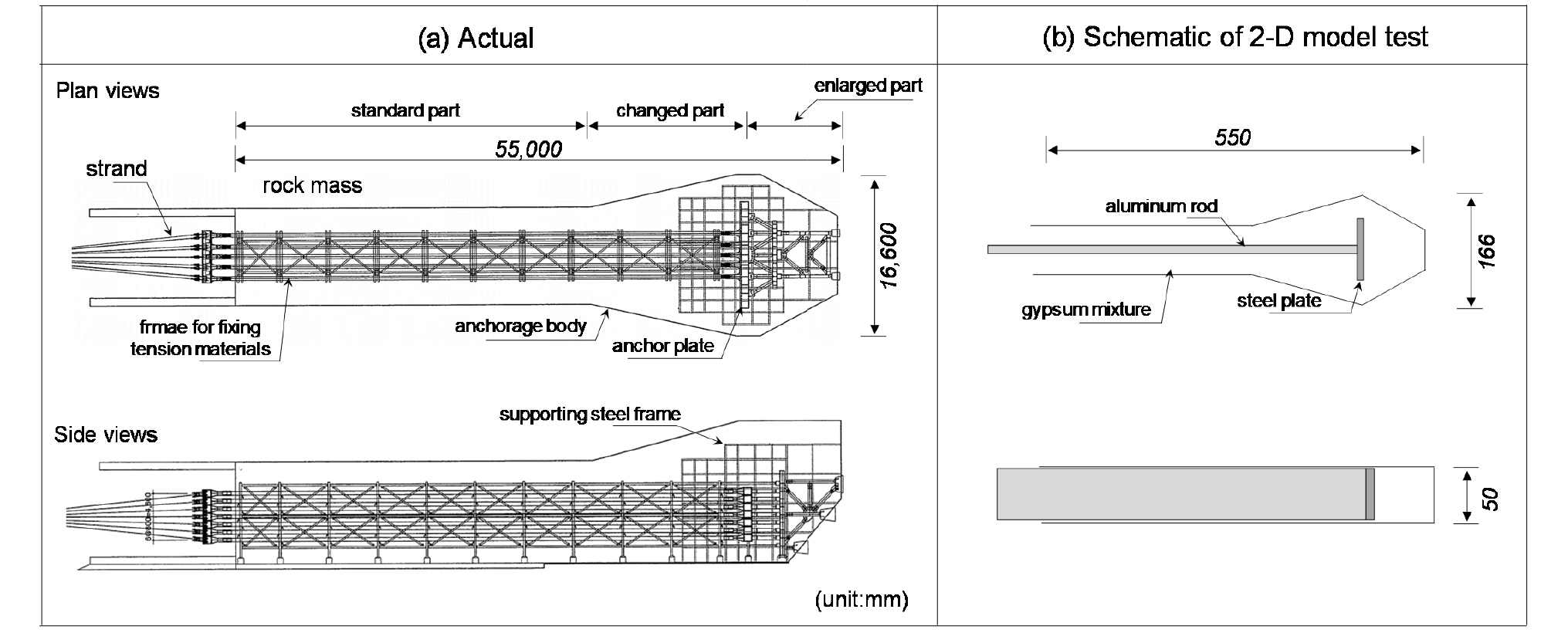

본 연구에서는 케이블 인발하중이 작용하는 현수교의 앵커리지는 주 케이블의 장력을 지지하는 구조물로서, 자정식(self-anchored) 현수교를 제외하면, 교량 양단에 위치하며 형식에 따라 중력식(gravity type), 터널식(tunnel type), 지중정착식(cavern type)으로 구분된다. 터널식 앵커리지는 지반 내 터널을 굴착하여 그 내부에 강재와 콘크리트를 채워서 교량의 케이블 하중을 지탱하는 방식이다(Hong et al., 2014). 설계 시에는 주변 암반의 특성, 앵커리지 단면 형상 등에 따라 파괴형태를 가정하고 인발저항력과 활동 안정성을 검토한다. 국내외 적용 사례에 의하면 터널식 앵커리지의 설계에 보수적 파괴단면이 가정되었다(Park et al., 2009). 즉, 극한상태에서 파괴가 앵커리지 주변 암반에서 부채꼴 또는 쐐기형태로 발생한다고 보지 않고, 하중 작용방향과 평행한 주변암반의 경계면을 따라 발생하는 것으로 가정하였다(Park et al., 2013; Park et al., 2014). 한편 일본에서도 안전측으로 검토하기 위해 앵커리치 구체 축방향을 따라 파괴면이 형성되는 것으로 설계하였으나, 실제로는 확폭부(enlarged part; Fig. 1)의 축방향과 방사방향으로 광범위한 지반에 응력을 가하면서 주변 지반을 함께 밀어 올리는 쐐기형태의 파괴를 보일 것으로 판단하였다(Kanemitus et al., 1980).

지반의 파괴형태는 앵커리지 설계에 큰 영향을 주지만, 현재 이에 대한 설계지침이 없어 설계자에 따라 결과가 달라지는 문제점이 있다. 이와 같은 상황에서 일본의 Shimotsui-Seto 대교, Kurushima Kaikyo 대교의 설계방법 및 앵커리지 단면 형상을 준용하여 국내에서는 최초로 울산대교 설계에 터널식 앵커리지가 적용되었다(Park et al., 2009, Kim et al., 2011). 본 연구에서는 울산대교의 앵커리지를 묘사하여 인발거동을 분석하고자 하였다. 구체적인 파괴형태를 검토하기 위해 상사율(scale factor)를 고려하여 실제 상태를 재현할 수 있는 축소모형실험을 실시하였다(Fig. 1). 또한, 수치해석을 통해 모형실험의 결과를 검증하고 중요한 재료의 물성값을 변수로 매개변수해석을 수행하였다.

2. 축소모형실험

지반 및 구조물의 안정성을 검토하기 위한 방법으로 축소모형실험이 대표적이며, 축소모형실험은 물리적이고 실제적인 실험으로서 그 결과를 가시적으로 나타낼 수 있어 구조물의 안정성을 평가하는데 활용 가능하다. 한편, 현장암반을 완벽하게 축소하는 모형재료가 현존하지 않는 문제점이 있지만, 수치해석에 비해 실험결과를 가시적으로 관찰할 수 있는 장점이 있어 지반 구조물 설계의 보조자료로 활용 될 수 있는 유용한 실험법으로 판단된다.

모형실험에서 터널식 앵커리지의 형상은 울산대교의 설계도면에 기초하여 결정하였으며, 현장의 모든 조건들을 차원해석에 의한 축소율로 환산하여 현장 상태를 재현하는 방법을 이용하여 신뢰도 높은 실험결과를 도출하고자 하였다. 축소모형실험에는 모형지반의 재료로 석고, 모래, 물의 혼합물을 사용하였으며, 실내 물성실험을 통해 혼합재료의 배합비를 결정하고 축소율을 고려하여 실제 앵커리지와 주변지반의 상대적 강도를 묘사하였다.

본 연구에서는 인발하중에 대한 터널식 앵커리지의 초기 파괴 거동 및 형태를 직접 관찰하는 것에 중점을 두었다. 3차원 실험은 현실 구현성은 높지만 파괴 형상, 초기 변형, 파괴 시 강도를 모두 계측하기 위하여 실험설계를 할 경우 계측 데이터의 분석이 어려운 점이 있다. 따라서, 2차원 실험을 통해 파괴 단면을 파악한 후 그 결과를 토대로 향후 3차원 실험을 진행하는 것이 타당하다고 판단하였다. 터널식 앵커리지의 하중전달 구조체계를 실제 설계개념과 유사하도록 정착판(steel plate, Fig. 1(b))을 묘사하여 2차원 축소모형실험을 수행하였다.

2.1 2-D 모형실험 설계

2.1.1 축소율 및 앵커리지 형상

축소모형 실험을 실시하는 경우 현장성이 재현될 수 있도록 실제 현장의 제반요소에 대하여 차원해석을 실시하여 축소율을 산정하고 이에 따른 적합한 모형재료를 사용하여 축소모형을 제작하여야 한다. 경암으로 이루어진 터널의 안정성을 검토하기 위해서 축소모형실험(scaled model test)를 통하여 실제 상황을 재현하는 방법으로 국내외에서 연구가 이루어진 바 있으며, 신뢰성 높은 결과를 도출하였다(Hobbs, 1969; Jung and Kim, 2006; Chung et al., 2013). 본 연구에서도 동일한 방법으로 축소율을 결정하여 모형실험을 수행하였다. 결정된 축소율은 Table 1과 같다.

Table 1. Scale factors of model tests in comparison to the actual design of the Ulsan Grand Bridge

| Physical properties | Dimension | Scale factor |

| Length | [L] | 0.01 |

| Time | [T] | 0.1 |

| Density | [ML-3] | 0.57 |

| Mass | [M] | 5.74×10-7 |

| Acceleration | [LT-2] | 1 |

| Strength | [ML-1T-2] | 5.74×10-3 |

| Young's modulus | [ML-1T-2] | 5.74×10-3 |

터널식 앵커리지 구체(anchorage body) 내부는 Fig. 1(a)와 같으며, 현수교의 케이블 장력이 스트랜드(strand)와 인장프레임(tension frame)을 거쳐 안쪽 정착판(anchor plate)에 전달되는 구조이다. 여기서, 인장재 고정프레임(frame for fixing tension material)과 보강철골(supporting steel frame)은 주요 구조체로 작용하지 않으므로 모형실험 설계에서 제외하였다. 또한, 모형실험의 단순화를 위해 인장프레임과 정착판의 형상을 T자형으로 설계하였다(Fig. 1(b)). 경암으로 구성된 비탈면에 경사방향으로 설치된 울산대교의 앵커리지를 절리가 없는 순수한 암반 수평지면에 수직방향으로 설치된 경우로 단순화하여 실험을 설계하였다. 또한, 터널의 변화부(changed part) 및 확폭부(enlarged part)의 형태에 따라 거동이 달라질 수 있으므로 실제와 동일한 형태로 실험체를 구성하여 모형실험의 신뢰도를 향상을 도모하였다(Fig. 1(b)).

2.1.2 모형실험재료

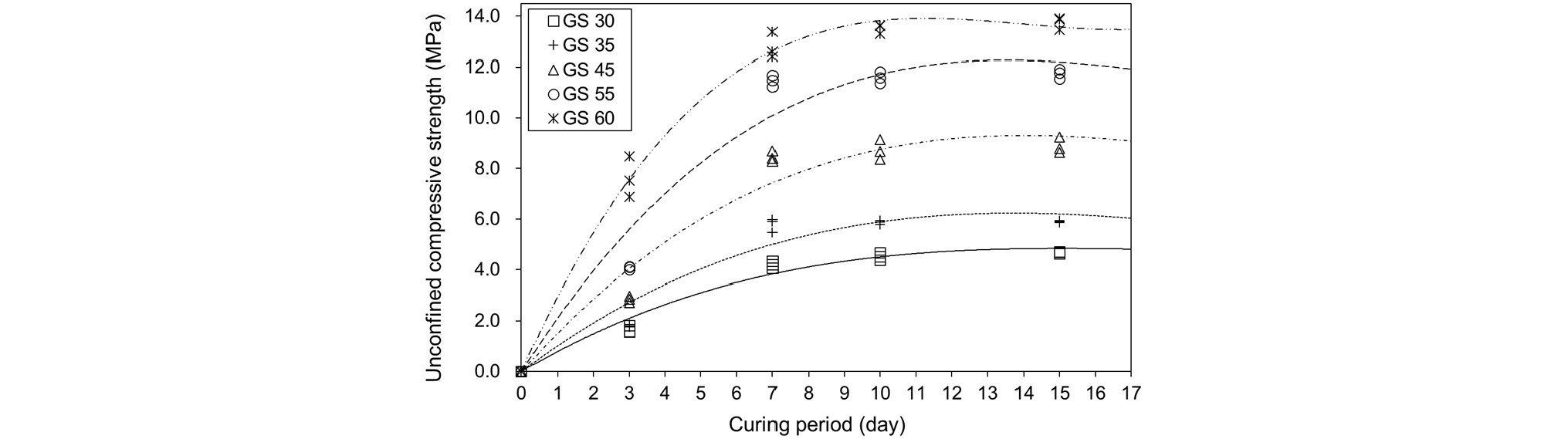

대상 암반지반 및 터널 내부 재료를 조성하기 위하여 모래, 석고, 물의 혼합물을 사용하였으며, 이 재료는 암반을 모사하는 축소모형실험에 널리 사용되는 재료로 중량 배합비에 따라 다양한 강도를 조성할 수 있는 장점이 있다(Coquard and Boisetelle, 1994). 모형지반의 배합비를 결정하기 위해 혼합물의 총 중량을 유지하고, 모래:석고:물의 배합비를 변화시켜가며 실내물성시험을 수행하였다. 사용된 모래는 주문진 표준사(K.S.L. 5100)이고, MUNGYO화학사의 석고는 Hi CAST+(CH)이다. 다양한 배합비로 만든 석고혼합물에 대해 직경 5cm, 길이 10cm인 원주형 공시체를 3개씩 제작하고, 일정시간 건조시킨 후 시험편의 단위중량이 약1.5gf/cm3이 될 때 일축압축시험(KS E 3033)과 인장강도시험(ASTM D 3967)을 실시하였다. 재료가 완전히 건조된 후 실험을 실시하였는데, 양생일에 따른 물성변화를 조사한 바 물성값의 변화가 없도록 건조기간을 7일로 결정하였다(Fig. 2).

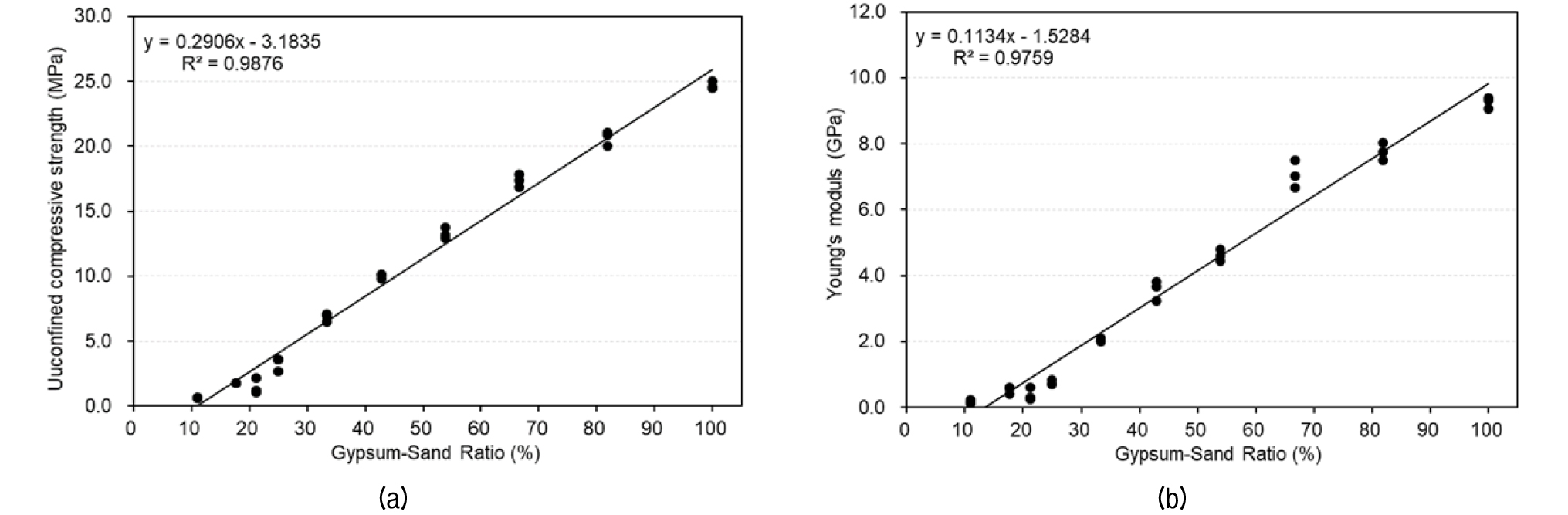

물성실험을 통해 석고와 모래의 배합비에 따른 압축강도 및 변형계수 측정값은 선형회귀분석 결과 모두 높은 상관성을 나타냈다(Fig. 3). 한편, 석고의 비율이 낮은 구간에서는 수분 함량이 높아져 실제 암반지반의 물성을 모사하기 어렵고, 균일한 물성 재현 또한 어렵기 때문에 실험의 정확도에 큰 영향을 줄 수 있었다. 따라서, 모형지반 및 터널내부 모형재료의 물성이 축소모형실험 조건에 부합되기 위해서는 약 0.5~1MPa의 강도가 필요하나 전술한 제약조건에 따라 약 5~11MPa범위를 사용하였다. 모형지반과 터널 내부 재료 조성을 위해 사용된 모래, 석고, 물의 배합비는 Table 2와 같다.

Table 2. Mixing ratios of the materials in the model tests

| In-situ rock mass density (kN/m3) | Model test material density (kN/m3) | Mixed ratio of model materials (wt%) | |||

| Model | Gypsum | Sand | Water | ||

| 27.0 | 15.5 | Rock model | 27 | 49 | 23 |

| Anchorage body | 20 | 57 | 23 | ||

2.2 축소모형의 실험방법

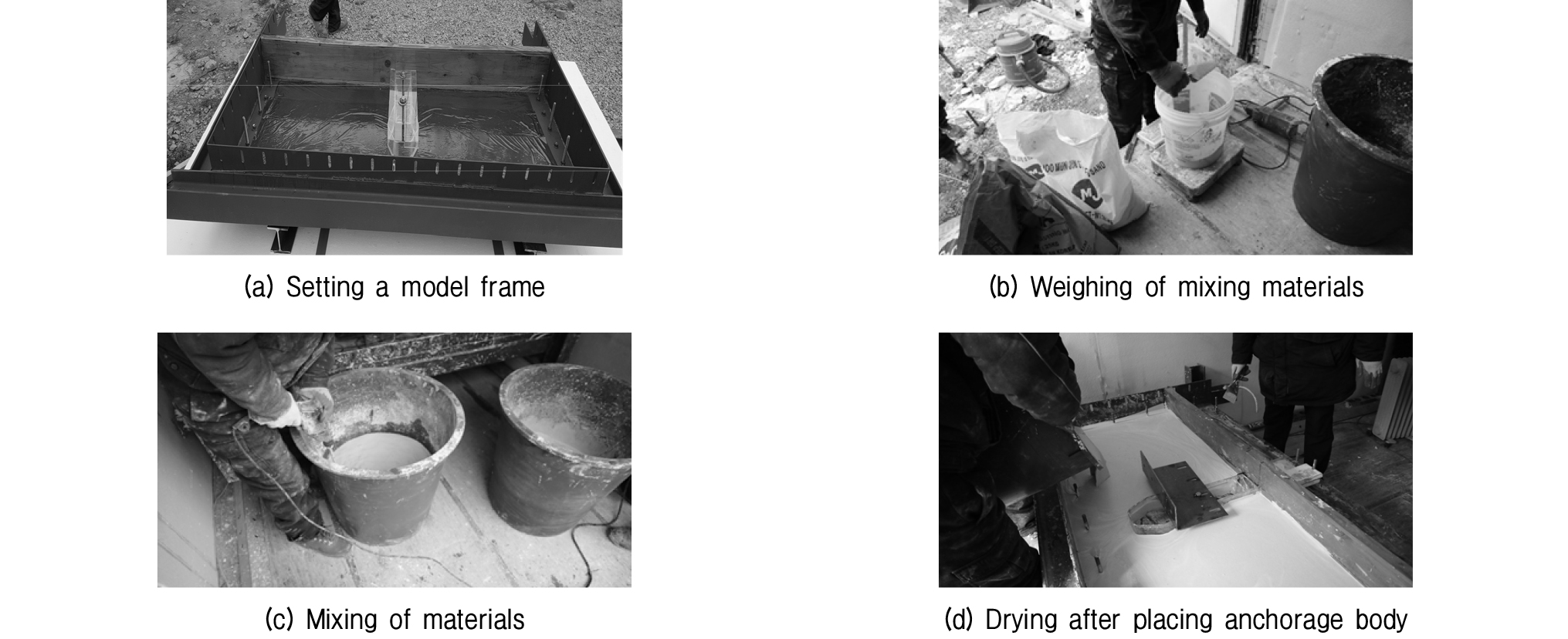

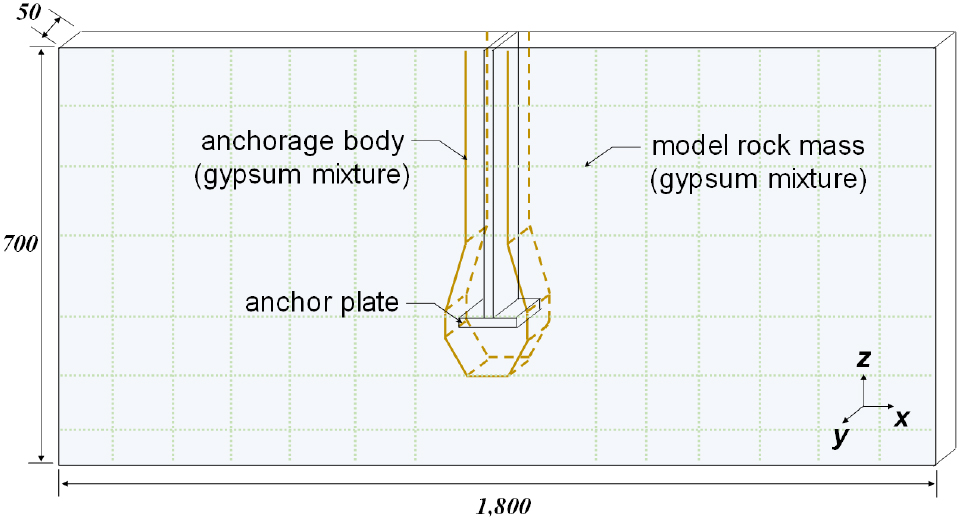

축소모형실험에 이용된 모형지반은 물리학적 상사법칙에 따라 실제의 약 1/100에 해당하는 1,800mm(폭)×700mm(높이)×50mm(두께)의 크기로 제작하였다. 모형재료로 사용되는 석고혼합물을 교반장치로 충분히 섞은 후 준비된 시험체 몰드에 서서히 주입하였으며, 몰드 내부에는 0.1mm 두께의 아크릴 비닐을 부착하여 인발 시 모형 시험체 표면의 손상 및 벽마찰을 최소화하였다. 타설 완료 후 25℃ 항온 조건에서 7일간 양생하였다. 실험체의 조성 과정은 Fig. 4와 같다.

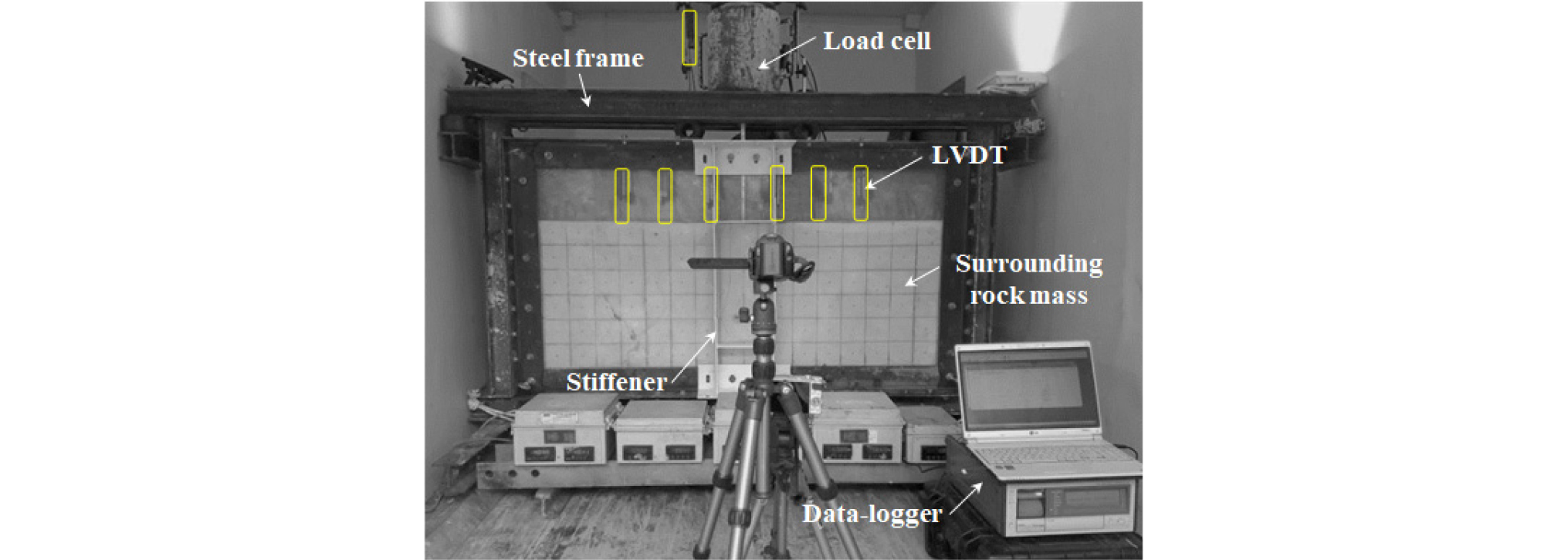

본 연구에서는 터널식 앵커리지에 대한 2차원 모형실험으로 앵커리지 두께 방향(y축)으로 변형이 작용하지 않는 평면 변형률(plane strain)조건을 구현하는 것이 중요하다. 파괴거동을 직접 관찰하기 위해 전면에는 3cm두께의 아크릴판을 사용하였다. 그 위에는 Fig. 5에서 stiffener로 표현된 H자 보강재를 설치하여 y축 방향의 변형을 억제하였다. 2차원 실험의 특성상 이상적인 평면 변형률 조건을 구현하기에는 한계가 있으며, 본 연구에서는 보강재가 없는 조건에서도 실험을 수행하여 평변 변형률 억제가 시험에 미치는 영향을 비교하였다. 또한, 정착판의 크기 변화에 따른 인발거동을 조사하였고, 전체 실험의 종류는 Table 3과 같다.

Table 3. Cases of model test with different anchor plate lengths

인발실험은 약 2.0mm/min의 속도로 하중을 재하하여 모형지반이 파괴되는 시점까지 진행하였다. 현수교 주케이블의 앵커리지는 건설과정과 개통 후 하중전달 과정을 보면 실험에서의 인발속도는 상대적으로 큰 편이다. 흙과 말뚝기초의 인발재하시험에서는 일정변위율로 재하하는 경우 0.5~1.0mm/min 이내에서 시행하며(ASTM D 3689), 콘크리트와 금속 구조물의 인발재하시험에서는 예상 극한하중이 10kN인 경우 시험시간이 14~33sec, 20kN인 경우 시험시간이 29~67sec이다(ASTM C900-06). 석고혼합물과 알루미늄으로 묘사한 앵커리지를 사용하는 본 연구의 실험에서는 후자의 경우에 가까우며, ASTM C900-06에 따라 실험장치와 현장환경을 고려하여 상기 속도로 하중을 재하하였다. 모형지반 상부에는 연직방향으로 LVDT를 등간격으로 설치하여 변위량을 측정하였으며, 재하판 위로 설치된 로드셀을 통해 지반에 작용하는 하중 값을 측정하여 모형지반의 응력-변형률 관계를 구하였다. 또한, 모형지반의 변형 관찰이 용이하도록 타설 후 모형지반 표면에 10cm간격으로 격자와 추적점을 마킹하였다. 전체 실험 전경은 Fig. 5와 같다.

3. 모형실험 결과

3.1 Case A (평면 변형률 조건)

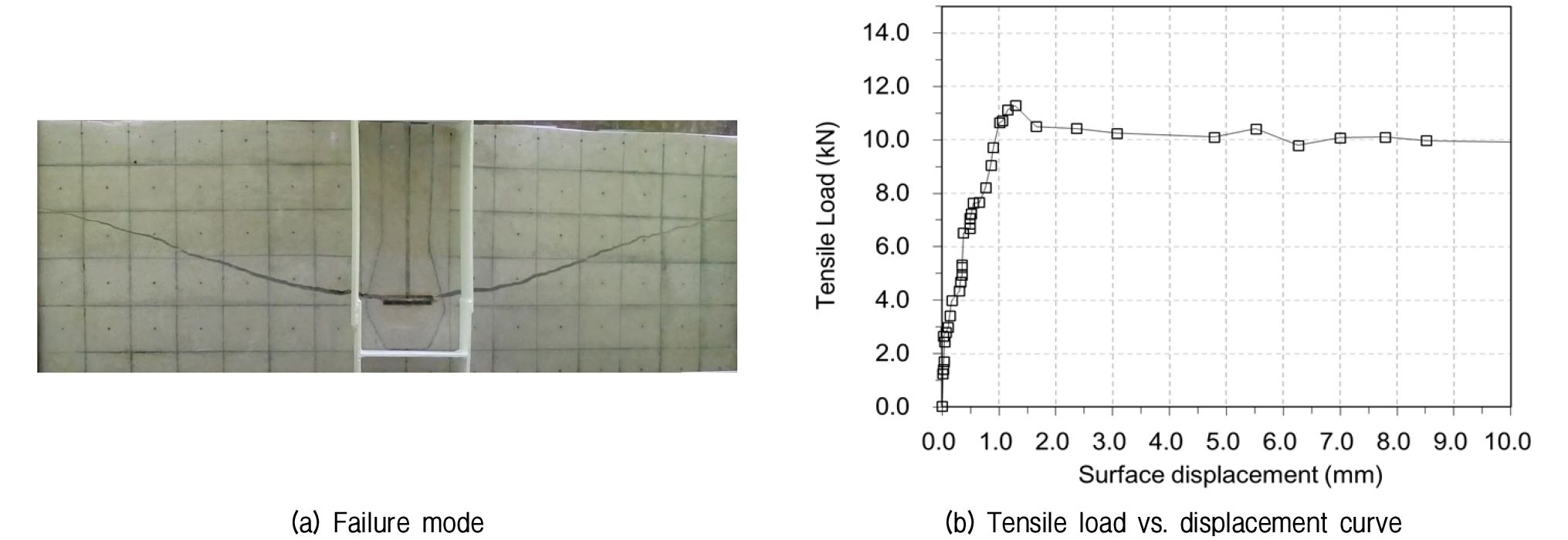

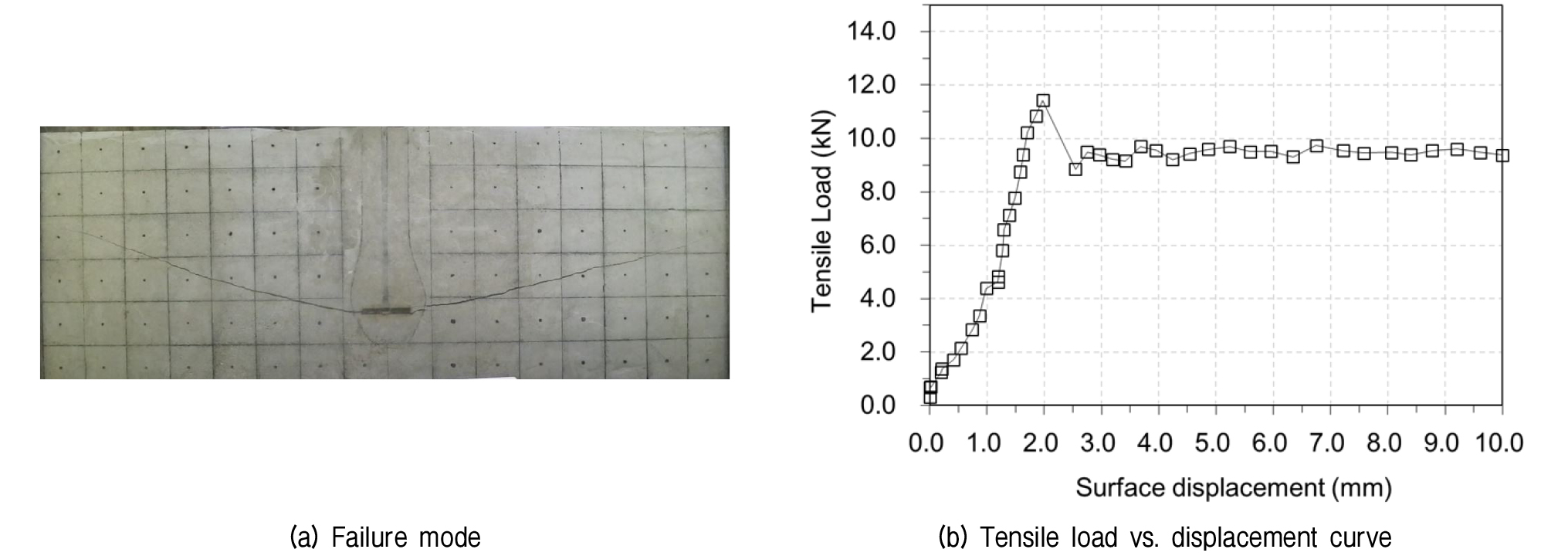

Case A는 실제 터널식 앵커리지와 동일한 축소비율의 정착판에 대하여 평면 변형률 조건에서 수행하였으며, 그 결과는 Fig. 6과 같다. 인발 하중에 따라 초기에는 정착판이 터널내부 재료와 탈락되면서 정착판 밑면에 미세한 균열이 발생하였다. 그 후 앵커리지 정착판 양 끝단에서 파괴가 시작되어 터널 내부재료와 모형암반으로 파괴가 순차적으로 전이되는 것을 확인하였다. 인발하중 약 4.0kN-변위 0.3mm까지는 국부적인 파괴에 따른 탄성영역에 가까운 양상을 나타내고, 하중 약 7.5kN-변위 0.5mm까지 지속적인 소성파괴와 더불어 쐐기형태의 파괴가 재료항복과 함께 발달하는 과정을 나타낸다. 최대 인발하중은 약 11.3kN 이었으며 이 때 변위는 1.3mm이고, 그 이후는 하중증가 없이 잔류저항에 의해 변위가 증가하는 것으로 추정된다. 최종 파괴 형태는 쐐기(wedge)형으로 나타났다.

3.2 Case B (평면 변형률 조건 및 정착판 길이 축소 경우)

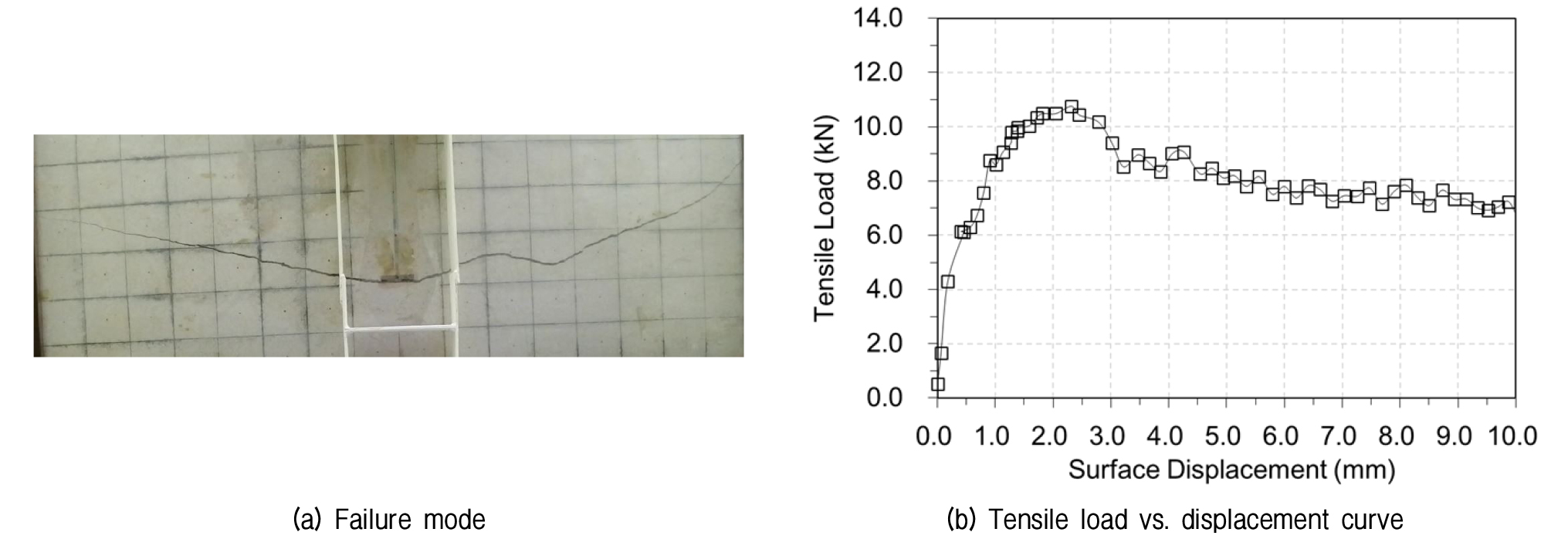

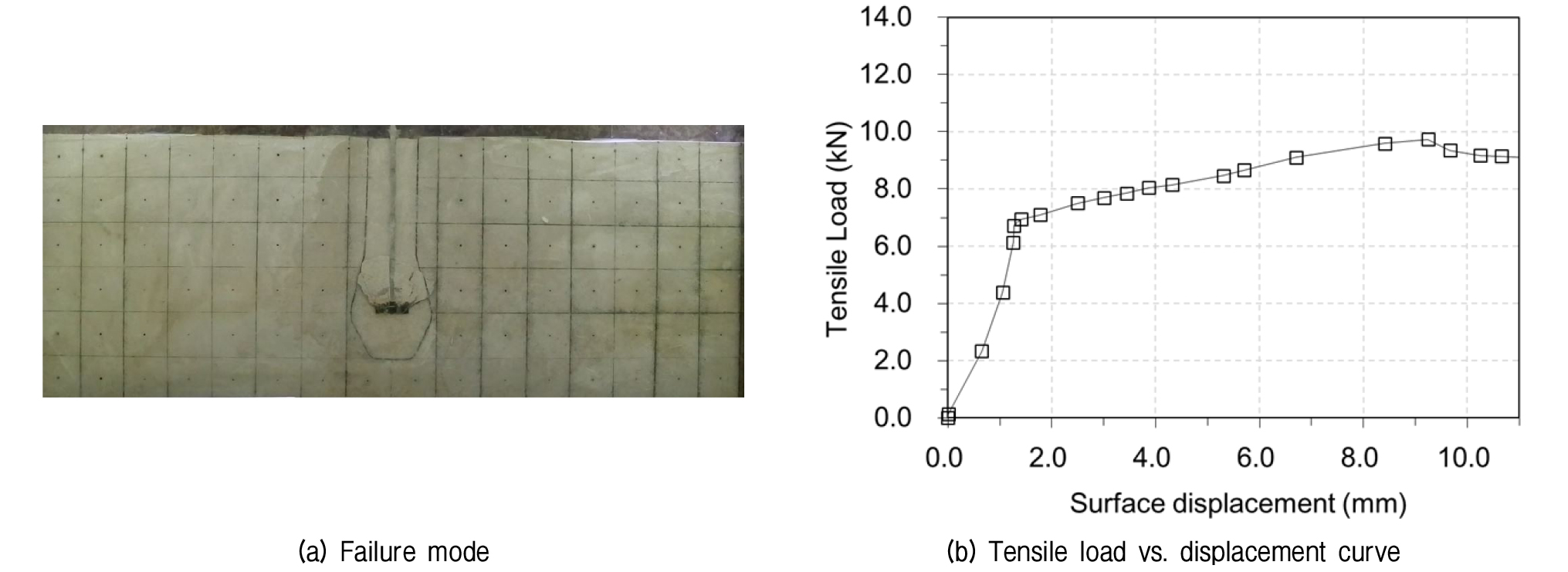

Fig. 7은 앵커리지 정착판의 길이가 1.5배 축소된 경우로 터널 내부 직경보다 정착판의 길이가 작은 경우에 대한 하중-변위 곡선을 나타낸다. 약 4.0kN-변위 0.1mm 까지는 탄성거동을 보이며, 이후 최대하중 10.8kN까지 하중증가와 함께 비선형 소성파괴가 진행되는 것으로 보인다. 이 경우 정착판과 터널내부 재료가 탈락되는 과정은 관찰되지 않고, 정착판 끝에서 발생한 파괴가 터널내부, 모형암반으로 바로 전이되는 형태로 나타났다. 이는 정착판 크기가 감소됨에 따라 인발하중에 대한 저항이 감소되어 하중증가와 함께 지속적으로 변위가 증가하는 소성파괴의 형태가 나타난 것으로 판단된다. 최종 파괴형태는 Case A와 같이 쐐기형태로 나타났으며, 모형암반 좌우의 비대칭 파괴는 모형재료의 불균질 혼합에 기인한 것으로 판단된다.

3.3 Case C (보강재 미설치 경우)

2차원 실험에서 실제 터널식 앵커리지를 모사하기 위해서는 평면 변형률 조건을 모사하는 것이 중요하지만 실험의 특성상 완전한 평면 변형률 상태를 만족시키는 것은 어렵다. Case C에서는 평면 변형률 조건의 충족을 위해 설치한 보강재를 제거하고 수행하였으며, 평면 변형률 조건 여하에 따른 인발 파괴 거동을 살펴보았다. Fig. 8과 같이 정착판 양쪽 끝단에서 파괴가 발생하여 주변암반으로 전이되는 형태로 파괴되었다. 최대하중 11.4kN까지 소성파괴가 진행되고, 실험체 전면에 배부름 현상이 약하게 발생하면서 최종 파괴모드는 Case A와 유사한 쐐기형태로 나타났다. y축 방향의 변형이 허용된 상태이므로 평면 변형률 조건의 경우 보다 하중-변위 곡선이 완만하게 증가한 것으로 판단된다.

3.4 Case D (보강재 미설치 및 정착판 길이 축소 경우)

Case D는 정착판의 길이가 축소된 경우로 Case B와 동일하지만 보강재를 제거하여 평면 변형이 허용된 조건이다. Fig. 9와 같이 인발하중 증가와 함께 약 6.5kN까지는 소성파괴 거동을 나타내었고, 그 이후는 하중증가에 따라 정착판 양쪽 끝단에서 발생한 균열이 주변 암반으로 전이되지 않고 터널 내부 재료의 파괴와 함께 y축 방향으로 배부름 현상이 지속적으로 발생하였다. 정착판의 크기가 축소되는 경우는 y축 방향 경계조건의 영향을 크게 받으므로 실험체 전면에 보강재를 설치하여 평면 변형률 조건하에 실험을 수행하는 것이 바람직하다.

4. 터널식 앵커리지에 대한 수치해석

전술한 2차원 터널식 앵커리지 모형 인발실험에 대한 검증을 위해 2차원 수치해석을 수행하였다. 수치해석에서는 수행된 모형 인발실험체의 형상과 강성을 유사하게 묘사하였으며, 수치해석 결과를 인발실험 결과와 비교하여 보다 정확한 앵커리지의 파괴형상과 파괴메커니즘을 분석하고자 하였다. 또한 터널식 앵커리지를 구성하고 있는 콘크리트와 앵커리지 주변 암반을 묘사하기 위해 사용된 석고의 물성값을 변수로 매개변수해석을 수행하여 물성값에 따른 앵커리지 인발거동을 분석하였다. 수치해석은 범용 유한요소해석 프로그램인 ABAQUS ver.6.14(ABAQUS, 2014)를 사용하였다.

4.1 유한요소 모델링

수치해석 모델의 크기(좌우 길이 및 상하 폭)는 수행된 앵커리지 인발실험 모형의 크기와 같다. 알루미늄과 강재로 각각 구현된 앵커 스트랜드와 앵커 플레이트에 선형 탄성모델을 적용하였다. 앵커리지 주변 암반과 앵커리지 구조체를 구성하고 있는 콘크리트 및 이들을 모형화하기 위해 사용된 석고혼합물은 모두 압축과 인장에 취성파괴(brittle failure) 특성을 나타내므로, 재료의 소성거동을 충분히 묘사할 수 있는 Concrete Damage Plasticity(CDP) 모델(Lubliner et al., 1989)을 적용하였다. 모형 앵커리지 인발실험에서 관찰된 점진적인 균열전이(crack propagation)현상을 CDP 모델에서는 수치해석 결과로 산정된 인장손상값(tension damage variable)을 통해 시각화할 수 있다는 장점이 있다.

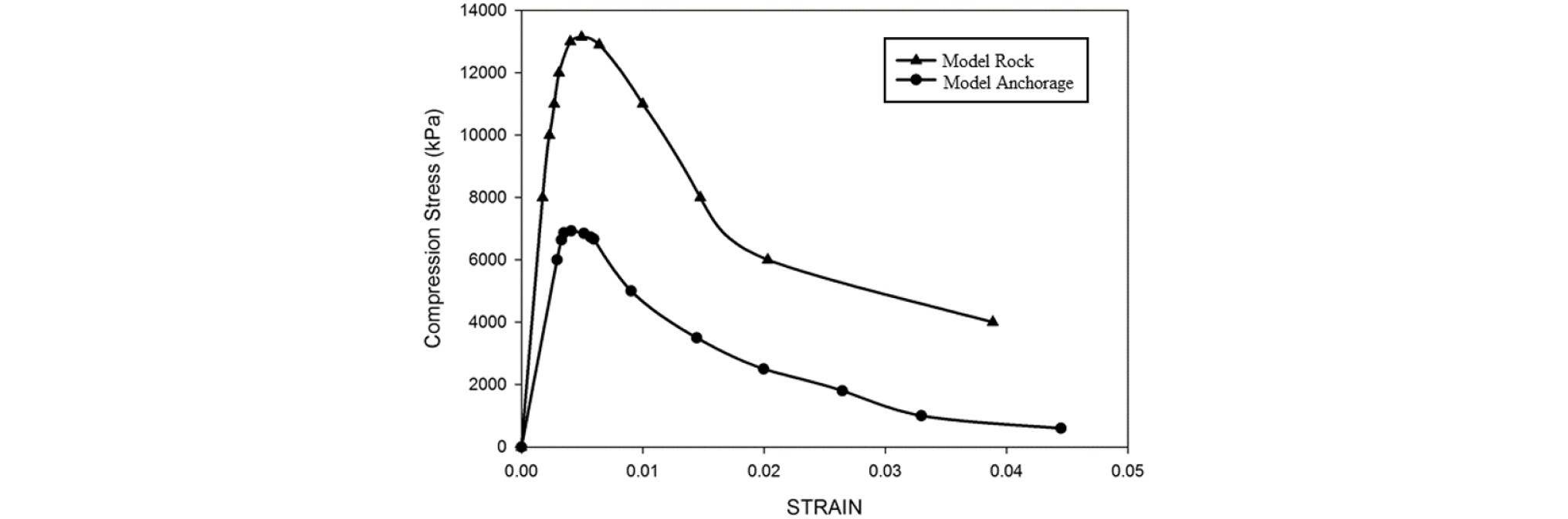

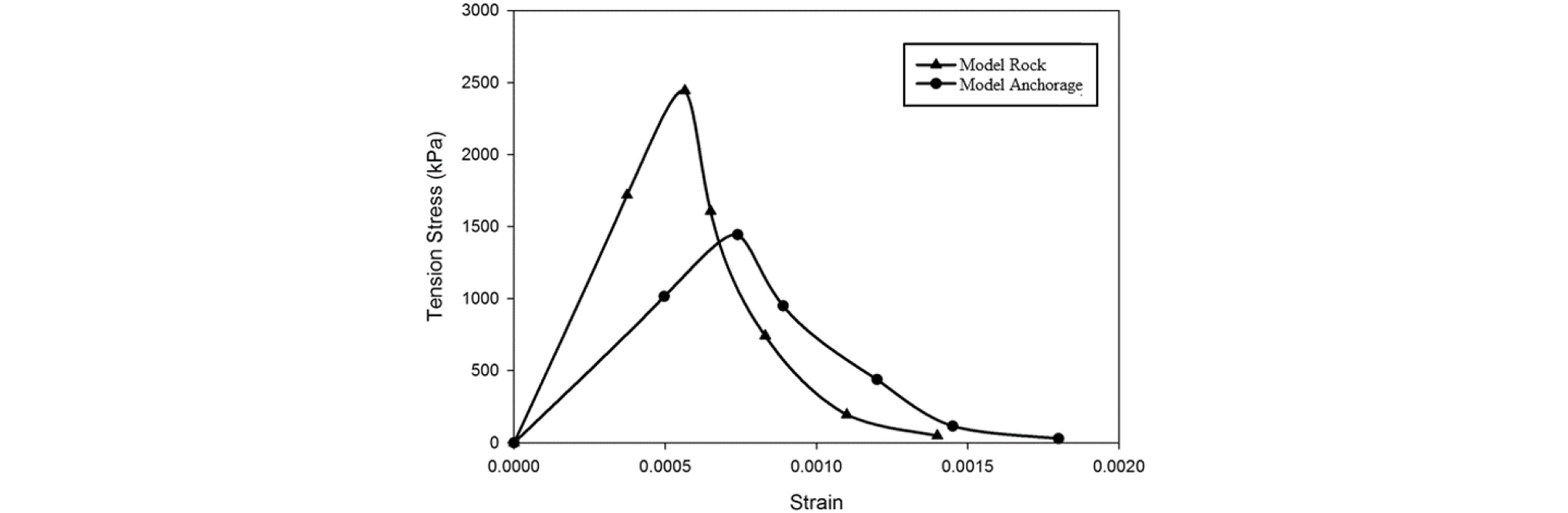

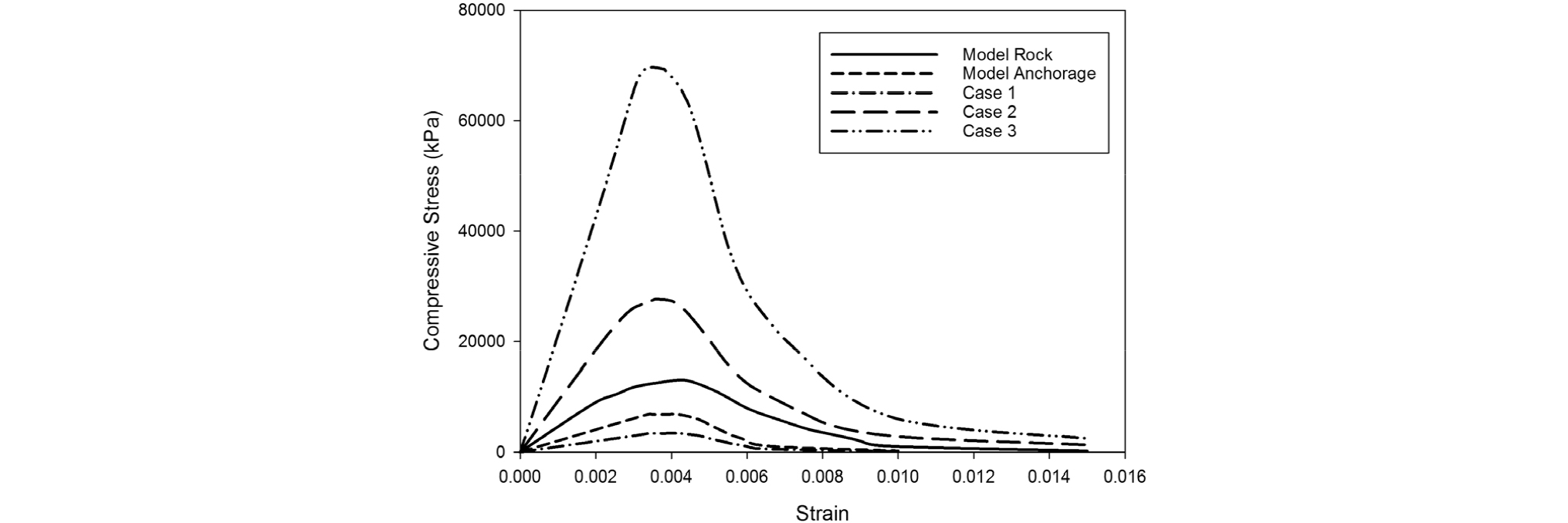

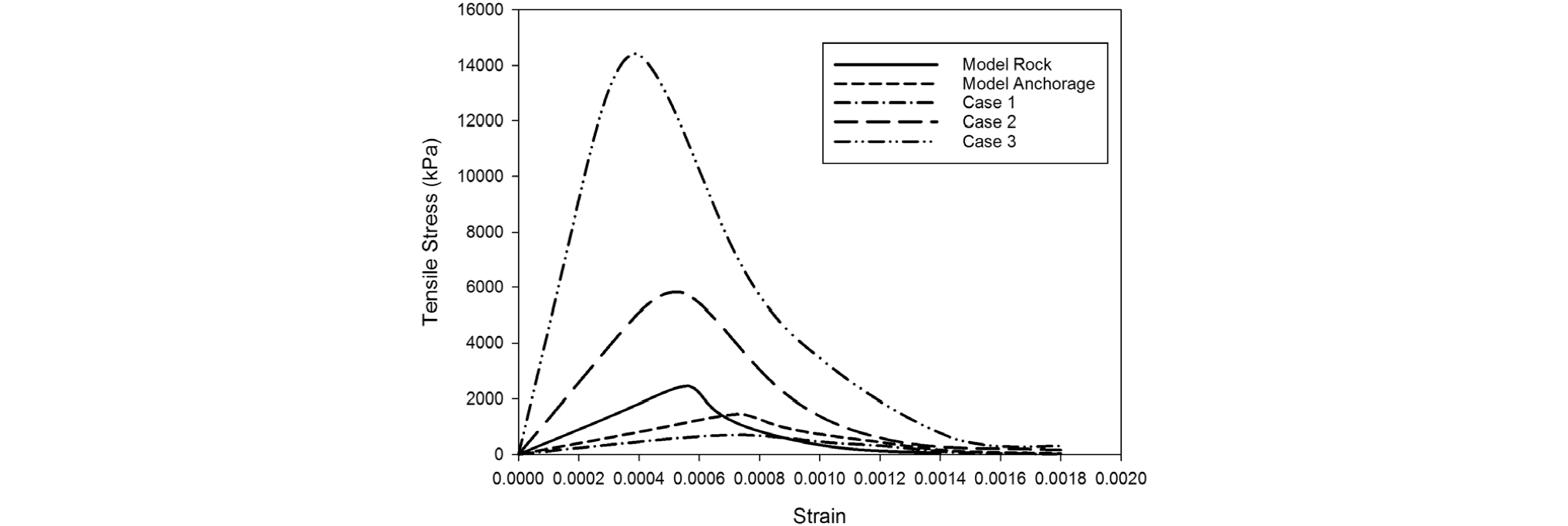

수치해석에 적용된 재료의 물성값은 실내실험을 통해 산정된 값을 적용하였다. 각 재료에 대해 적용한 탄성거동과 관련된 물성치를 Table 4에 정리하였다. 모형암반과 모형 앵커리지의 콘크리트 부분을 묘사한 석고혼합물의 압축과 인장에 대한 응력-변형률 관계를 직접 입력하였으며 각각 Fig. 10과 Fig. 11에 나타내었다.

Table 4. Elastic properties of the materials used in numerical analysis

| Material | Elastic Modulus, E (MPa) | Poisson's ratio, ν | Density, ρ (Kg/m3) |

| Aluminum | 72000 | 0.3 | 2700 |

| Steel | 210000 | 0.3 | 7850 |

| Model Rock* | 4600 | 0.065 | 1560 |

| Model Anchorage* | 2045 | 0.042 | 1560 |

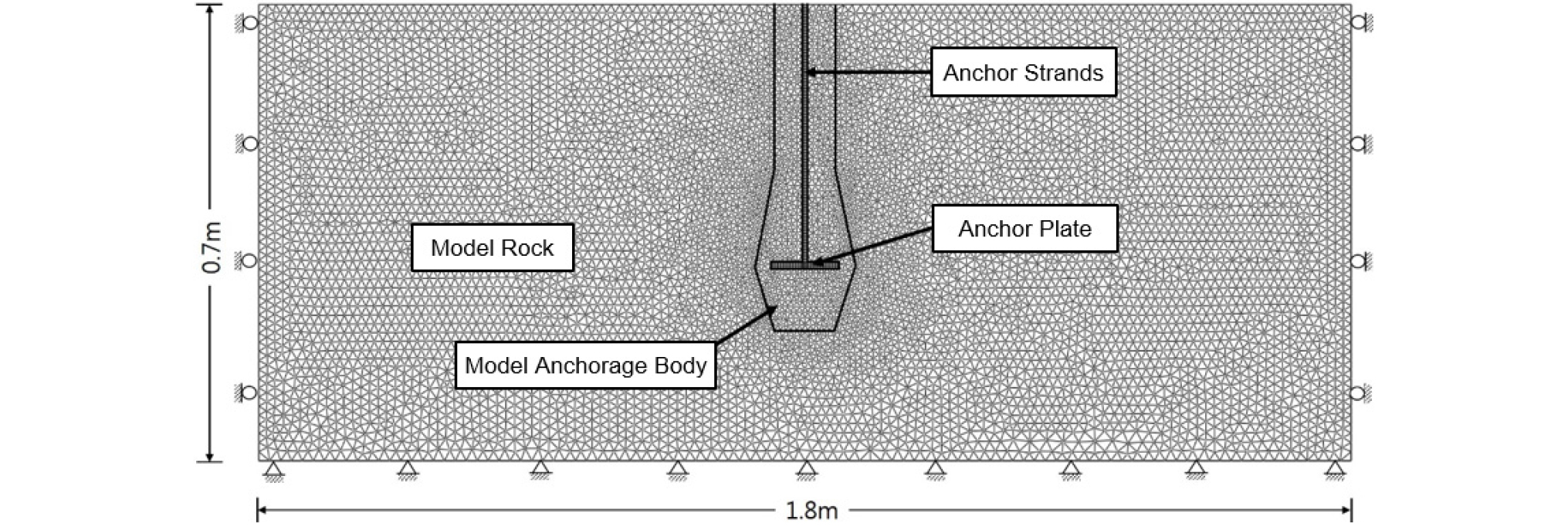

수치해석에서는 3절점 평면변형(plane strain) 삼각형 요소 43,820개를 사용하였으며 파괴가 예상되는 앵커리지와 그 주변부위에 메쉬를 조밀하게 배치함으로써 보다 정확한 수치해석 결과를 산정할 수 있도록 하였다(Fig. 12). 모형암반과 앵커리지의 경우 모두 석고혼합물로 구성되어 있어 접촉면(interface)을 지정하지 않고 일체거동을 하도록 모델링하였으나 금속재료로 구현된 앵커리지 스트랜드와 정착판과 석고로 구성된 앵커리지 구체 사이의 경계면에서는 마찰력이 작용하지 않고 분리와 접촉이 가능한 hard contact를 적용하였다.

4.2 유한요소 해석

수행된 2차원 모형 앵커리지 인발실험에서 추구한 바와 같이 2차원 평면변형(plane strain) 조건에서 수치해석을 수행하였다. Fig. 12에 나타난 바와 같이 경계조건으로서 좌우측은 횡방향 변위를 구속하여 롤러로 바닥측은 횡방향 및 종방향 변위를 모두 구속하여 힌지로 묘사하였다. 앵커리지의 인발거동은 앵커리지 스트랜드 최상단의 절점들에 변위를 제어하면서 5mm까지 수직 상향방향으로 인발하여 묘사하였으며 인발하중을 각 단계별로 수치해석을 통해 산정하였다.

모형암반과 앵커리지 구체에 사용한 석고에 대해 적용한 압축과 인장에 따른 응력-변형률 관계는 Fig. 10과 Fig. 11에 나타난 바와 같이 매우 큰 소성특성을 나타내므로 일반적으로 수행되는 정적(static)해석을 수행할 경우 수치해석에 많은 시간이 소요되고 해석 시 불안정한 조건으로 인해 해석종료와 같은 치명적인 문제점이 발생할 수 있다. 따라서 본 수치해석에서는 이러한 문제점을 개선하고자 준정적(quasi-static)해석을 ABAQUS/Explicit(Ver. 6.14)을 사용하여 수행하였다. 준정적해석을 수행하기 위해서는 각 재료의 밀도를 입력하여야 하며 적용된 밀도값은 Table 4에 정리하였다. 또한 준정적해석을 수행하기 위해 시간에 따른 하중재하가 필요하며 위에서 언급한 앵커리지 스트랜드 최상단의 절점에 적용한 변위 5mm를 1초 동안 직선적으로 증가시킴으로써 최대한 정적인 상태에서 수치해석이 수행되도록 하였다.

Table 4의 물성값 중 모형암반과 모형 앵커리지의 포아송비는 각각 0.065와 0.042로 본 연구에서 측정한 값이지만 일반적으로 암반과 콘크리트에 적용되는 0.15∼0.30과 비교하여 매우 낮다. 따라서 포아송비를 변수로 매개변수해석을 수행하였으며 이에 따른 앵커리지의 인발거동의 영향을 살펴보았다. 또한 모형암반의 압축 및 인장강도의 변화가 앵커리지의 인발거동에 미치는 영향을 살펴보기 위하여 모형암반의 강도를 변수로 매개변수해석을 수행을 하였다. 모형 앵커리지의 콘크리트를 묘사한 석고혼합물의 압축강도와 인장강도를 기준으로 하였으며, 모형암반의 강도를 앵커리지 콘크리트 강도의 0.5, 4.0 및 10.0배로 설정하여 추가적으로 3가지 경우(Table 5의 Case 1, 2, 3)에 대해 수치해석을 진행하였다. Table 5에 각 경우에 적용한 압축 및 인장강도 그리고 탄성계수를 정리하였다. 또한 Fig. 13과 Fig. 14에 각 경우에 적용한 모형암반의 응력-변형률 관계를 나타내었다.

Table 5. Compressive and tensile strengths of model rock used for parametric study

5. 수치해석 결과

5.1 모형 앵커리지 인발실험 검증

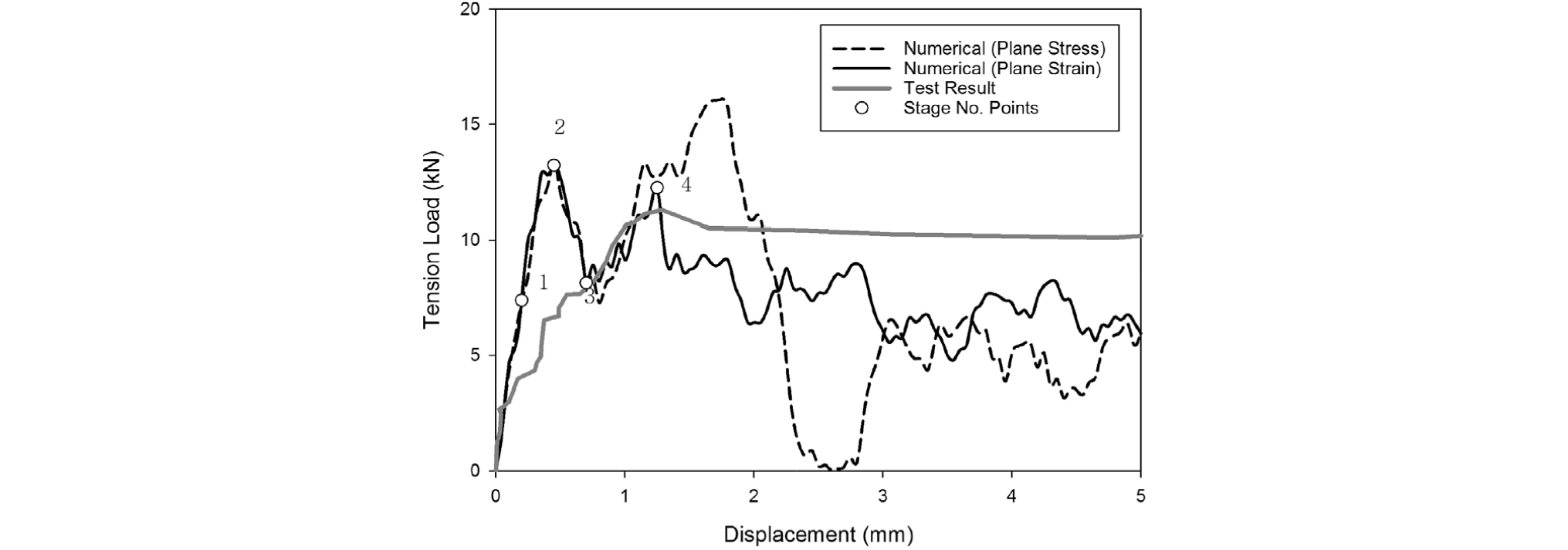

Fig. 15에 앵커리지의 인발하중-변위 거동에 대해 모형 앵커리지 인발실험 결과(Fig. 6)와 비교한 수치해석 결과를 나타내었다. 또한 인발실험에서 관찰한 바와 같이 실험에서 추구하였던 평면변형률(plane strain) 상태를 완전히 구현하기에 어려움이 있음을 고려하여 평면응력(plane stress) 상태를 고려한 수치해석 결과를 비교해서 나타내었다. 평면응력 상태에 따른 수치해석은 똑같은 평면변형률 수치해석 조건에 평면응력 요소를 사용하여 수행하였다. 수치해석에 적용한 물성의 매우 큰 소성거동과, 실험과 수치해석에 적용한 경계조건이 상이한 점 등을 고려한다면 수치해석이 비교적 앵커리지의 인발거동을 잘 묘사할 수 있다고 판단된다.

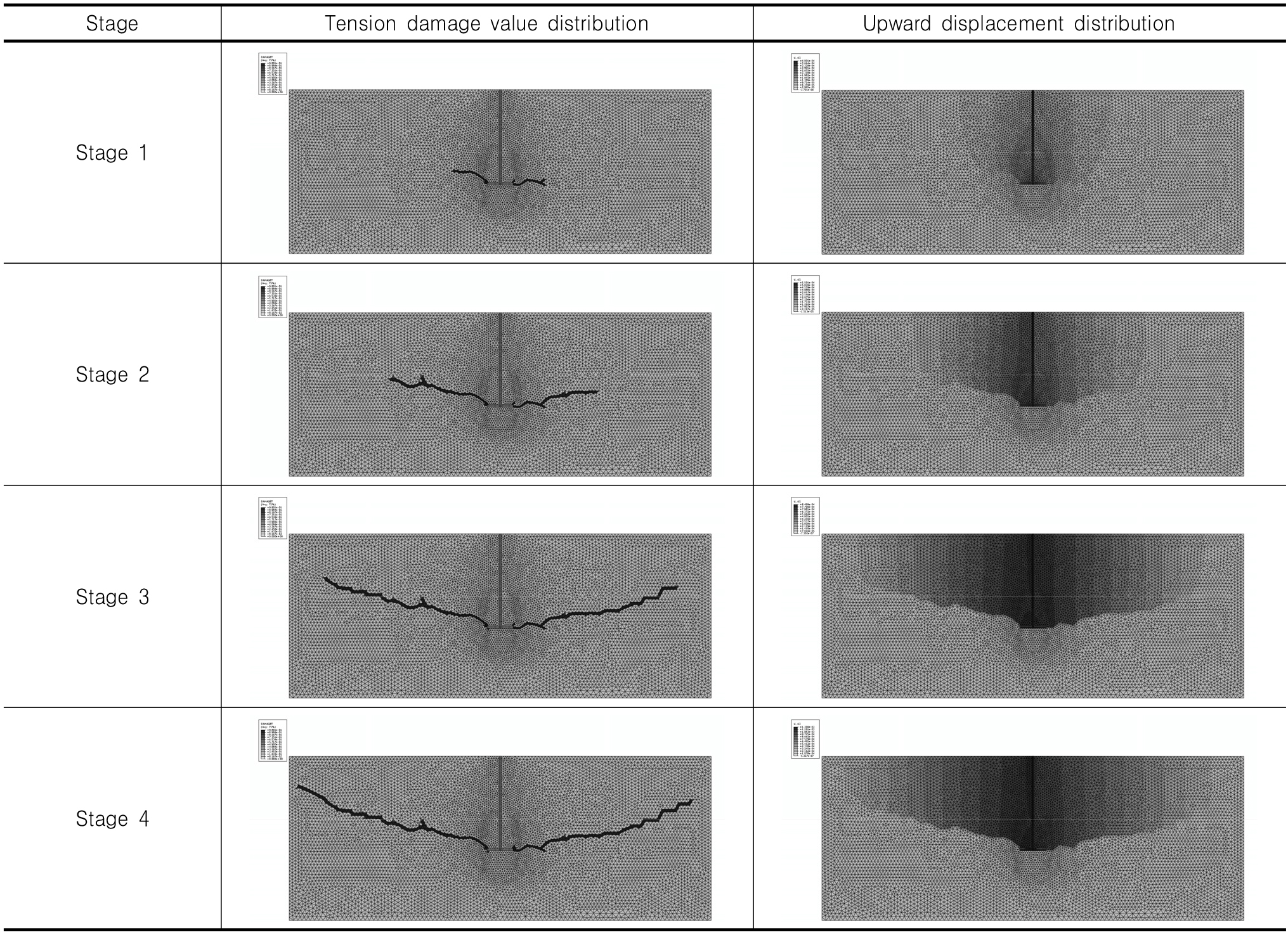

Fig. 15에 표시한 4개의 인발하중 단계에 따른 인장손상값(tension damage value)과 상향의 변위 분포도를 Fig. 16에 정리하였다. 인장손상값 분포도에 나타나는 검정색 실선은 현재의 인장응력이 각 재료의 인장강도의 1%이하를 나타내는 인장균열을 표현하고 있다. 탄성거동의 경계를 나타내는 Stage 1에서는 앵커리지 정착판 양 끝단에서만 인장균열이 나타나지만 하중단계가 증가함에 따라 인장균열이 양 쪽 경계면으로 이동함을 알 수 있다(Fig. 16). 이러한 인장균열의 전이는 모형 앵커리지 인발실험 결과를 잘 묘사하는 것으로 나타났다. 또한 각 요소의 상향 변위 분포도에 나타난 바와 같이 인발하중에 따라 앵커리지를 중심으로 최대 변위가 발생하며 좌우 경계면으로 갈수록 작아지는 상향으로 볼록한 변위분표를 나타내었으며 하중단계가 증가함에 따라 변위가 전반적으로 커지는 형상으로 나타났다(Fig. 16). 이러한 변위분포 또한 실험결과를 잘 묘사하는 것으로 나타났다. 평명변형률과 평면응력 상태에 따른 인발거동의 차이는 극한 인발상태(Stage 2) 및 인장균열이 양측 경계까지 전이된 완전 파괴상태(Stage 4)까지는 크지 않았으나 완전 파괴상태 이후에서는 많은 차이를 나타내고 있다(Fig. 15). 따라서 초기 파괴유형과 파괴메커니즘을 파악하는 것이 본 연구의 중요한 목적이므로 평면변형률과 평면응력 상태의 차이에 따른 영향은 제한적일 것으로 판단된다.

5.2 포아송비에 따른 영향

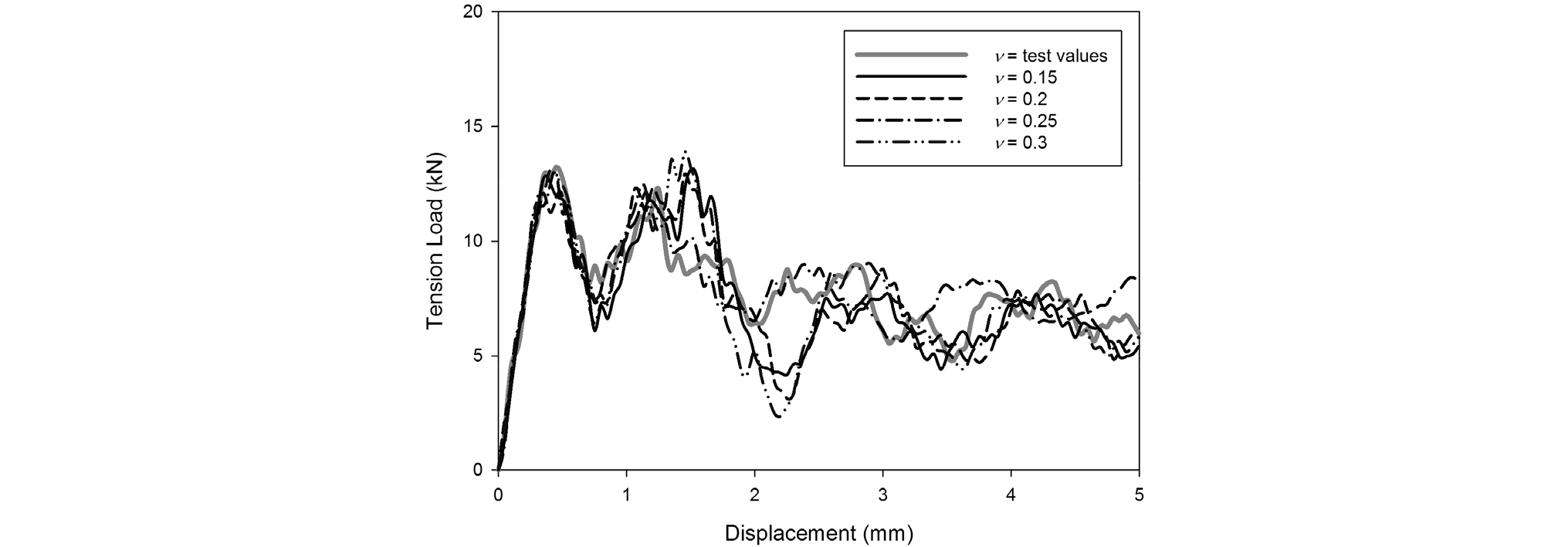

앞에서도 기술한 바와 같이 실내실험 결과에서 산정된 석고재료에 대한 포아송비(0.042와 0.065)가 일반적으로 콘크리트와 암반에 적용하는 값(0.15∼0.30)에 비해 매우 작은 것으로 나타나 모형암반과 앵커리지 구체에 적용하는 포아송비를 변수로 앵커리지의 인발거동에 미치는 영향을 매개변수해석을 통해 분석하였다. 앵커리지 구체와 모형암반에 적용한 포아송비는 동일하게 0.15, 0.20, 0.25 및 0.30을 적용하였다. Fig. 17에 나타난 바와 같이 포아송비에 따른 앵커리지의 인발거동에 미치는 영향은 인장 균열이 좌우 끝 경계면까지 전이되는 완전 파괴상태 까지는 크지 않은 것으로 나타났다. 특히 본 연구에서 관심을 가지는 초기 파괴상태 즉 극한 인발상태까지는 포아송비에 따른 영향이 매우 미비한 것으로 나타났다. 따라서 본 연구에서 축소율을 고려하여 진행한 모델 앵커리지 인발실험의 경우 포아송비는 무차원 값이므로 실제 암반과 앵커리지 구체에 사용하는 콘크리트와 유사한 포아송비를 가지는 모형 재료를 사용하는 것이 타당하지만 수치해석 결과에 나타난 포아송비에 따른 영향이 미비하다는 점을 고려한다면 그 영향은 제한적일 것으로 판단된다.

5.3 모형암반의 강도에 따른 영향

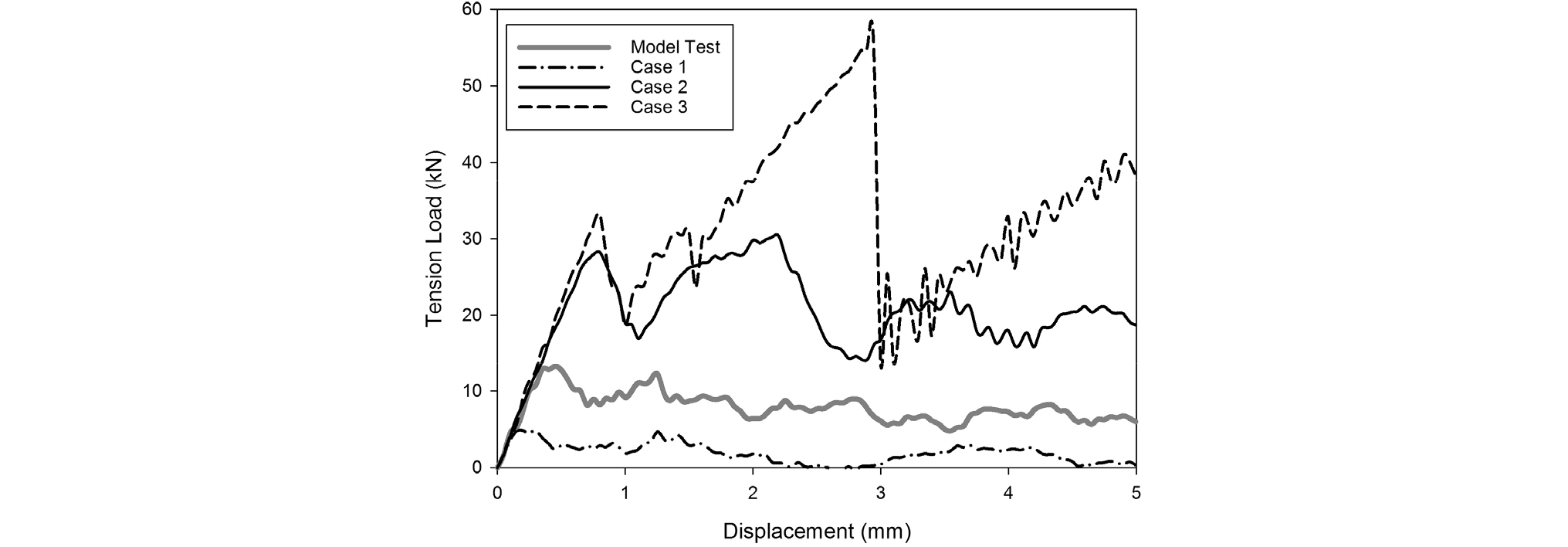

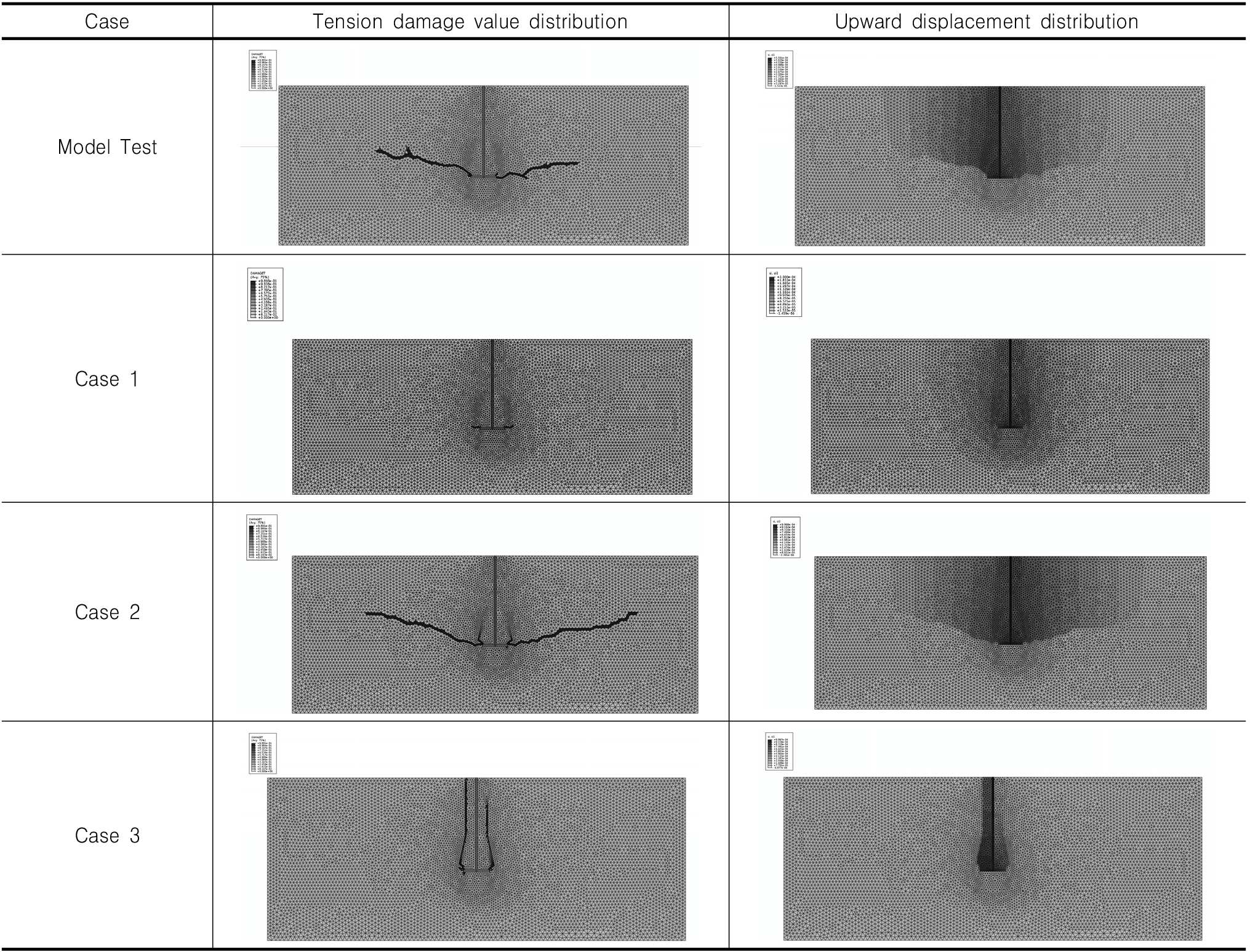

모형암반의 강도가 증가함에 따라 앵커리지의 극한 인발하중 또한 증가하는 것으로 나타났으나 모형암반의 강도가 모형 앵커리지 강도의 10배가 되는 경우(Case 3)에는 극한 인발하중의 증가는 제한적인 것으로 나타났다(Fig. 18). 이러한 현상은 Fig. 19에 나타낸 각 경우의 극한 인발상태에서의 인장손상값과 상향 변위 분포도로 설명이 가능하다. 즉 앵커리지의 구체부분이 빠져나오면서 파괴(plugging 파괴)를 보이는 Case 3에서는 모형암반과 앵커리지 구체와의 경계면에서 인장균열이 발생하면서 앵커리지 구체에서만 상향의 변위가 집중적으로 나타나고 있다. 이러한 경우 실제 터널식 앵커리지에서는 앵커리지와 그 주변 암반 사이의 경계면에서의 전단저항력으로 인해 극한 인발저항력이 결정될 것으로 판단된다. 반면에 나머지 경우들의 경우 앵커리지 정착판에서 시작된 인장균열이 앵커리지 주위 모형암반으로 전이되는 wedge 파괴와 이에 따른 전형적인 상향의 변위분포가 관찰되었다. 따라서 앵커리지와 그 주변 암반의 상대강도에 따라 파괴유형이 wedge 또는 plugging 파괴가 나타날 수 있으며 이러한 파괴 유형에 따라 극한 인발하중의 산정함에 있어 암반의 강도를 고려하여야 하는 경우(wedge 파괴)와 암반의 강도를 고려하지 않고 암반과 앵커리지 경계면의 전단저항력만을 고려하는 경우(plugging 파괴)가 발생할 수 있음을 알 수 있다. 따라서 터널식 앵커리지의 극한 인발저항력을 산정함에 있어 앵커리지 구체에 사용되는 콘크리트와 앵커리지 주변 암반의 상대강도를 파악하는 것이 매우 중요한 영향인자라고 판단된다.

6. 결 론

터널식 앵커리지의 인발파괴 거동 특성을 분석하기 위해 2차원 축소모형실험과 수치해석을 수행하였다. 모형실험에서는 초기 파괴 거동과 파괴형태의 직접관찰에 중점을 두었고, 실험대상체의 형상과 재료를 고정한 채 정착판 길이를 달리하여 실험하였다. 수치해석을 통해 모형 인발실험을 검증하였고 중요한 재료의 물성값을 변수로 매개변수해석을 수행하였다. 수치해석에서는 모형암반과 앵커리지 구체에 적용된 재료의 매우 큰 소성거동 특성, 즉 인장과 압축에 따른 취성파괴 특성을 고려하여 준정적해석을 수행하였다. 주요 결론은 다음과 같다.

(1) 울산대교의 터널식 앵커리지 형상을 모사하여 수행한 축소모형실험의 결과 최종 파괴는 쐐기형(wedge) 파괴가 우세한 것으로 나타났으며, 정착판 크기 변화에 따른 최종 파괴형태는 크게 달라지지 않았다.

(2) 인발하중에 의한 초기 파괴 양상은 앵커리지 정착판 하단부와 접촉하고 있는 터널 내부 재료에서 균열이 발생하면서 정착판 양쪽 끝단에서 파괴가 시작되는 양상을 나타내었다. 정착판 양쪽 끝단에서 발생한 파괴균열은 터널내부를 거쳐 주변암반으로 전이되었다.

(3 본 연구에서 적용한 수치해석은 앵커리지 모형 인발실험으로 산정된 인발하중-변위 거동을 비교적 유사하게 묘사하는 것으로 나타났으며 특히 앵커리지 정착판에서 시작된 인장균열이 좌우 경계면으로 전이되면서 파괴에 이르는 wedge 파괴를 잘 표현하였다.

(4) 모형암반과 앵커리지 구체의 포아송비를 달리하여 매개변수해석을 수행한 결과, 초기 파괴 형태와 최종 파괴상태에 이르는 구간까지 앵커리지 인발거동에 큰 차이가 없음을 알았다. 따라서 모형과 실제 앵커리지의 초기 인발거동에 대한 포아송비의 영향은 제한적일 것으로 판단된다.

(5) 모형암반의 강도가 증가함에 따라 앵커리지의 극한 인발하중 또한 증가하는 것으로 나타났으나 모형암반의 강도가 모형 앵커리지 강도에 비해 상대적으로 매우 강한 경우, 예 10배, 파괴유형이 plugging 파괴로 바뀌면서 극한 인발하중의 증가는 제한되는 것으로 나타났다. 따라서 앵커리지와 그 주변 암반의 상대강도에 따라 파괴유형이 쐐기형(wedge) 또는 plugging 파괴가 나타날 수 있으며 이러한 파괴 유형에 따라 앵커리지의 극한 인발하중을 산정함에 있어 암반의 강도를 고려하여야 하는 경우(wedge 파괴)와 암반과 앵커리지 경계면의 전단저항력만을 고려해야 하는 경우(plugging 파괴)가 발생할 수 있음을 알 수 있었다.

본 연구에서 수행한 2차원 터널식 앵커리지 인발실험과 수치해석은 실제 3차원적인 효과와 앵커리지와 그 주위 암반과의 경계면의 특성을 제대로 반영하지 않았다는 근본적인 한계를 가지고 있지만, 앵커리지 인발에 따른 초기 파괴유형과 파괴 메커니즘을 파악하기에는 충분한 것으로 판단된다.