1. 서 론

2. EICP 용액의 최적 혼합비

2.1 실험 방법

2.2 실험 결과

3. EICP 처리된 사질토의 전단 강성도 및 강도

3.1 실험 방법

3.2 실험 결과

4. 침전된 CaCO3의 X-ray 및 SEM 조사

5. 결 론

1. 서 론

지반 개량의 목적은 강도, 투수성, 건습 내구성, 환경 저항성의 향상에 있다(Sherwood, 1993). 지반 개량은 일반적으로 물리적 방식과 화학적 방식 두가지로 크게 나뉜다. 지반 개량의 물리적 방식에서는 다짐 혹은 진동을 통해 지반의 밀도를 향상시키거나 토목 섬유로 외부 하중 및 물질 유입에 대응한다. 화학적 방식에서는 지반 내 화학 반응을 유도하여 흙 입자 사이의 결합력 향상을 발생시킨다(Sherwood, 1993). 건설 현장에서 지반 안정화를 위해 시멘트 혼화, 비산재 그라우팅, 화학 그라우팅 등의 화학적 개량 방식이 빈번히 활용된다(Karol, 2003). 특히 시멘트가 그라우팅 재료로써 가장 널리 사용되지만, 작업 시 상당한 이산화탄소 배출 및 지하수 오염을 유발하는 단점들이 존재한다(Shi et al., 2011).

최근에 환경 친화적 건설 기법의 개발에 대한 관심이 증대하면서 탄산칼슘 혹은 바이오폴리머 같은 바이오재료들을 지반 개량에 적용하려는 시도가 늘고 있다. 바이폴리머는 물과 접촉 시 팽창하여 강도가 저하되는 큰 단점이 존재하지만(Chang et al., 2015), 탄산칼슘을 활용하는 방식은 시멘트가 흙 입자들 간의 결속을 유도하는 메커니즘과 상당히 유사해 시멘트 그라우팅의 대체재로 유망하다. 탄산칼슘은 요소 가수분해, 광합성, 탈질소, 암모니아화, 황산 환원, 메탄 산화 등의 다양한 화학 반응으로 생성 가능하다(Kalantary and Kahani, 2019; Zhu and Dittrich, 2016). 이 중에서, 요소 가수분해 방식이 탄산칼슘의 빠른 생성속도로 인해 대부분 연구자들이 지반 개량을 위한 탄산칼슘 생성 방식으로 채택하였다(Van Paassen et al., 2010). 요소 가수분해에서는 식 (1)에 따라 요소(CO(NH2)2)가 분해될 때 생성되는 탄산염(CO32-)이 칼슘 이온(Ca2+)과 결합하여 탄산칼슘(CaCO3)를 생성시킨다.

| $${\mathrm{CaCl}}_2+2{\mathrm H}_2\mathrm O+\mathrm{CO}{({\mathrm{NH}}_2)}_2\xrightarrow[\mathrm{enzyme}]{\mathrm{bacteria}}{\mathrm{CaCO}}_3+2{\mathrm{NH}}_4\mathrm{Cl}$$ | (1) |

이렇게 지반 내 침전된 탄산칼슘은 흙 입자들을 결속하여 전단 강성도 및 강도를 향상시킨다(Cui et al., 2017; DeJong et al., 2006; Gao et al., 2019). 요소 가수분해 방식은 촉매제로 효소(예로, urease) 혹은 박테리아(예로, Sporosarcina pasteurii)를 사용하는가에 따라 EICP(Enzyme Induced Carbonate Precipitation)와 MICP(Microbial Induced Carbonate Precipitation)로 나뉜다. MICP 방법은 박테리아의 배양을 위해 소요되는 시간이 필요한 반면, 배양 과정이 생략되는 EICP 방법은 용액 처리를 통해 탄산칼슘을 신속히 생성시키는 장점이 있다(Hamdan and Kavazanjian Jr, 2016). 외에도 EICP 방법은 공사 현장에서 발생하는 미세먼지의 억제에도 활용 가능하다(Song et al., 2019). 이러한 EICP 방법의 장점에도 불구하고, 탄산칼슘 침전에 의한 지반 개량 연구는 현재까지 MICP 방법의 개발에 상당히 집중되어 있다.

본 연구에서는 EICP 처리된 시료의 전단 강성도 및 강도의 증진 효과를 조사하였다. 먼저, EICP 반응에서 탄산칼슘 생성량을 최대로 하도록 EICP 용액의 주 재료인 요소, 우레아제, 염화칼슘 간의 최적 혼합비를 산정하였다. 다음으로, 조밀한 모래 시료에 EICP 처리를 한 후 전단파 속도 측정과 삼축압축시험을 수행하였다. 전단파 속도 측정은 EICP 반응 동안 주기적으로 수행되어 처리된 시료의 전단 강성도가 발달하는 과정을 조사하였다. 삼축압축시험은 EICP 처리된 시료와 처리되지 않은 시료에 대하여 압밀배수조건에서 수행되어 전단 파괴 양상 및 강도 계수들을 비교하였다. 최종적으로, X-ray CT 및 SEM 조사를 통해 EICP 처리된 시료 내 탄산칼슘의 시각적 조사를 하였다.

2. EICP 용액의 최적 혼합비

EICP 반응에서 탄산칼슘 생성량을 최대로 하는 EICP 용액의 최적 혼합비를 산정하기 위하여 실내 실험을 수행하였다. 이를 위해 EICP 용액의 주 재료인 요소, 염화칼슘, 우레아제의 농도를 달리했을 때 생성되는 탄산칼슘의 양을 측정하였다.

2.1 실험 방법

EICP 용액의 재료로 요소(urea, U5378, Sigma Aldrich), 염화칼슘(CaCl2, C3881, Sigma aldrich), 우레아제(urease, U1500, Sigma aldrich), 수산화나트륨(NaOH, Duksan)을 선택하였다. EICP 용액 제작 시 먼저 우레아제 용액과 염화칼슘-요소 용액을 특정 농도로 따로 준비하였다. 이때, EICP 반응은 pH 7.5-9.5의 범위에서 탄산칼슘의 침전이 잘 일어나므로(Knorr, 2014), EICP 용액의 pH가 8-9가 되도록 염화칼슘-요소 용액에 1.5・10-4M의 수산화나트륨을 첨가하였다. 두 용액은 각각 균질한 섞임을 위해 교반기(MTOPS, HSD180)에서 1분간 300rpm으로 저어진 후 15ml의 코니컬 튜브에 7.5ml씩 주입하였다. EICP 용액이 담긴 코니컬 튜브를 뚜껑이 닫힌 체 3회를 흔든 다음 상온(20±1.5℃)에서 7일간 EICP 반응시켰다. 반응이 종결된 EICP 용액의 상층액을 제거하였으며 나머지 침전된 탄산칼슘은 오븐에서 80℃의 온도로 24시간 건조시켰다. 건조된 탄산칼슘의 질량은 ASTM D4373의 기준에 의해 측정하였다.

EICP 용액 제작 조건은 요소/염화칼슘 몰농도비와 우레아제 농도에 따라 두가지 경우로 나뉜다. 첫번째는 0.5M 혹은 1M의 염화칼슘 농도에 요소/염화칼슘 몰농도비를 1.00, 1.25, 1.50, 1.75, 2.00 의 다섯 가지로 다르게 하여 EICP 용액을 제작하였다. 이때, 우레아제의 농도는 0.5g/L로 고정하였다. 두번째는 0.5M 혹은 1M의 염화칼슘 농도에 우레아제의 농도를 0.1, 0.3, 0.5, 0.7, 0.9 g/L로 다르게 하여 EICP 용액을 제작하였다. 요소/염화칼슘 몰농도비는 1.50로 통일하였다.

2.2 실험 결과

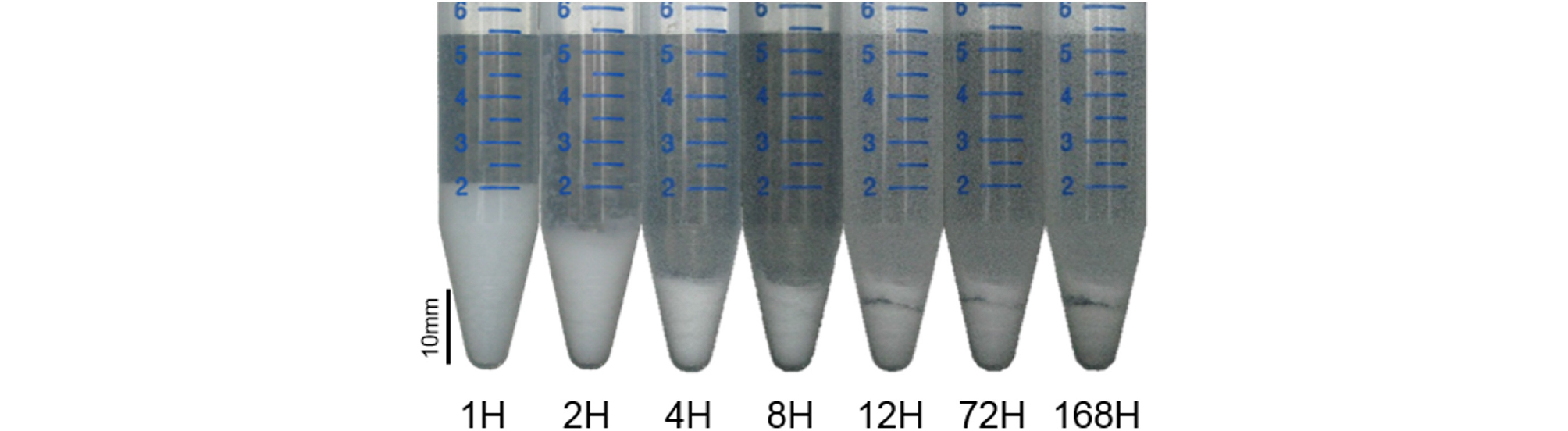

Fig. 1은 7일의 EICP 반응 시간 동안 코니컬 튜브 내 탄산칼슘의 형성 과정을 시각적으로 보여준다. 흰색의 탄산칼슘은 초기 용액 내 부유하며, 시간이 지날수록 중력에 의해 가라 앉았다. 4H 이후부터 탄산칼슘은 완전히 가라 앉았으며 추가적인 생성은 없는 것으로 보였다.

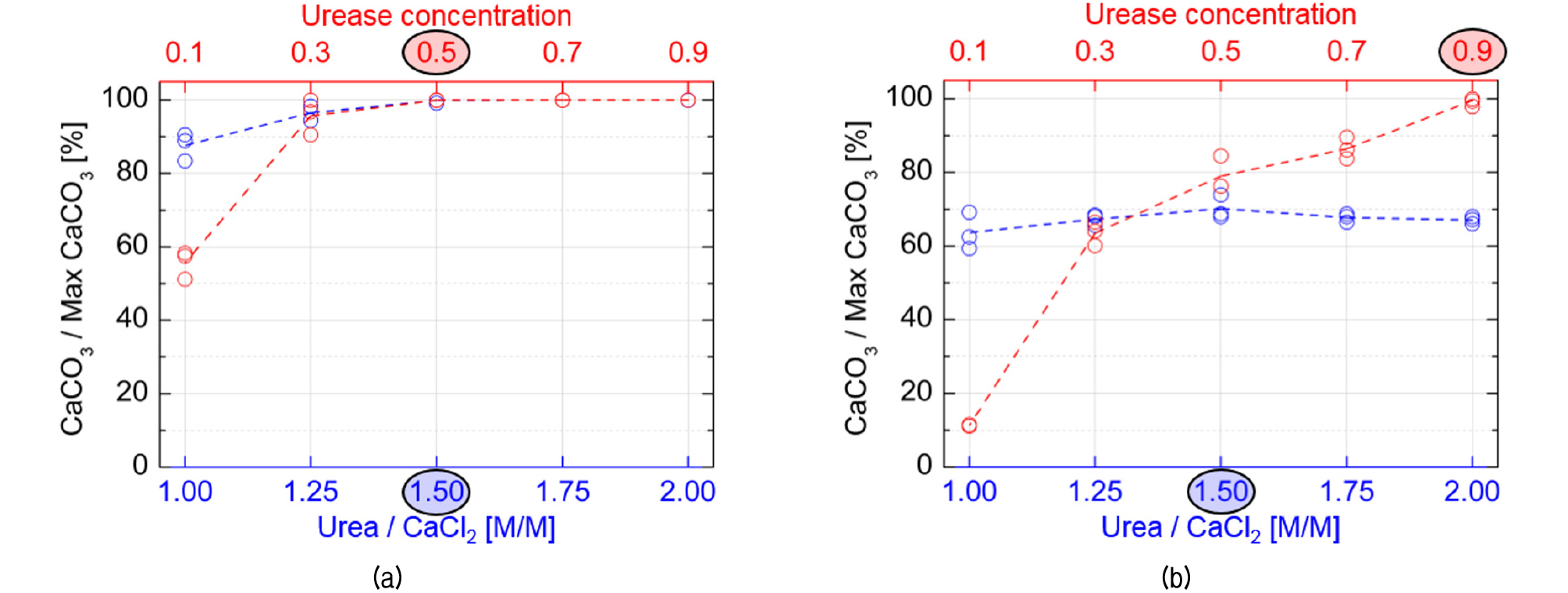

Fig. 2와 Table 1은 요소/염화칼슘 몰농도비와 우레아제 농도에 따른 탄산칼슘 생성효율을 보여준다. 탄산칼슘의 생성효율은 실제 탄산칼슘 생성량(CaCO3)을 이론상 최대 탄산칼슘 생성량(Max CaCO3)으로 정규화한 값으로 정의하였다. 최대 탄산칼슘 생성량은 EICP 용액을 구성하는 재료들의 혼합비에서 이론적으로 생성될 수 있는 탄산칼슘 양을 나타낸다. 먼저, EICP 용액의 요소/염화칼슘 몰농도비가 1.5까지 증가할 때 탄산칼슘 생성효율은 점점 향상되어 최대에 도달하였다. 하지만 요소/염화칼슘 몰농도비가 1.5 이상이 될 때 0.5M 염화칼슘 농도의 경우 탄산칼슘 생성효율이 최대값을 유지하는 반면, 1M 염화칼슘 농도의 경우에서는 오히려 생성효율이 미소하게 감소하였으며 이는 염석 효과(salting out effect)에 의한 것으로 판단된다. 염석 효과는 용액 내 이온의 농도가 일정 수준 이상이 되면 단백질(우레아제)의 용해도가 감소하여 침전되는 현상이다. 즉, 높은 1M 염화칼슘 농도로 인해 EICP 용액 내 우레아제 침전이 발생하여 탄산칼슘 생성량이 감소한 것이다. 다음으로, 탄산칼슘 생성효율은 우레아제 농도가 증가함에 따라 지속적으로 향상되었다. 0.5M과 1M의 염화칼슘 농도를 사용한 두 경우에서 각각 우레아제 농도가 0.5와 0.9g/L 일 때 생성효율이 최대에 도달하였다. 정리하면, 탄산칼슘 생성량을 최대로 하는 EICP 용액의 최적 혼합비는 요소/염화칼슘 몰농도비와 우레아제 농도가 0.5M 염화칼슘 농도의 경우 1.5와 0.5g/L, 1M 염화칼슘 농도의 경우 1.5와 0.9g/L로 도출되었다.

Table 1. Results of CaCO3 precipitation tests for optimum mixing ratio

3. EICP 처리된 사질토의 전단 강성도 및 강도

EICP 처리된 모래 시료의 강성도와 강도를 평가하기 위하여 전단파 속도 측정과 삼축압축시험을 수행하였다. 이처럼 재료의 물성치를 평가하는 연구에서는 결과의 신뢰성을 위하여 조성된 시료의 균질성이 보장되어야 한다. 반면, 기존 연구들의 EICP 처리에서는 모래 시료에 EICP 용액을 마지막에 주입하여 고결을 유도하였다. 이 방식에서는 주입부에서 멀어질수록 탄산칼슘 생성량이 급격히 감소하여 조성된 시료가 불균질한 상태가 된다(Neupane et al., 2013). 따라서, 본 연구에서는 EICP 처리에 의한 고결 효과가 시료 내에 균질하도록 용액을 셀에 먼저 주입한 후 모래를 섞는 방식을 고안하여 사용하였다. 해당 방식은 현장 적용성보다 실내 실험에서 EICP 처리된 시료를 균질한 상태로 만들어 신뢰성 있는 연구 결과를 도출하는데 더 큰 의의가 있다고 볼 수 있다. 모래 시료는 주문진 표준사(D50 = 0.542mm, emin = 0.6, emax = 0.897)를 선택하였으며 상대 밀도가 70% 되도록 조성하였다. EICP 처리를 위한 용액의 제작 조건은 0.5M과 1M 염화칼슘 농도의 두 경우로 나뉘었으며, 앞서 구한 최적 혼합비를 사용하였다. 전단파 속도 측정에서는 EICP 반응 동안 처리된 모래 시료의 전단 강성도가 발달하는 것을 관찰하였다. 또한, 삼축압축시험을 통하여 EICP 처리된 그리고 처리되지 않은 시료들의 전단 강도 변수들을 비교하였다.

3.1 실험 방법

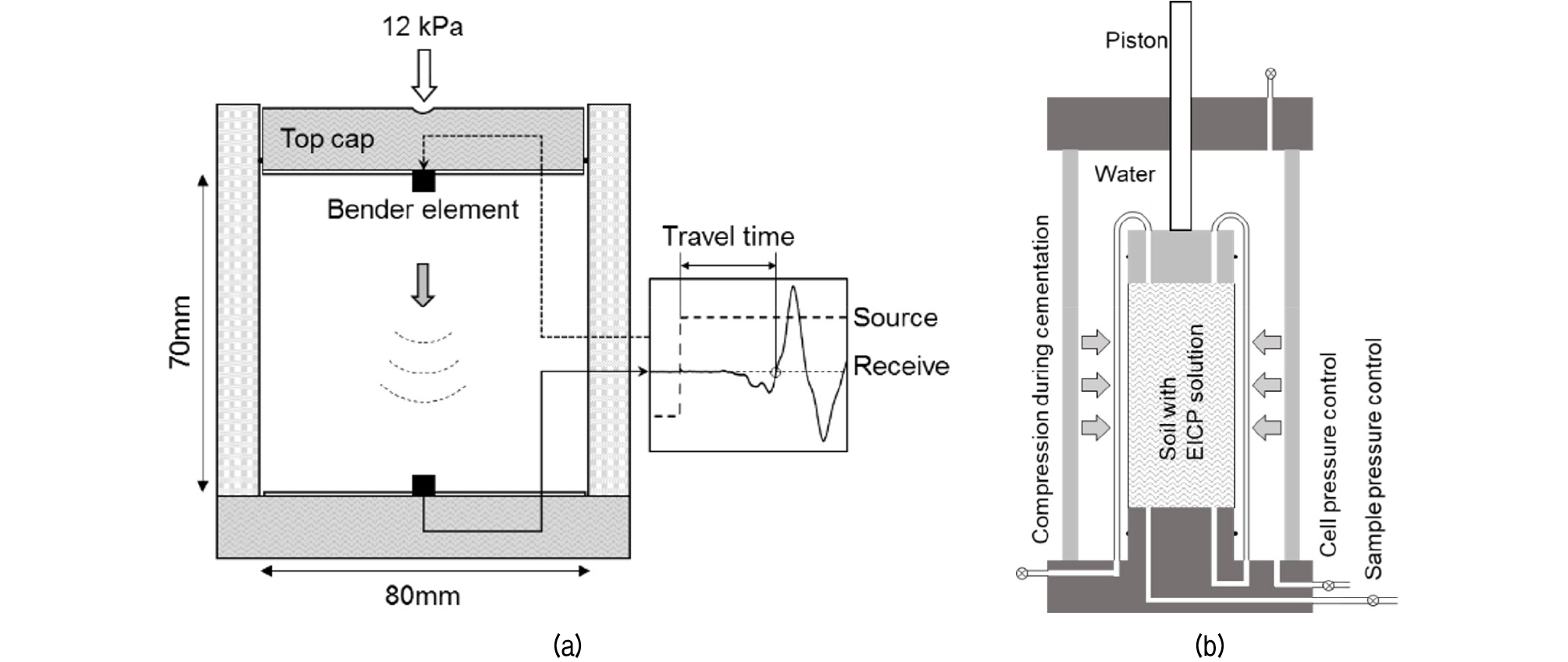

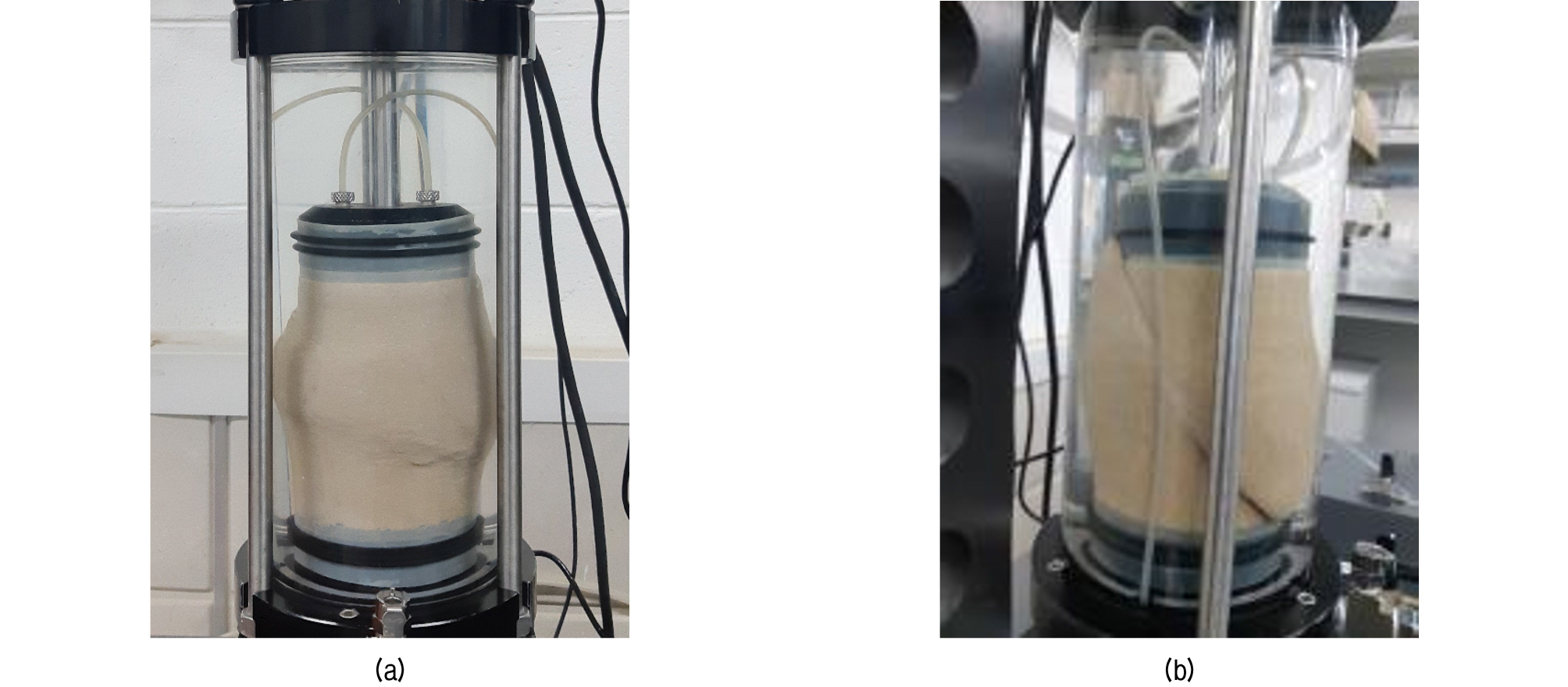

먼저, EICP 처리된 시료 내에 탄산칼슘이 균일하게 분포하는지 확인하기 위하여 처리된 시료의 4개의 균등한 높이 간격마다 탄산칼슘 생성량을 측정하였다. EICP 처리 방식은 모래 시료와 EICP 용액을 사전 혼합(pre-mix) 후 상대 밀도를 조성하는 방식과 흙 시료의 상대 밀도를 조성한 후 하부에서 EICP 용액을 주입하는 방식(bottom injection)의 2가지를 선택하였다. 사전 혼합 방식에서는 0.5M과 1M 염화칼슘 농도의 EICP 용액으로 처리한 2개의 시료를 제작하였으며, 하부 주입 방식에서는 흙 시료에 0.5M 염화칼슘 농도의 용액을 1과 2의 공극 부피(pore volume, PV)를 주입하여 처리된 2개의 시료를 제작하였다. 시료 제작은 전단파 속도 측정을 위한 원통형 셀 내에서 이루어졌다(Fig. 3a). 30시간의 EICP 반응 시간이 지난 후에 처리된 시료의 4개의 균등한 높이 간격마다 탄산칼슘 생성량을 측정하였다.

다음으로, 전단파 속도 측정을 위해 직경과 높이가 80mm와 70mm인 원통형 셀을 다시준비하였다(Fig. 3a). 빈 셀에 EICP 용액을 붓고 주문진 표준사를 가득 채운 다음, 탬핑(tamping) 방식으로 목표하는 상대 밀도를 조성하였다. 셀의 상부와 하부의 캡에는 측정을 위한 벤더 엘리먼트(bender element)를 장착하였다. 신호발생기(signal generator, 33220A, Agilent)가 생성한 50Hz의 사각파(square wave)는 상단의 벤더 엘리먼트를 통해 시료에 기계적 진동을 유발시켰다. 하단의 벤더 엘리먼트는 시료를 전파한 기계적 진동을 수신하여 전기 신호로 변환하였다. 변환된 신호는 필터 증폭기(filter-Amplifier, 3944, Krohn-hite, HP = 50Hz, LP = 500kHz)에서 불필요한 신호가 제거됨과 동시에 여과된 신호는 증폭되어 오실로스코프(oscilloscope, DSO5014A, Agilent)로 전달되었다. 최종적으로 전단파 속도는 시료 높이를 ‘first after bump’를 기준으로 결정한 전단파 이동시간으로 나누어 계산하였다(Lee and Santamarina, 2005). 전단파 속도 측정은 시료 상부에 12kPa의 수직 응력이 가해진 상태에서 EICP 반응 시작부터 30시간동안 주기적으로 수행되었다.

강도 측정을 위한 삼축압축시험은 압밀배수 조건에서 삼축압축시험기(LoadTrac II, FlowTrac II, Geocomp)를 사용하여 수행되었다(Fig. 3b). 먼저, 셀 내부에 EICP 용액을 붓고 주문진 표준사를 채운 다음, 탬핑 방식을 통하여 상대밀도, 직경, 높이가 70%, 72mm, 145mm인 시료를 조성하였다. EICP 반응은 셀압 조절기(cell pressure controller)에 의해 시료 외부에 구속압이 가해진 상태에서 30시간 동안 진행되었다. EICP 반응 종료 후 기존 구속압을 유지하면서 샘플압력 조절기(sample pressure controller)로 공극 부피 2배에 해당하는 증류수(deionized water)를 시료 내부에서 순환시켜 침전된 탄산칼슘을 제외한 EICP 용액을 제거하였다. 이어서, Skempton B-value 값이 0.95가 되도록 시료 내부를 증류수로 포화하였다. Song(2019)에 따르면 동일한 방식으로 EICP 처리된 시료 내에 50cm의 수두차로 공극부피 8배에 해당하는 증류수를 투수 시 전단파속도가 초기에 비해 2.4% 감소하였다. 이는 투수에 의해 미소량의 탄산칼슘이 시료로부터 유실된 것을 의미한다. 본 연구에서는 Song(2019)의 실험보다 30cm의 작은 수두차로 적은 부피의 증류수를 시료 내부로 흘려 보내 포화시켰기 때문에 탄산칼슘의 유실 정도는 더 미미할 것으로 고려된다. 마지막으로, 축차응력은 0.1%/min의 변형율 속도로 변형율이 20%가 될 때까지 시료에 가하여 전단 파괴를 유도하였다. 실험은 50kPa, 100kPa, 150kPa의 구속압에서 각각 수행하여 최종적으로 마찰각과 점착력을 구하였다.

3.2 실험 결과

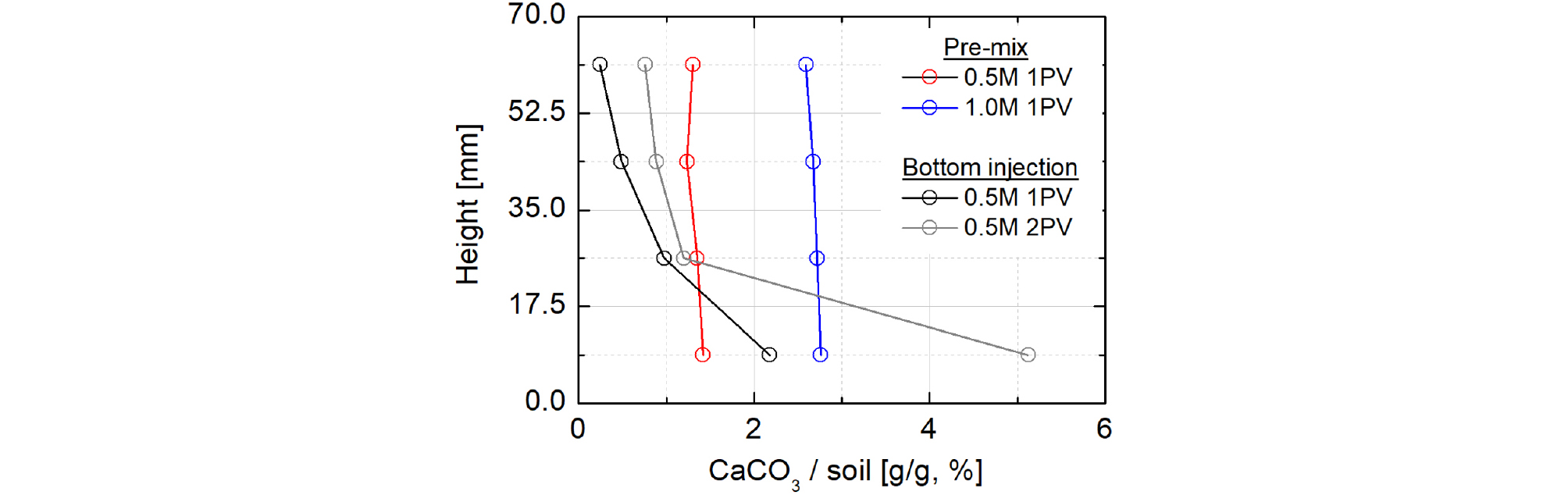

Fig. 4는 사전 혼합(pre-mix)과 하부 주입(bottom injection) 방식들에 의해 처리된 4개 시료에서 4개의 높이 간격마다 측정한 탄산칼슘 생성량을 보여 준다. 먼저, 하부 주입 방식에서는 주입부에서 다량의 탄산칼슘이 생성되었으며, 주입부로부터 멀어질수록 탄산칼슘 생성량이 급격히 감소하였다. 특히, 2 공극 부피의 더 많은 EICP 용액으로 처리한 경우 하부와 상부에서의 탄산칼슘 생성량의 차이는 더욱 심화되었다. 즉, 기존 연구들이 빈번히 활용한 하부 주입 방식으로는 불균질하게 분포한 탄산칼슘으로 인해 처리된 시료의 물성치를 정확히 평가하기 어려워 보인다. 반면, 사전 혼합 방식으로 처리된 시료에서는 전 구간에서 탄산칼슘 생성량이 거의 동일한 값을 보였다. 하부에서 측정한 탄산칼슘 생성량이 미소하게 큰 값을 기록한 것은 EICP 반응 시 초기에 생성된 탄산칼슘이 중력에 의한 영향으로 침전된 것으로 판단된다. 그러므로, 하부 주입 방식과 달리 사전 혼합 방식이 시료 내에 탄산칼슘이 균일하게 분포하도록 하는 것으로 확인되었다.

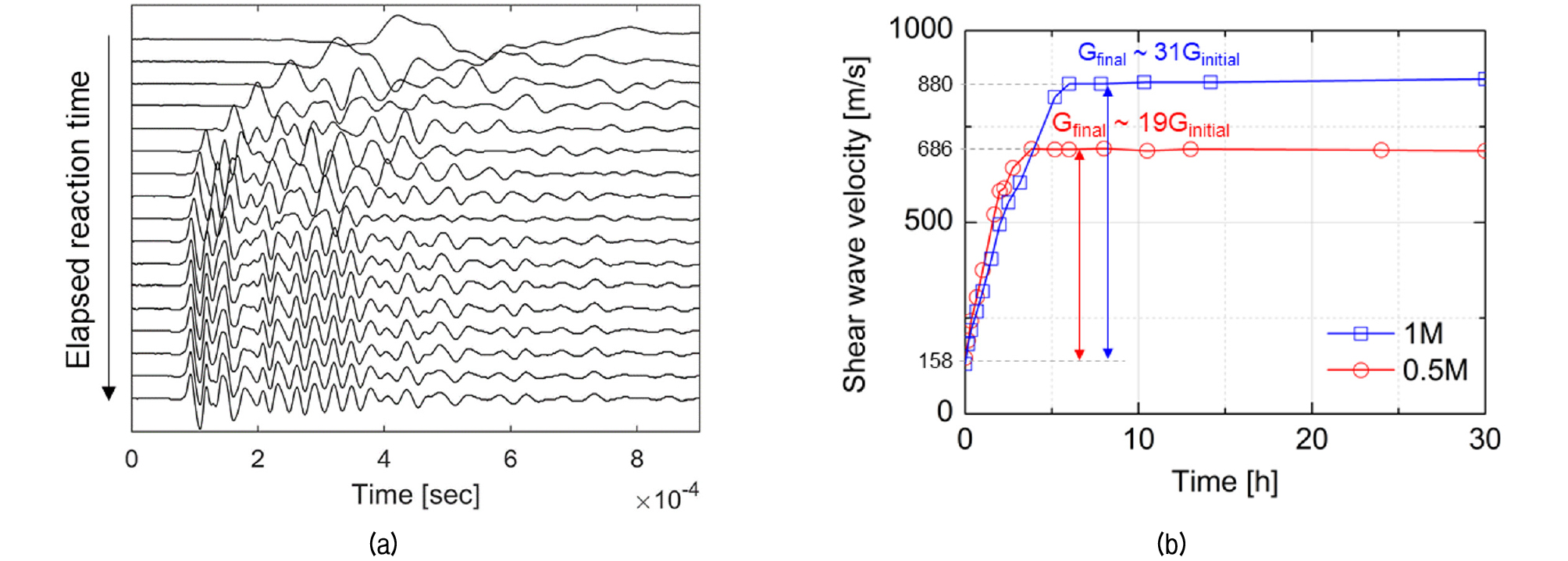

Fig. 5a에 따르면 EICP 반응이 진행됨에 따라 시료 하단의 벤더 엘리먼트에 전단파가 도달하는 시간이 점점 단축된다. 이는 측정 동안 전단파 이동거리는 변하지 않기 때문에 EICP 반응에 의해 전단파 속도가 증가한다는 것을 말한다. 전단 강성도는 식 (2)에 의하면 전단파 속도의 함수이다.

| $$\mathrm G=\mathrm\rho\cdot\mathrm V_{\mathrm s}^2$$ | (2) |

식에서 G = 전단 강성도, ρ = 부피 밀도, Vs = 전단파 속도를 나타낸다. 즉, 실험에서 전단파 속도의 증가는 EICP 반응에 의한 시료 내 탄산칼슘의 침전이 전단 강성도를 향상시켰다는 것을 의미한다. Fig. 5b는 0.5M과 1M 염화칼슘 농도로 EICP 처리를 한 경우에 EICP 반응 동안 측정한 전단파 속도를 보여준다. 두 경우에서 전단파 속도는 반응 시간이 지남에 따라 거의 선형으로 증가하며 최대 전단파 속도에 도달한 이후에는 일정한 속도를 유지하였다. 0.5M과 1M 염화칼슘 농도의 경우 전단파 속도는 각각 EICP 반응이 4시간과 6시간 경과했을 때 최대 전단파 속도인 686m/s와 880m/s에 도달하였다(Table 2). 더 나아가, 측정한 최대 전단파 속도로부터 식 (2)에 의해 전단 강성도를 계산하였을 때, 0.5M과 1M 염화칼슘 농도의 경우 EICP 처리가 전단 강성도를 각각 19배와 31배 증가시켰다. 정리하면, 본 실험의 조건에서는 EICP 처리가 전단 강성도를 상당히 향상시켰으며, 최대 전단 강성도 도달 시간에 따르면 EICP 반응시간은 6시간 이내에 종료되었다.

Table 2. Results of shear wave measurement

|

CaCl2 concentration [M] |

Uniaxial stress during cementation [kPa] |

Initial shear wave velocity [m/s] |

Final shear wave velocity [m/s] |

| 0.5 | 12 | 145 | 668 |

| 1 | 12 | 129 | 880 |

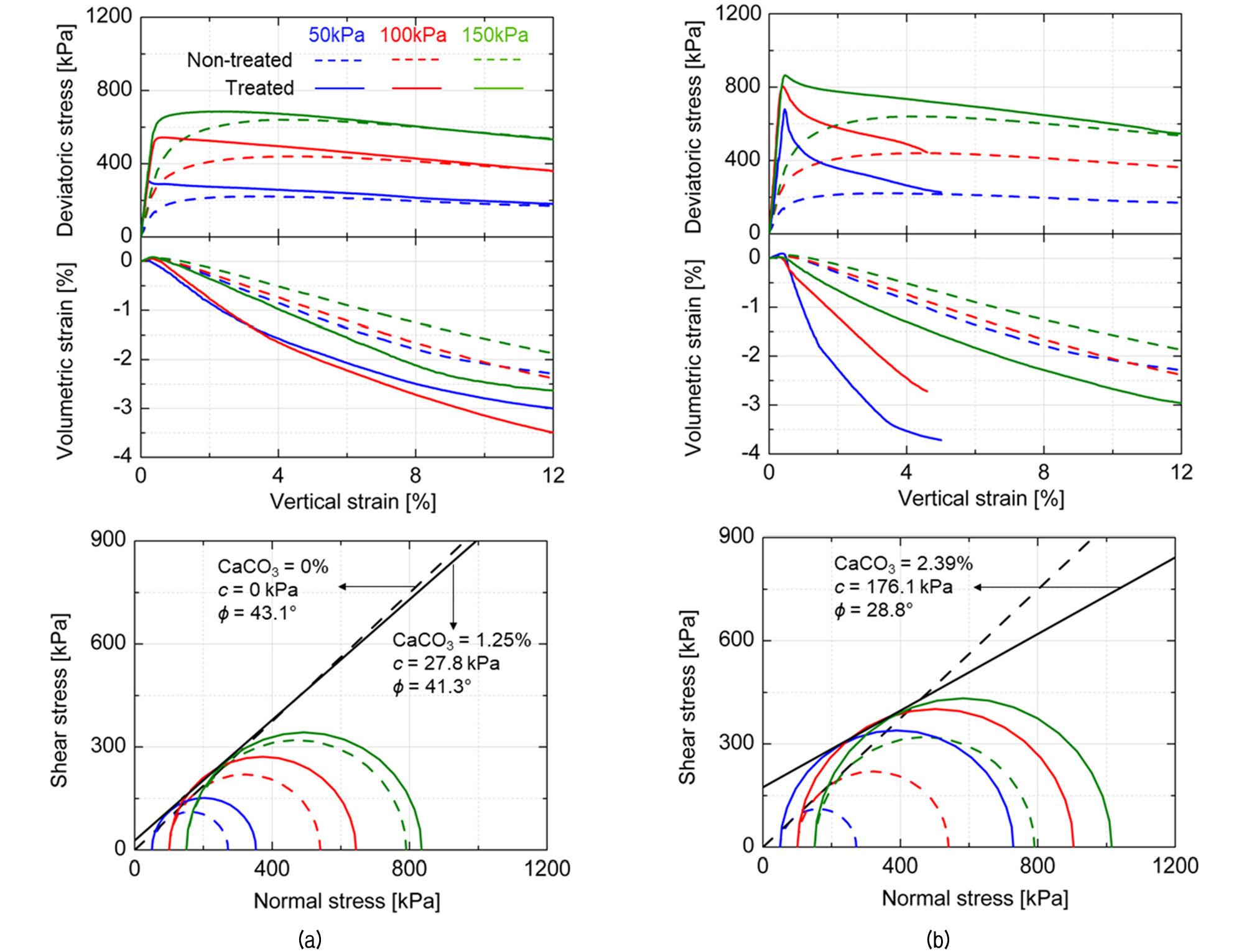

Fig. 6과 Table 3은 처리되지 않은 시료와 0.5M과 1M 염화칼슘 농도의 EICP 용액으로 처리된 시료들에 대한 삼축압축시험의 결과를 보여준다. 처리되지 않은 모래 시료에서는 수직 변형률(vertical strain)이 증가함에 따라 축차 응력(deviatoric stress)이 서서히 증가하다가 첨두 강도(peak shear strength)에 도달 한 후, 완만히 감소하여 잔류 강도(residual strength)에 수렴하였다. 반면, EICP 처리된 시료에서는 초기에 축차 응력이 급격히 증가하여 작은 수직변형률에 첨두 강도에 도달하였다. 여기서 관찰되는 EICP 처리된 시료의 큰 강성도는 전단파 속도 측정에서의 결과와 상응한다. 또한, EICP 처리는 시료의 첨두 강도를 각 구속압 조건에서 크게 향상시켰다. 특히, 높은 1M 염화칼슘 농도의 경우 첨두 강도가 더 증가하였으며 첨두 이후의 축차 응력 감소가 급격하였다. 1M 염화칼슘 농도의 경우에서 첨두 전후에 관찰되는 축차 응력의 급격한 증가와 감소는 취성 재료에서의 파괴 양상과 상당히 유사하며(Lockner et al., 1991; Wong, 1982), 입상토(granular soil)에서는 흔하지 않은 현상이다. 그러므로, 첨두 이후의 축차 응력의 급격한 감소는 시료 내 탄산칼슘과 모래 입자 결합의 분리로 인한 것으로 판단되며, 따라서 첨두 강도의 증가에는 탄산칼슘-모래 결합력이 크게 기여한 것으로 보인다. 반면, EICP 처리된 시료에서 축차 응력은 첨두 강도 이후에 처리되지 않은 시료의 잔류 강도로 수렴하였다. 입상토의 잔류 강도는 입자 형상 및 크기 분포에 의해 주로 결정된다고 잘 알려져 있다(Yang and Luo, 2018). 이로부터 EICP 처리된 시료는 축차 응력이 잔류 강도에 도달했을 때 시료 내 탄산칼슘-모래 결합을 완전히 상실하여 처리되지 않은 시료와 동일한 상태가 되었음을 알 수 있었다. 체적 변형률 결과를 보면 모래 시료가 조밀하게 조성되었기 때문에 전단이 진행됨에 따라 체적 팽창(dilation)이 발생하였다. 특히, EICP 처리된 시료들에서 그리고 염화칼슘 농도가 작을 때 dilation이 더 발생하였다. Fig. 7은 삼축압축시험에서 처리되지 않은 시료와 0.5M CaCl2 용액으로 처리된 시료가 파괴된 모습을 보여준다. Shear band는 처리되지 않은 시료에서는 두껍고 모호하게 형성된 반면, 처리된 시료의 경우 좁고 파괴면이 뚜렷히 관찰되었다. 특히, 처리된 시료에서는 파괴면을 따라서 전단 변형이 크게 발생한 것이 육안으로 관찰되며, 이는 체적 변형률 값이 처리되지 않은 시료보다 크게 측정된 것과 상응하였다.

Table 3. Results of triaxial shear tests

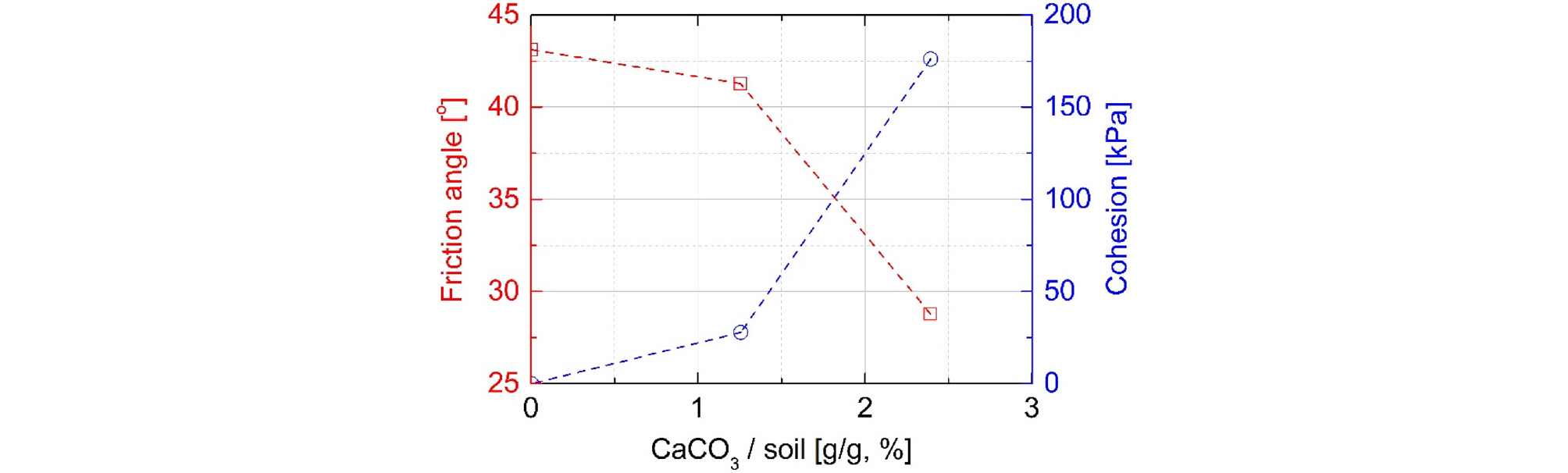

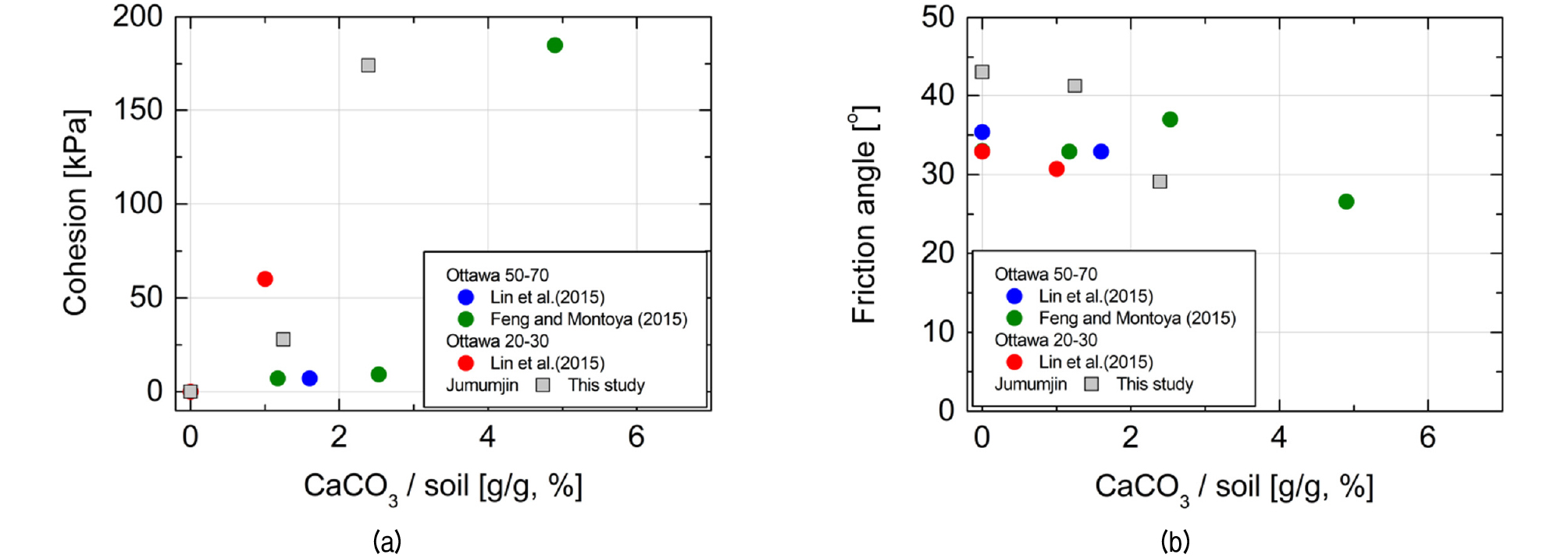

각 구속압 조건에서 파괴 시 응력 상태를 나타내는 Mohr’s circles에 대하여 Mohr-Coulomb 파괴포락선을 피팅하여 전단 계수인 마찰각(friction angle, )과 점착력(cohesion, c)을 계산하였다. 처리되지 않은 시료는 사질토로만 구성되었기 때문에 점착력이 0이지만, EICP 처리된 시료에서는 탄산칼슘-모래 결합으로 인해 0.5M과 1M 염화칼슘 농도의 경우 27.8kPa과 176.1kPa을 기록하였다. 높은 1M 염화칼슘 농도로 처리된 시료의 점착력이 더 큰 것은 탄산칼슘-모래 결합력이 더 크기 때문으로 판단된다. 반면, EICP 처리된 시료에서는 각 구속압 조건에서 처리되지 않은 시료에 비해 첨두 강도가 증가하였지만, 구속압의 증가에 따른 첨두 강도의 증가가 크지 않기 때문에 낮은 마찰각을 기록하였다. 또한, 1M 염화칼슘 농도로 처리 시 마찰각이 더 크게 감소하였다. 여기서 구한 마찰각과 점착력을 탄산칼슘/모래시료 중량비에 대하여 Fig. 8에서 보여준다. 탄산칼슘 생성량(CaCO3)은 100kPa 구속압 조건의 시료에서 측정한 것이다. 실험 결과, 탄산칼슘 생성량이 증가함에 따라 마찰각은 감소하고, 점착력은 증가하는 것을 확인할 수 있었다.

Fig. 9는 탄산칼슘이 침전된 모래 시료에 대해 압밀배수 조건에서 삼축압축시험을 수행한 기존 및 본 연구 결과들을 보여 준다(Feng and Montoya, 2015; Lin et al., 2015). Table 4에는 이 연구들의 실험 조건이 기술되어 있다. 기존 연구들에서는 본 연구와 마찬가지로 구속압이 가해진 상태에서 시료 내 탄산칼슘이 침전되었다. Fig. 9로부터, 탄산칼슘 침전에 의한 지반 개량 시 탄산칼슘 생성량이 증가할수록 점착력은 증가하고 마찰각은 감소하는 것이 공통적으로 확인된다. 삼축압축시험의 낮은 구속압에서는 작은 모래 입자들이 서로 고결되어 큰 입자들을 형성함으로써, 전단 시 큰 dilation을 발생시킨다. 반면, Lade et al.(1989)에 따르면 큰 구속압에서는 고결에 의해 형성된 큰 입자들이 전단 시 분쇄(crushing)되어 작은 모래 입자들로 다시 분리됨으로써 고결 효과를 크게 상실하게 된다. 비슷하게, 본 연구의 삼축압축시험에서도 구속압이 증가할 때 첨두 강도의 증가 정도가 감소하고 dilation이 작게 발생하였다. 그러므로, 구속압이 증가할수록 고결 작용이 첨두 강도의 증가에 미치는 영향이 감소하기 때문에 EICP 처리된 시료의 마찰각이 감소된 것으로 판단된다.

Table 4. Experimental conditions of consolidation drained experiments with different types of soil and amount of CaCO3

반면, Whiffin et al.(2007)은 탄산칼슘 생성량이 흙 시료 무게의 3.6% 이상이 발생하였을 경우, 탄산칼슘의 침전에 의한 강도 증진의 효율이 있다고 하였다. 절대적인 탄산칼슘 생성량이 고결된 시료의 강도에 영향을 미치는 것은 사실이다. 그럼에도 불구하고, Cheng et al.(2013)에 의하면 탄산칼슘의 고결된 위치(입자 표면 혹은 입자 간 결합부)에 따라 동일한 탄산칼슘 생성량에 대해서 강도가 확연히 차이 날 수 있다. 본 연구의 고결된 시료는 Whiffin et al.(2007)의 실험과 다른 탄산칼슘의 분포 비율(입자 표면과 입자간 결합)을 가질 수 있다. 또한 Fig. 9에 따르면 약 1%의 탄산칼슘 생성량에서도 EICP 처리에 의한 강도 개량의 효율이 있음을 알 수 있었다.

4. 침전된 CaCO3의 X-ray 및 SEM 조사

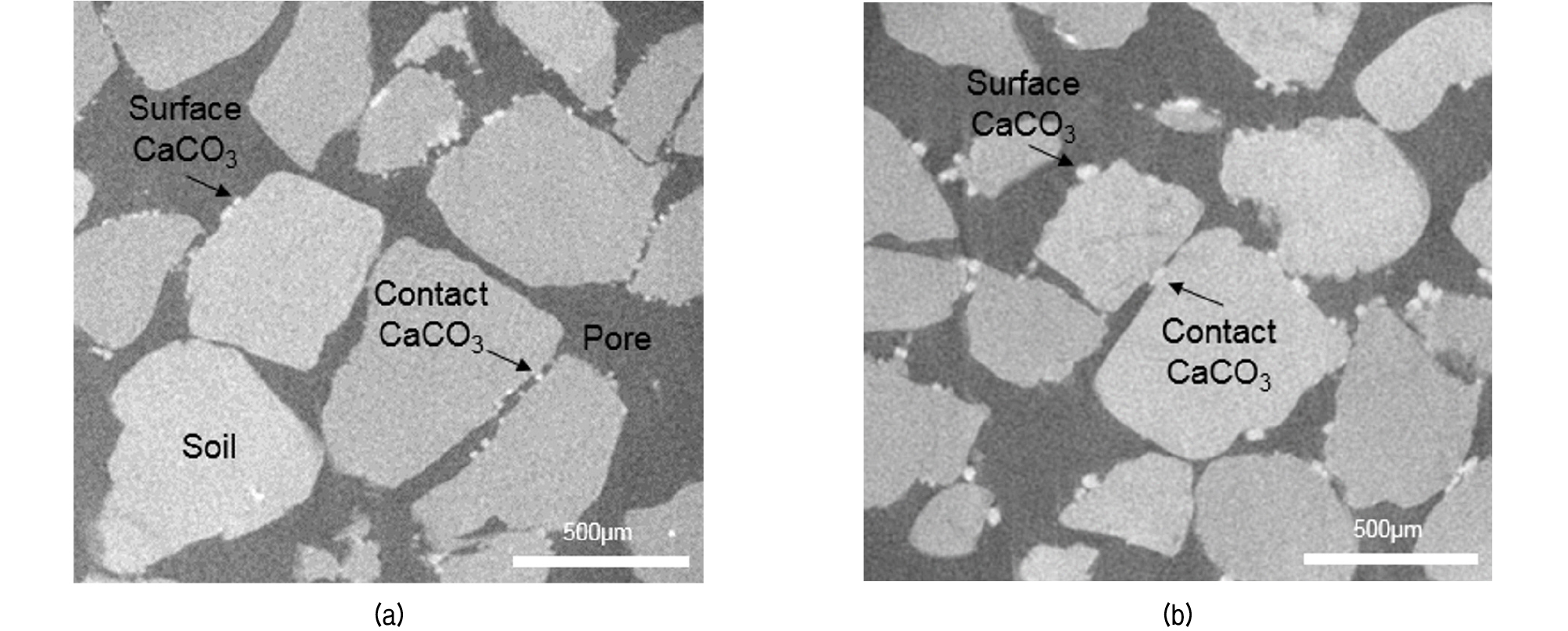

EICP 처리된 시료 내 침전된 탄산칼슘의 시각적 조사를 위해 X-ray CT 및 주사전자현미경(SEM)을 활용하였다. Fig. 10은 0.5M과 1M 염화칼슘 농도로 처리된 시료의 2D X-ray CT 이미지들을 보여준다. 산업용 X-ray 시스템(X-eye Micro CT, SEC)으로 획득한 이미지들은 5μm/pixel의 해상도를 가졌다. 이미지 내에 흰색, 밝은 회색, 어두운 회색을 띄는 객체들은 각각 탄산칼슘, 모래 입자, 공극을 나타낸다. 탄산칼슘은 모래 입자와 공극에 비해 이미지 내 차지하는 면적과 그 결정의 크기 또한 상당히 작았다. 탄산칼슘 결정의 평균 직경은 0.5M과 1M 염화칼슘 농도의 경우 각각 약 25μm과 65μm이었다. 1M 염화칼슘 농도로 처리했을 때의 탄산칼슘 생성량의 증가는 탄산칼슘 결정의 수보다 크기에 더 기여한 것으로 보인다. 반면, 탄산칼슘 결정의 대부분은 모래 입자 표면에 위치하고 있으며, 이중 일부는 모래 입자들 사이에서 지지대 역할을 하고 있다.

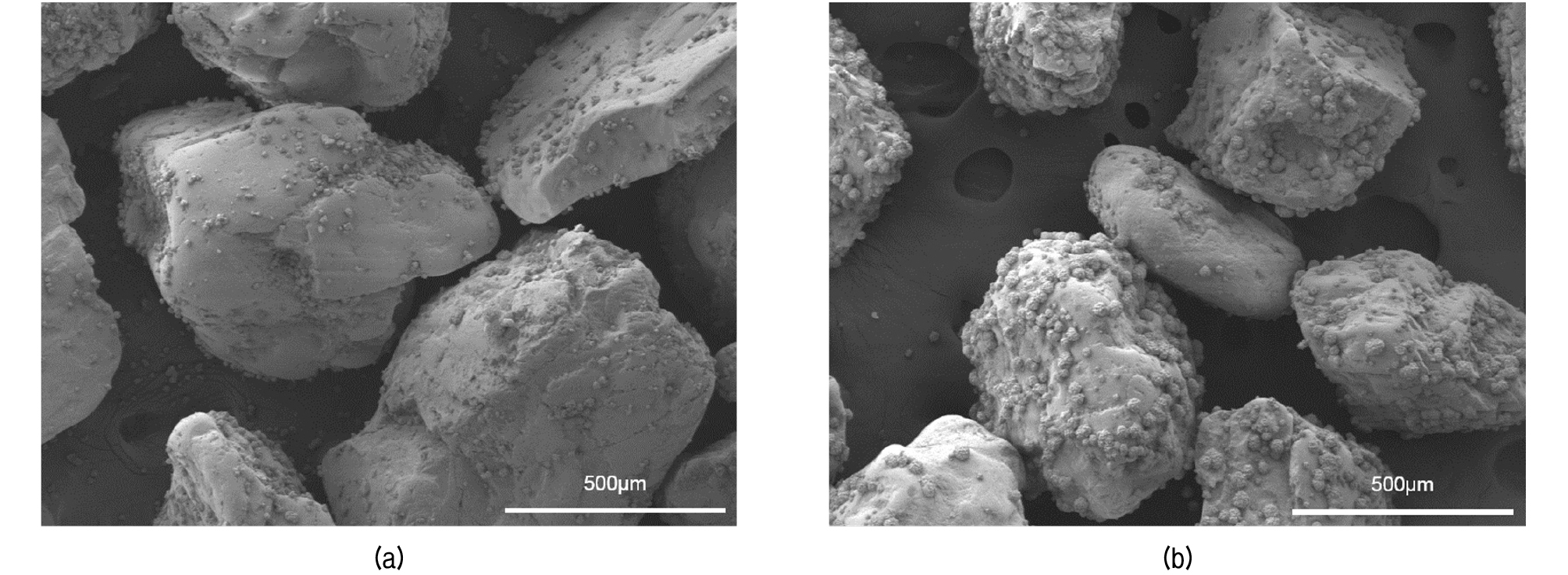

Fig. 11은 Fig. 10의 시료에 대한 SEM 이미지를 보여주며 이는 시료 표면을 더욱 입체적으로 관찰할 수 있게 하였다. 1M 염화칼슘 농도의 경우 0.5M 염화칼슘 농도의 경우에 비해 모래 입자 표면에 위치하는 탄산칼슘 결정의 크기가 전반적으로 크게 증가하여서, 표면의 상당 부분을 탄산칼슘이 덮고 있는 상태이다. 즉, 1M 염화칼슘 농도에서는 탄산칼슘-모래 결합 구조가 전단 강성도 및 강도에 크게 영향을 줄 것으로 예상할 수 있다.

앞선 수행된 삼축압축시험의 결과로 1M 염화칼슘 농도의 경우 0.5M의 경우에 비해 큰 첨두 강도를 기록한 것은 탄산칼슘 결정의 크기 때문으로 판단된다. 모래 입자들 사이에서 지지대 역할을 하는 탄산칼슘 결정은 그 크기가 클수록 모래 입자와의 접촉 면적이 넓다. 즉, 동일한 외력이 시료에 가해질 때 큰 접촉 면적을 가진 탄산칼슘-모래 결합에 전달되는 유효 응력은 감소할 것이며, 결합을 분리시키기 위해서는 더 큰 외력이 필요할 것이다. 또한, 탄산칼슘 결정의 크기는 dilation에도 크게 영향을 미친 것으로 보인다. 1M 염화칼슘 농도의 경우 모래 입자 표면을 크게 덮은 탄산칼슘으로 인해 시료를 구성하는 입자들의 크기가 커졌다고 할 수 있다. 그러므로, 1M 염화칼슘 농도로 처리된 시료에서는 전단 시 입자들이 이동하기 위해 인근의 큰 입자를 누르고 넘어가야 하므로 상대적으로 dilation이 더 크게 발생한 것으로 판단된다.

5. 결 론

본 연구에서는 ECIP 처리된 시료의 전단 강성도 및 강도를 평가하기 위해 실내 실험을 수행하였다. 먼저, 0.5M과 1M 염화칼슘 농도의 EICP 용액에 대해 탄산칼슘 생성량을 최대로 하는 최적 혼합비를 산정하였다. 다음으로, 산정한 최적 혼합비의 EICP 용액으로 처리한 모래 시료의 전단 강성도 및 전단 강도 변수들을 전단파 속도 측정과 삼축압축시험을 통해 획득하였다. 마지막으로, X-ray CT 및 SEM 촬영을 통해 시료 내 침전된 탄산칼슘의 분포상태를 분석 하였다. 본 연구의 결론은 다음과 같다.

(1) 탄산칼슘 생성을 최대로 하는 EICP 용액의 최적 혼합비는 요소/염화칼슘 농도비와 우레아제 농도가 0.5M 염화칼슘 농도의 경우 1.5와 0.5g/L이고, 1M 염화칼슘 농도에서는 1.5와 0.9g/L로 도출되었다.

(2) EICP 처리된 시료에서 전단 강성도는 EICP 반응 시작 후 서서히 증가하다가 4~6시간 지났을 때 최대값에 도달하였다. 0.5M과 1M 염화칼슘 농도의 EICP 용액으로 처리하는 경우 전단 강성도가 각각 19배와 31배까지 증가하였다.

(3) 삼축압축시험에서 EICP 처리된 시료의 첨두 강도는 증가하였으며 이는 탄산칼슘-모래 결합으로 인한 것이었다. 또한, 처리된 시료에서는 축차 응력이 큰 수직 변형률에서 처리되지 않은 시료의 잔류 강도로 수렴하며, 결국 탄산칼슘-모래 결합을 완전히 상실한 것으로 보인다. 더불어, 처리된 시료에서는 처리되지 않은 경우에 비해 dilation이 크게 발생하였다.

(4) EICP 처리 시 탄산칼슘 생성량이 증가할수록 마찰각이 감소하고 점착력은 증가하였다. 이는 기존 연구들을 참고하였을 때 탄산칼슘 침전에 의한 지반 개량에서 공통적으로 관찰되는 경향으로 확인되었다.

(5) X-ray CT 및 SEM 조사 결과, 시료 내 탄산칼슘은 모래 입자의 표면에 대부분 위치하였으며 일부는 모래 입자들 사이에서 지지대 역할을 하였다. 또한, 1M 염화칼슘 농도의 경우 0.5M의 경우에 비해 탄산칼슘 결정의 크기가 전반적으로 2-3배 컸다. 이 탄산칼슘 결정의 크기 차이가 EICP 처리된 시료의 전단 파괴에 주요하게 영향을 미치는 것으로 판단된다.

조성된 모래 시료에 EICP 용액을 마지막에 주입하여 고결을 유도했던 기존 연구들과 달리, 본 연구에서는 EICP 용액과 모래를 처음에 함께 섞은 후 시료를 조성하였다. 기존 연구의 시료를 조성한 방식에서는 EICP 용액의 주입부에서 멀어질수록 탄산칼슘 생성량이 급격히 감소했다(Neupane et al., 2013). 이러한 탄산칼슘 분포의 불균질성은 처리된 시료의 물성치(i.e., 강성도 및 강도)를 정확히 평가하기 어렵게 만든다. 반면, 본 연구에서 사용한 방식은 EICP 처리에 의한 탄산칼슘의 침전이 시료 내 균질하게 발생하도록 하였다. 그러므로, 전단 강성도와 강도에 대한 본 연구 결과는 기존에 비해 더욱 신뢰성이 있다고 고려된다.